一种磁性含钛矿物/腐植酸复合吸附材料及其制备方法和应用

1.本发明涉及一种重金属吸附材料,具体涉及一种磁性含钛矿物/腐植酸复合吸附材料及其制备方法,还涉及磁性含钛矿物/腐植酸复合吸附材料在吸附溶液体系中重金属离子方面的应用,属于重金属污染防治领域。

背景技术:

2.冶炼、采矿、化工等行业排放的工业废水中含有多种重金属离子如铜、铅、锌、镉、汞、六价铬、砷等。这些重金属离子通过水体进入人体,对人类健康危害造成极大的危害,因此如何治理重金属离子已经受到国内外各界的重视,急需开发新型的重金属离子废水处理技术,实现重金属离子的重复利用或者“无害化”排放,并具有工艺简单,原材料易得等特点。

3.针对日益严重的重金属水污染问题,研究者开发出各类吸附剂用以去除水中的重金属离子。其中磁性复合吸附剂因其具有性质稳定、吸附量大、易回收等优势成为目前国内外研究中最主流的吸附材料。但是,目前的磁性吸附剂多为合成的纳米颗粒,如fe3o4和尖晶石型铁氧体等。这些纳米磁性基体大多为湿法合成,制备工艺复杂、流程长,制备成本高,限制磁性纳米颗粒在重金属离子废水处理上的应用。此外,腐植酸是一种天然有机络合物,表面具有大量的金属离子络合位点,其主要通过范德华力、静电作用力、氢键、疏水作用力、配位作用等方式负载于磁性基体表面,可提供大量的重金属离子吸附位点。目前有文献报道通过吸附法将腐植酸负载于fe3o4颗粒表面,制备fe3o4/ha复合吸附剂用于水中ni(ii)和mn(ii)的吸附(“fe3o4/ha复合吸附剂的制备及吸附性能研究”,颜会全,兰州交通大学,2018)。但是其采用的磁性fe3o4颗粒成本高,不利于在工业上的推广应用。

技术实现要素:

4.针对目前纳米磁性复合吸附材料的制备存在方法复杂、成本高昂等缺点,本发明的第一个目的是在于提供一种成本低廉、对重金属吸附效果好的磁性含钛矿物/腐植酸复合吸附材料。

5.本发明的第二个目的是在于提供一种磁性含钛矿物/腐植酸复合吸附材料的制备方法,该方法工艺流程短、工艺条件温和、生产成本低,适用于大规模工业化生产。

6.本发明的第三个目的是在于提供一种磁性含钛矿物/腐植酸复合吸附材料在吸附废水中重金属离子方面的应用,该吸附材料对废水中重金属离子的吸附能力强,且吸附的重金属离子易于洗脱回收,吸附材料可以重复使用,具有广阔的应用前景。

7.为了实现上述技术目的,本发明提供了一种磁性含钛矿物/腐植酸复合吸附材料的制备方法,该方法包括以下步骤:

8.1)将磁性含钛矿物通过细磨处理和酸液活化处理,得到表面活化磁性含钛矿物;

9.2)将表面活化磁性含钛矿物与含二价和/或三价金属盐的溶液进行球磨矿化处

理,得到磁性基体颗粒;

10.3)将磁性基体颗粒加入至腐植酸溶液中吸附达到饱和后,过滤、干燥,即得。

11.本发明技术方案关键是在于对磁性含钛矿物表面进行物理和化学协同预活化处理,能够强化磁性含钛矿物对腐植酸的负载能力和负载稳定性,使得磁性含钛矿物/腐植酸复合吸附材料具有优异的重金属吸附性能以及较好的稳定性,使其能够循环利用。本发明技术方案首先对磁性含钛矿物进行细磨处理,磨至微纳米粒级,使磁性含钛矿物颗粒接近或到达湿法合成的纳米颗粒的尺寸和比表面积,以增强其负载腐植酸的能力,在此基础上对磁性含钛矿物表面进行酸洗活化处理,可以暴露出磁性矿物结晶面,有利于后续矿化步骤,再利用钙、镁或铝离子溶液进行矿化改性,这些金属离子可以在磁性含钛矿物颗粒表面和腐植酸分子之间形成“架桥”作用,促进腐植酸在磁性含钛矿物颗粒表面的吸附,从而使腐植酸更加牢固地吸附于磁性含钛矿物颗粒表面,不会泄露进水体,造成二次污染,大幅度提高磁性含钛矿物/腐植酸复合吸附材料的稳定性,有利于酸洗脱附重金属离子以及吸附材料的循环使用。

12.作为一个优选的方案,所述磁性含钛矿物为钒钛磁铁矿、钛磁铁矿及其他含钛矿物中至少一种。采用的磁性含钛矿物不同于传统的湿法合成fe3o4或铁氧体颗粒,磁性含钛矿物为天然矿物储量丰富,原料价格低廉,且磁性含钛矿物中富含钛元素,其经过物理化学活化作用,能够强化对腐植酸的负载和重金属离子吸附过程。

13.作为一个优选的方案,所述磁性含钛矿物细磨至中位粒径为0.1~3μm。优选的方案将磁性含钛矿物进行细磨微纳米粒级,使磁性含钛矿物颗粒接近或到达湿法合成的纳米颗粒的尺寸和比表面积,以增强其负载腐植酸的能力。

14.作为一个优选的方案,所述酸液活化处理的条件为:采用浓度为0.05~0.5mol/l的稀盐酸、稀硫酸及稀硝酸中至少一种作为活化剂,按固液比1g:5~20ml混合,在室温下搅拌反应2~10h。优选的方案提供了适宜的酸洗活化处理条件,可以暴露出磁性含钛矿物结晶面,有利于后续矿化步骤。酸的浓度等条件需要控制,浓度过高容易使得磁性含钛矿物结构破坏,金属离子浸出,如果浓度过低,达不到活化的目的。

15.作为一个优选的方案,所述含二价和/或三价金属盐的溶液中二价和三价金属盐总摩尔浓度为0.05~1mol/l。优选的方案利用高价的金属离子对磁性含钛矿物进行矿化改性,这些高价金属离子可以在磁性含钛矿物颗粒表面和腐植酸分子产生配位交联,形成“架桥”作用,促进腐植酸在磁性含钛矿物颗粒表面的吸附,从而使腐植酸更加牢固地吸附于磁性含钛矿物颗粒表面,提高复合吸附材料的稳定性。

16.作为一个优选的方案,所述二价金属盐为水溶性钙盐和/或水溶性镁盐。

17.作为一个优选的方案,所述三价金属盐为水溶性铝盐。优选的二价金属盐为常见的碱土金属盐和铝盐,这些金属离子易于获得,且不会造成二次污染。

18.作为一个优选的方案,所述球磨矿化处理的条件为:二价和/或三价金属盐的质量为表面活化磁性含钛矿物重质量的2~10%,球磨矿化处理时间为10~30min,矿浆质量百分比浓度为45~55%。

19.作为一个优选的方案,磁性基体颗粒与腐植酸溶液的固液比为2~5g/l,所述腐植酸溶液的浓度为100~500mg/l,ph值为1~4。在优选的条件下能够保证腐殖酸在磁性含钛矿物表面充分负载。

20.作为一个优选的方案,所述烘干过程中控制温度在70℃以下。

21.本发明还提供了一种磁性含钛矿物/腐植酸复合吸附材料,其由所述制备方法得到。

22.本发明还提供了一种磁性含钛矿物/腐植酸复合吸附材料的应用,其应用于吸附废水体系中重金属离子。

23.本发明提供的一种磁性含钛矿物/腐植酸复合吸附材料的制备方法,包括以下具体步骤:

24.1)将磁性含钛矿物使用纳米砂磨机进行细磨,使其粒度进一步减小,比表面积进一步增大,以强化腐植酸在其表面的负载效果;纳米砂磨机的细磨时间为1~3h,使得细磨磁性基体颗粒中位粒径为0.1~3μm;

25.2)取细磨后的磁性含钛矿物颗粒放入稀酸中,常温搅拌,使其表面活化,暴露出新的结晶面,强化后续步骤中磁性含钛矿物颗粒对腐植酸的吸附;稀酸为盐酸、硫酸或硝酸中的至少一种,摩尔浓度为0.05~0.5mol/l,固液比为1g:5~20ml,搅拌温度为室温,搅拌时间为2~10h;

26.3)经过表面活化磁性含钛矿物,配加一定量的钙、镁或铝盐溶液一起放入球磨机中进行矿化处理,使得磁性含钛矿物颗粒表面富含钙、镁、铝等金属离子,烘干后最终得到磁性基体颗粒;金属盐配加量为表面活化磁性含钛矿物重量的2~10%,金属盐溶液中金属离子摩尔浓度范围为0.05~1mol/l;球磨时间为10

‑

30min,球磨矿浆浓度为45~55%;

27.4)将磁性基体颗粒加入腐植酸溶液中,在20~35℃温度下恒温搅拌时间为10~24h,直到腐植酸在磁性基体颗粒上的吸附达到饱和,得到的负载有腐植酸的磁性基体颗粒,过滤、干燥,即可得到磁性含钛矿物/腐植酸复合吸附材料;腐植酸溶液浓度为100~500mg/l,ph值为1~4,磁性基体颗粒与腐植酸溶液固液比为2~5g/l;干燥过程中温度控制在70℃以下。

28.相对现有技术,本发明的技术方案带来的有益技术效果:

29.1)与传统的重金属离子络合剂如edta等需从化学药剂合成相比,腐植酸主要以褐煤风化煤为原料制备,原料来源广泛,制备成本低,可以为劣质煤提供一条增值利用的途径。

30.2)不同于传统的湿法合成fe3o4或铁氧体颗粒,磁性含钛矿物为天然矿物,其储量丰富,原料价格低廉,且其中的钛元素可以强化腐植酸在磁性含钛矿物表面负载和重金属离子吸附过程。采用本发明技术方案合成的磁性含钛矿物/腐植酸复合吸附材料,价格低廉,对重金属离子吸附能力强,具有广阔的应用前景。

31.3)本发明技术方案在磁性含钛矿物/腐植酸复合吸附材料制备过程中,关键在于对磁性含钛矿物的物理和化学协同活化作用,通过使用纳米砂磨机将磁性含钛矿物磨至纳米粒级,使磁性含钛矿物颗粒接近或到达湿法合成的纳米颗粒的尺寸和比表面积,以增强其负载腐植酸的能力,增大后续制备的复合吸附材料对重金属离子的吸附能力,在此基础上,再采用酸洗活化方法,可以暴露出磁性矿物结晶面,有利于后续矿化步骤,再利用钙、镁或铝离子溶液进行矿化改性,这些金属离子可以在磁性含钛矿物颗粒表面和腐植酸分子之间形成“架桥”作用,促进腐植酸在磁性含钛矿物颗粒表面的吸附,从而使腐植酸更加牢固地吸附于磁性含钛矿物颗粒表面,不会泄露进水体,造成二次污染。

32.4)本发明的磁性含钛矿物/腐植酸复合吸附材料对重金属离子吸附效果好,且易于脱附,且磁性含钛矿物/腐植酸复合吸附材料可以重复使用。

附图说明

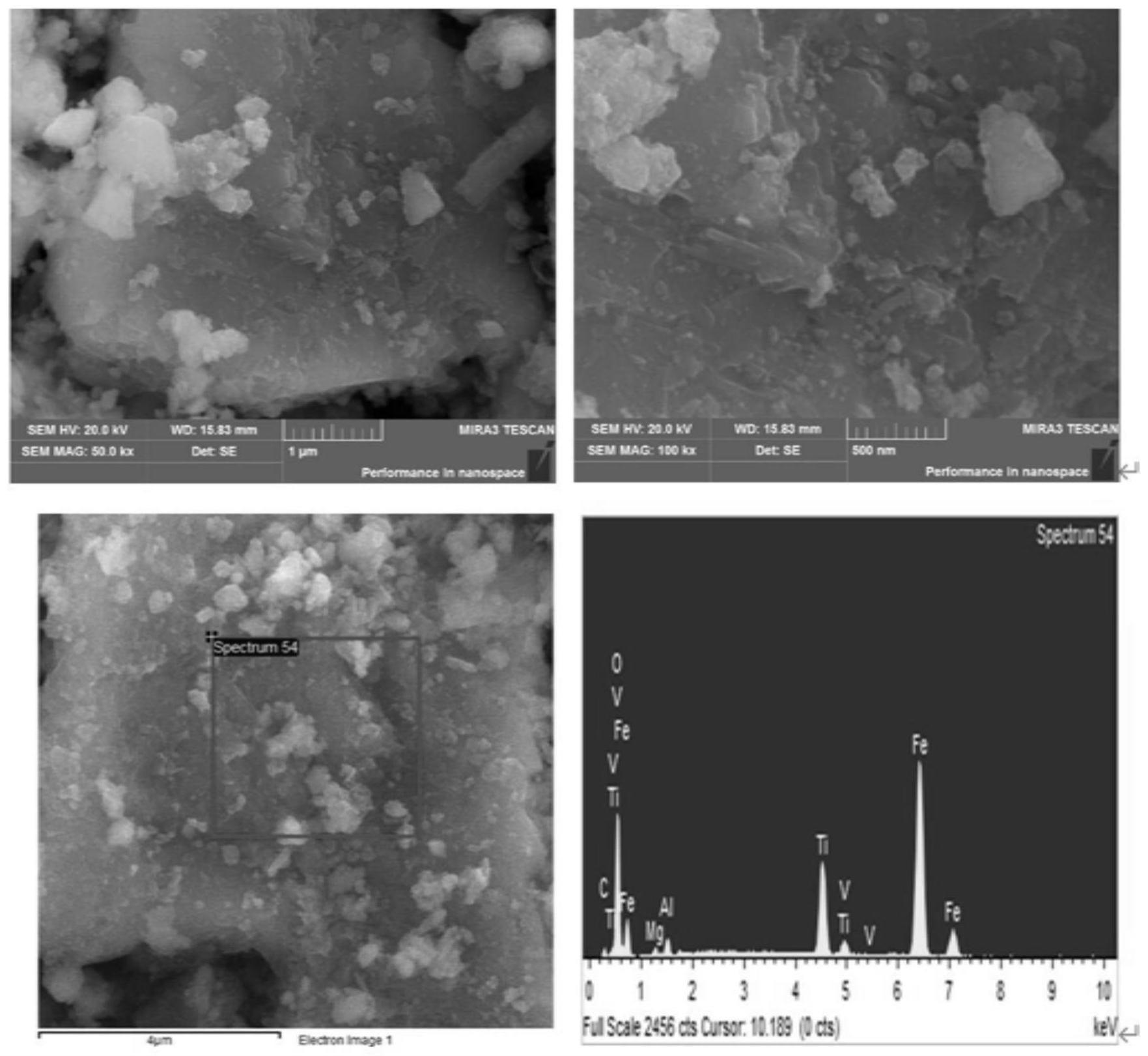

33.图1为实施例1中磁性含钛矿物/腐植酸复合吸附材料的微观形貌和表面原子占比;从图中可以看出,钒钛磁铁矿颗粒在吸附腐植酸后,表面能谱分析能检测到碳元素,说明腐植酸成功负载于钒钛磁铁矿颗粒表面;此外,磁性含钛矿物/腐植酸复合吸附材料的表面较原始钒钛磁铁矿颗粒光滑,颗粒聚集程度降低,有利于增加其在溶液中的分散性,增加吸附效率;这主要是因为磁性含钛矿物/腐植酸复合吸附材料表面吸附的腐植酸带较强的负电性,磁性含钛矿物/腐植酸复合吸附材料颗粒之间具有较强的静电斥力,减少了磁性含钛矿物/腐植酸复合吸附材料颗粒的团聚现象。

34.图2为实施例2中磁性含钛矿物/腐植酸复合吸附材料的微观形貌;从图中可以看出,在负载了腐植酸之后,磁性含钛矿物/腐植酸复合吸附材料的团聚现象减弱,可见磁性含钛矿物/腐植酸复合吸附材料颗粒团直径由钒钛磁铁矿的超过1μm下降至200nm~300nm;由此可知,腐植酸的吸附可以显著降低磁性含钛矿物/腐植酸复合吸附材料纳米颗粒的团聚程度,使得磁性含钛矿物/腐植酸复合吸附材料颗粒具有更高的比表面积,有利于增加其吸附性能,其原因同样是负载腐植酸后,磁性含钛矿物/腐植酸复合吸附材料表面的电负性增大,且腐植酸分子之间存在空间位阻作用,有利于颗粒之间的分散。

具体实施方式

35.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求的保护范围。

36.实施例1

37.(1)取10g钒钛磁铁矿放入纳米砂磨机中,磨矿30min,获得的细磨钒钛磁铁矿颗粒中位粒度1.9微米,用100ml 0.1mol/l的盐酸进行酸洗活化,活化过程为搅拌反应3小时,之后,配加10ml 0.1mol/l氯化钙溶液,球磨10min,对钒钛磁铁矿颗粒表面进行矿化处理,最终烘干得到钒钛磁铁矿基体颗粒。

38.(2)取5g钒钛磁铁矿基体颗粒放入1l300mg/l的腐植酸溶液中,ph值控制在3。腐植酸和钒钛磁铁矿颗粒的浑浊液在25℃下搅拌24h,待腐植酸在钒钛磁铁矿基体颗粒表面吸附饱和后,进行离心分离,得到的沉淀于70℃下烘干,最终得到磁性含钛矿物/腐植酸复合吸附材料。

39.(3)将该吸附材料用于水体中铅离子的吸附,在铅离子初始浓度10ppm,吸附材料浓度0.4g/l的条件下,铅离子去除率可达99.87%,溶液残余铅离子0.013ppm远低于国家废水排放标准。吸附铅离子的吸附材料,经过0.1mol/l盐酸洗脱后,铅离子脱附率为99.3%,洗脱后的吸附材料可以重新用于吸附重金属离子,循环5次后的磁性含钛矿物/腐植酸复合吸附材料对铅离子的吸附能力仍然保留96.2%。

40.实施例2

41.(1)取10g钛磁铁矿放入纳米砂磨机中,磨矿3h,获得的细磨钛磁铁矿颗粒中位粒度200nm,用100ml 0.1mol/l的盐酸进行酸洗活化,活化过程为搅拌反应3小时,之后,配加

10ml 0.5mol/l氯化钙溶液,球磨10min,对钛磁铁矿颗粒表面进行矿化处理,最终烘干得到钛磁铁矿基体颗粒。

42.(2)取1g钛磁铁矿基体颗粒放入0.5l300mg/l的腐植酸溶液中,ph值控制在3。腐植酸和钛磁铁矿颗粒的浑浊液在25℃下搅拌24h,待腐植酸在钛磁铁矿基体颗粒表面吸附饱和后,进行离心分离,得到的沉淀于70℃下烘干,最终得到磁性含钛矿物/腐植酸复合吸附材料。

43.(3)将制备好的腐植酸基磁性吸附材料用于水体中锌离子的去除,在锌离子初始浓度10ppm,吸附材料浓度0.6g/l的条件下,锌离子吸附率可达98.32%,溶液中残余的锌离子浓度0.168ppm,远低于国家废水排放标准。吸附了锌离子的吸附材料,用0.01mol/l硝酸进行洗脱,锌离子脱附率为99.63%,洗脱后的吸附材料可以重新用于吸附重金属离子,循环5次后的磁性含钛矿物/腐植酸复合吸附材料对锌离子的吸附能力仍然保留了94.4%。

44.实施例3

45.(1)取10g钒钛磁铁矿放入纳米砂磨机中,磨矿3h,获得的细磨钒钛磁铁矿颗粒中位粒度200nm,用100ml 0.1mol/l的硝酸进行酸洗活化,活化过程为搅拌反应3小时,之后,配加10ml 0.5mol/l氯化镁溶液,球磨20min,对钒钛磁铁矿颗粒表面进行矿化处理,最终烘干得到钒钛磁铁矿基体颗粒。

46.(2)取1g钒钛磁铁矿基体颗粒放入0.5l200mg/l的腐植酸溶液中,ph值控制在2。腐植酸和钒钛磁铁矿颗粒的浑浊液在25℃下搅拌24h,待腐植酸在钒钛磁铁矿基体颗粒表面吸附饱和后,进行离心分离,得到的沉淀于70℃下烘干,最终得到磁性含钛矿物/腐植酸复合吸附材料。

47.(3)将制备好的磁性含钛矿物/腐植酸复合吸附材料用于水体中镉离子的去除,在镉离子初始浓度10ppm,吸附材料浓度0.6g/l的条件下,镉离子吸附率可达97.19%,溶液中残余的镉离子浓度0.281ppm,远低于国家废水排放标准。吸附了镉离子的吸附材料,用0.01mol/l硝酸进行洗脱,镉离子脱附率为99.45%,洗脱后的吸附材料可以重新用于吸附重金属离子,循环5次后的磁性含钛矿物/腐植酸复合吸附材料对镉离子的吸附能力仍然保留了94.32%。

48.对比实施例1

49.(1)取10g钒钛磁铁矿放入纳米砂磨机中,磨矿3h,获得的细磨钒钛磁铁矿颗粒中位粒度200nm,用100ml 0.1mol/l的硝酸进行酸洗活化,活化过程为搅拌反应3小时,之后得到的活化钒钛磁铁矿颗粒不进行表面矿化处理,直接烘干得到钒钛磁铁矿基体颗粒。

50.(2)取1g钒钛磁铁矿基体颗粒放入0.5l200mg/l的腐植酸溶液中,ph值控制在2。腐植酸和钒钛磁铁矿颗粒的浑浊液在25℃下搅拌24h,待腐植酸在钒钛磁铁矿基体颗粒表面吸附饱和后,进行离心分离,得到的沉淀于70℃下烘干,最终得到磁性含钛矿物/腐植酸复合吸附材料。

51.(3)将制备好的磁性含钛矿物/腐植酸复合吸附材料用于水体中铅离子的去除,在铅离子初始浓度10ppm,吸附材料浓度0.4g/l的条件下,铅离子吸附率为89.13%,吸附性能差于使用酸洗活化和矿化处理后的复合吸附材料吸附性能。吸附铅离子的吸附材料,经过0.1mol/l盐酸洗脱后,铅离子脱附率为99.4%,洗脱后的吸附材料可以重新用于吸附重金属离子,循环5次后的磁性含钛矿物/腐植酸复合吸附材料对铅离子的吸附能力仍然保留

96.4%,只进行酸洗活化的磁性含钛矿物/腐植酸复合吸附材料的再生性能与经过酸洗活化和表面矿化处理的磁性含钛矿物/腐植酸复合吸附材料的再生性能相当。

52.对比实施例2

53.(1)取10g钒钛磁铁矿放入纳米砂磨机中,磨矿3h,获得的细磨钒钛磁铁矿颗粒中位粒度200nm,得到的钒钛磁铁矿颗粒不进行酸洗活化和表面矿化处理,直接烘干得到钒钛磁铁矿基体颗粒。

54.(2)取1g钒钛磁铁矿基体颗粒放入0.5l200mg/l的腐植酸溶液中,ph值控制在2。腐植酸和钒钛磁铁矿颗粒的浑浊液在25℃下搅拌24h,待腐植酸在钒钛磁铁矿基体颗粒表面吸附饱和后,进行离心分离,得到的沉淀于70℃下烘干,最终得到磁性含钛矿物/腐植酸复合吸附材料。

55.(3)将制备好的磁性含钛矿物/腐植酸复合吸附材料用于水体中锌离子的去除,在锌离子初始浓度10ppm,吸附材料浓度0.6g/l的条件下,锌离子吸附率为72.32%。使用该实施例对含锌废水的处理效果差于使用经过酸洗活化和表面矿化处理的复合吸附材料。吸附了锌离子的吸附材料,用0.01mol/l硝酸进行洗脱,锌离子脱附率为99.66%,洗脱后的吸附材料可以重新用于吸附重金属离子,循环5次后的磁性含钛矿物/腐植酸复合吸附材料对锌离子的吸附能力仍然保留了94.9%。该实施例工艺制备的磁性含钛矿物/腐植酸复合吸附材料的再生性能与经过酸洗活化和表面矿化处理的复合吸附材料的再生性能相当。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1