一种铝模板喷粉设备的制作方法

1.本申请涉及喷涂技术领域,尤其是涉及一种铝模板喷粉设备。

背景技术:

2.铝模板全称为建筑用铝合金模板,是继木模板、钢模板之后出现的新一代模板系统。铝膜板在加工时需要对其表面喷涂热固性粉料,粉末涂料依靠静电喷涂到铝模板表面上,互相不粘连的粉末粒子层经过加热熔融后形成牢固的涂层与铝模板表面紧密结合。这种涂层在进行混凝土浇筑时能够将铝模板与混凝土隔离,避免混凝土腐蚀铝模板表面,并且使得成型混凝土的表面不会产生大量的气泡,具有优良的防腐性能和装饰功能。

3.申请号为201911019776.7的中国专利公开了一种喷涂生产线,包括喷涂房、两组喷涂装置和驱动机构,两组喷涂装置均包括若干滑动柱,所有滑动柱上均安装有喷枪,所有喷枪均通过软管连通有上料管,同一喷涂装置上的所有上料管均连通有同一上料装置,所有滑动柱上均设有配合件,喷涂房内设有若干弹性件、插接组件和弹性组件;对工件进行喷涂时,将工件挂设在挂钩上,启动上料泵,使得粉罐中的粉料沿上料管从喷枪中喷出,启动电机使得链条转动,并带动挂钩和工件依次穿过喷涂房,喷枪依次对挂钩上的工件进行喷粉,完成对工件的喷涂。

4.针对上述中的相关技术,在对工件进行喷涂时,需要在工件进入喷涂房之前使得喷枪喷料,在工件完全离开喷涂房后关闭喷枪,大量粉料散落在喷涂房内,并且工件在离开喷涂房到达下一工序进行固化之前会掉落若干的粉料,发明人认为存在粉料浪费的缺陷。

技术实现要素:

5.为了减少粉料的浪费,本申请提供一种铝模板喷粉设备。

6.本申请提供的一种铝模板喷粉设备采用如下的技术方案:一种铝模板喷粉设备,包括底座、顶座、设置在所述顶座与底座之间的喷涂房、喷涂装置和废料循环装置,所述喷涂房沿进料方向依次设置为用于链条和工件进料和出料的进料端和出料端,所述废料循环装置包括挡板、收料管、收料负压泵和粉罐,所述底座顶壁开设有粉料收集槽;所述挡板设置有两块且沿垂直于进料方向分布,两所述挡板一端互相抵接,另一端铰接在所述喷涂房内壁,且所述挡板的铰接轴与进料方向平行,所述挡板互相远离的一端与所述喷涂房内壁之间留有下料缝,两所述挡板互相靠近一端高于另一端设置;所述收料管设置在所述底座上并与所述粉料收集槽连通,所述收料管远离底座一端设置在所述粉罐上并与所述粉罐连通,所述收料负压泵设置在所述收料管上并与所述收料管连通;所述喷涂装置设置在所述底座上并与所述粉罐连通,且所述喷涂装置用于对所述喷涂房内进行喷粉。

7.通过采用上述技术方案,对铝模板进行喷涂时,铝模板随链条逐渐从进料端进入喷涂房,调节喷涂装置对进入喷涂房内的铝模板喷涂粉料,大部分粉料粘附在铝模板上,其余粉料在重力作用下垂落至挡板上,之后沿倾斜的挡板滑落至下料缝并落入粉料收集槽

中;开启收料负压泵,使得粉料收集槽内的粉料沿收料管进入粉罐中,之后再通过喷涂装置喷出,持续对铝模板进行喷涂,直至铝模板喷涂完毕并随锁链逐渐从出料端离开喷涂房,完成对铝模板的喷涂;设置的喷涂房和喷涂装置,能够实现在有限空间内对铝模板的喷涂,设置的挡板、收料管、收料负压泵和粉罐,能够通过挡板倾斜便于散落的粉料滑落至粉料收集槽内进行收集,并通过收料负压泵形成压力差进而形成气流,将收集的粉料抽送至粉罐中集中储存,之后再通过喷涂装置喷出,实现对粉料的循环使用,减少粉料的浪费,提高了粉料的利用率,通过下料缝在能够通过粉料的同时减少粉料收集仓与外界的连通区域,提高粉料收集仓的密闭性,便于收集的粉料随气流被转移。

8.可选的,所述喷涂装置设置有两组且分别设置在所述喷涂房沿进料方向的两侧,所述喷涂装置包括安装板、送料软管、若干喷涂管和若干雾化喷头,所述安装板设置在所述底座上,若干喷涂管垂直设置在所述安装板靠近喷涂房一侧,所述喷涂管远离安装板一端伸入所述喷涂房并与所述雾化喷头连通;若干所述喷涂管靠近安装板一端通过所述送料软管与所述粉罐连通。

9.通过采用上述技术方案,设置的安装板、送料软管、喷涂管和雾化喷头,通过送料软管与粉罐连接提供喷涂原料,通过安装板使得喷涂装置与喷涂房独立安装,减少粉料对喷涂装置的其余部件的污染,通过雾化喷头将粉料雾化,便于粉料均匀的喷在铝模板上,提高喷涂质量。

10.可选的,所述喷涂装置还包括升降板和第一驱动件,所述升降板沿竖直方向滑动连接在所述安装板上,所述喷涂管设置在所述升降板上,所述喷涂房沿竖直方向开设有供所述喷涂管滑动的竖槽;所述第一驱动件用于驱动所述升降板沿竖直方向滑动。

11.通过采用上述技术方案,设置的升降板和第一驱动件,通过第一驱动件为升降板的升降提供动力,通过升降板的升降带动喷涂管和雾化喷头沿竖槽滑动,进而对不同高度尺寸的铝模板进行喷涂,提高喷涂装置的适用性。

12.可选的,所述喷涂房设置有沿竖直方向滑动连接在所述竖槽两侧的滑板,且所述滑板用于对所述竖槽进行密封,所述喷涂管穿过所述滑板设置。

13.通过采用上述技术方案,设置的滑板,能够在实现喷涂管沿竖槽滑动的同时保持竖槽处的密闭性,避免粉料从竖槽的空隙处溢出,污染工作环境。

14.可选的,所述喷涂装置还包括第二驱动件和滑块,所述滑块设置在所述安装板底壁,所述底座顶壁沿垂直于进料方向开设有供所述滑块滑动的滑槽,所述第二驱动件用于驱动所述滑块沿滑槽滑动。

15.通过采用上述技术方案,设置的滑块和第二驱动件,通过第二驱动件能够为滑块的滑动提供动力,通过滑块带动安装板沿滑槽滑动,进而使得雾化喷头能够靠近或远离铝模板,便于对不同厚度尺寸的铝模板进行喷涂,进一步提高了喷涂装置的适用性。

16.可选的,所述送料软管上设置有过滤机构。

17.通过采用上述技术方案,设置的过滤机构,能够对粉罐中的粉料进行过滤,减少粉料中收集的粉料的杂质颗粒,保证进入喷涂管的粉料质量,进而保证铝模板的喷涂效果和质量。

18.可选的,两所述挡板互相靠近一端转动连接且转动轴方向沿进料方向设置;所述喷涂房包括两沿垂直于进料方向滑动的开合槽,两开合槽靠近进料端和出料端处均开设有

用于链条穿过的开口,所述底座上设置有用于驱动两所述开合槽滑动的第三驱动件;所述开合槽的内尺寸不小于所述粉料收集槽尺寸。

19.通过采用上述技术方案,设置的开合槽,能够在对铝模板进行喷涂时进行封闭,使得喷涂过程处于相对封闭的空间,减少溢出喷涂房的粉料,提高工作环境的质量,同时使得粉料分布在两开合槽之中对铝模板喷涂或落入粉料收集槽收集,提高了粉料的利用率。

20.可选的,还包括补喷房和废料槽,所述废料槽沿进料方向设置在所述底座和下一工序烘干之间并与所述粉料收集槽连通,所述补喷房设置在所述底座靠近出料端一侧。

21.通过采用上述技术方案,设置的补喷房,能够对已经从喷涂房喷涂完毕的铝模板进行检查和补喷,进一步提高喷涂质量;设置的废料槽,能够收集未固化铝模板掉落的粉料,对铝模板在转运过程中掉落的粉料进行再回收,减少粉料的浪费,提高粉料的利用率。

22.综上所述,本申请包括以下至少一种有益技术效果:1.设置的挡板、收料管、收料负压泵和粉罐,能够通过挡板倾斜便于散落的粉料滑落至粉料收集槽内进行收集,并通过收料负压泵形成压力差进而形成气流,将收集的粉料抽送至粉罐中集中储存,之后再通过喷涂装置喷出,实现对粉料的循环使用,减少粉料的浪费,提高了粉料的利用率,通过下料缝在能够通过粉料的同时减少粉料收集仓与外界的连通区域,提高粉料收集仓的密闭性,便于收集的粉料随气流被转移;2.设置的喷涂装置,在实现对铝模板喷涂的同时,通过升降板的升降带动喷涂管和雾化喷头沿竖槽滑动,进而对不同高度尺寸的铝模板进行喷涂,通过滑块带动安装板沿滑槽滑动,进而使得雾化喷头能够靠近或远离铝模板,便于对不同厚度尺寸的铝模板进行喷涂,从而提高喷涂装置的适用性;3.通过开合槽能够在对铝模板进行喷涂时进行封闭,通过滑板能够在实现喷涂管沿竖槽滑动的同时保持竖槽处的密闭性,使得喷涂过程处于相对封闭的空间,减少溢出喷涂房的粉料,提高工作环境的质量,同时使得粉料分布在两开合槽之中对铝模板喷涂或落入粉料收集槽收集,提高了粉料的利用率。

附图说明

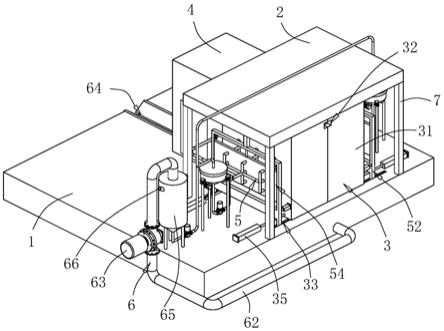

23.图1是本申请实施例铝模板喷粉设备的整体结构示意图。

24.图2是图1中喷涂房的内部示意图。

25.图3是图1中喷涂装置的结构示意图。

26.图4是图2中滑板处截面的剖视图。

27.附图标记说明:1、底座;2、顶座;3、喷涂房;31、开合槽;32、开口;33、滑槽;34、滚轮;35、第三驱动件;4、补喷房;41、补喷软管;5、喷涂装置;51、安装板;511、嵌槽;52、第二滑动部件;521、第二驱动件;522、滑块;53、送料软管;54、第一滑动部件;541、升降板;542、滑板;543、滑条;544、卡槽;545、第一驱动件;546、竖槽;55、送料负压泵;56、喷涂管;561、竖直管;562、水平管;57、雾化喷头;58、过滤机构;59、连接管;6、废料循环装置;61、挡板;62、收料管;63、收料负压泵;64、废料槽;65、粉罐;66、释压管;67、粉料收集槽;68、下料缝;7、顶梁。

具体实施方式

28.以下结合附图1

‑

4对本申请作进一步详细说明。

29.本申请实施例公开一种铝模板喷粉设备。参照图1,铝模板喷粉设备包括底座1、顶梁7、顶座2、喷涂房3、补喷房4、喷涂装置5和废料循环装置6;顶梁7设置有四根且两端分别焊接在底座1和顶座2上,四顶梁7分别靠近顶梁7四角设置。喷涂房3设置在顶座2与底座1之间,喷涂房3沿进料方向的两端依次为用于链条和工件进料和出料的进料端和出料端;补喷房4设置在底座1靠近出料端一侧。喷涂装置5设置有两组且分别设置在底座1于喷涂房3沿进料方向的两侧。废料循环装置6设置在底座1上并与喷涂装置5连通。

30.参照图1和图2,喷涂房3有两沿垂直于进料方向滑动的开合槽31组成,开合槽31的底壁和顶壁垂直于进料方向分别开设有收口设置的两条滑槽33,喷涂房3顶壁和底壁对应滑槽33通过螺栓固定有若干滚动座,滚轮34座上安装有滚轮34,滚轮34卡设并滚动连接在滑槽33内,滚轮34轴向与进料方向平行。两开合槽31靠近进料端和出料端处均开设有用于链条穿过的开口32。底座1上设置有第三驱动件35,第三驱动件35包括两组分别设置在两开合槽31互相远离的一侧的第三液压缸,每组第三液压缸设置有两个且均通过螺栓水平固定在底座1上,且第三液压缸的活塞杆分别焊接在开合槽31侧壁上并靠近开合槽31沿进料方向两端设置。

31.参照图1和图3,喷涂装置5包括安装板51、第二滑动部件52、送料软管53、第一滑动部件54、送料负压泵55、四根喷涂管56、雾化喷头57和过滤机构58。第二滑动部件52包括第二驱动件521和两滑块522,两滑块522卡设并滑动连接在滑槽33内,滑块522伸出滑槽33一端焊接在安装板51底壁,安装板51设置为四方型的框架。第二驱动件521采用第二气缸,第二气缸通过螺栓水平固定在开合槽31靠近安装板51一侧的侧壁上,第二气缸的活塞杆与滑槽33平行并焊接在安装板51上。

32.参照,3和图4,第一滑动件包括升降板541、滑板542和第一驱动件545,安装板51沿竖直方向的框架内壁开设有供安装板51滑动的嵌槽511,升降板541嵌设并滑动连接在嵌槽511内;第一驱动件545采用第一气缸,第一气缸沿竖直方向通过螺栓固定在安装板51顶端,第一气缸的活塞杆穿过安装板51顶框与升降板541焊接。喷涂管56包括互相连通的竖直管561和沿竖直方向分布在竖直段上的四根水平管562,开合槽31侧壁沿竖直方向开设有四列竖槽546,水平管562一端朝向开合槽31依次穿过升降板541、竖槽546和滑板542并伸入喷涂房3内腔中,水平管562焊接在升降板541上,水平管562沿水平方向滑动连接在滑板542上,雾化喷头57螺纹连接在喷涂管56穿入喷涂房3一端。滑板542靠近开合槽31内壁一侧于竖槽546两侧焊接有两滑条543,滑条543靠近滑板542一侧的横截面积小于另一侧,开合槽31内壁沿竖直方向开设有卡设滑条543并使得滑条543滑动的卡槽544。

33.送料软管53一端与四根竖直管561连通,另一端与过滤机构58的出料端连通,送料负压泵55通过法兰连接在送料软管53上。过滤机构58采用振动筛,振动筛的输入端通过连接管59与废料循环装置6连通。任一送料软管53上法兰连通有补喷软管41,补喷软管41穿入补喷房4与手持喷枪连通。

34.参照图1和图2,废料循环装置6包括挡板61、收料管62、收料负压泵63、废料槽64和粉罐65,底座1顶壁开设有粉料收集槽67;开合槽31合并后的内壁与粉料收集槽67持平。挡板61设置有两块且沿垂直于进料方向分布,两挡板61一端转动连接且转动轴方向沿进料方

向设置,另一端铰接在喷涂房3内壁,且挡板61的铰接轴与进料方向平行,挡板61互相远离的一端与喷涂房3内壁之间留有下料缝68,两挡板61互相靠近一端高于另一端设置。收料管62沿水平方向伸入底座1端壁并与粉料收集槽67连通,收料管62远离底座1一端焊接在粉罐65顶端并与粉罐65连通,粉罐65靠近顶端的侧壁焊接有释压管66,释压管66与粉罐65连通,且释压管66内粘接有筛网。收料负压泵63通过法兰连通在收料管62上。废料槽64沿进料方向设置在底座1和下一工序烘干之间并与粉料收集槽67连通,废料槽64顶端收口设置且靠近轴心一侧低于另一侧。

35.本申请实施例一种铝模板喷粉设备的实施原理为:对铝模板进行喷涂时,铝模板随链条逐渐从进料端进入喷涂房3,直至链条带动铝模板运动至喷涂区。启动第三液压缸,使得第三液压缸的活塞杆抵推两开合槽31相互靠近,并使得两挡板61随转动轴转动并逐渐趋于竖直,两开合槽31通过第二气缸带动安装板51随两开合槽31运动,直至两开合槽31相互抵接并将互抵接,之后调节喷涂装置5对铝模板进行喷涂。

36.对铝模板进行喷粉时,启动第二气缸,使得第二气缸的活塞杆通过安装板51带动喷涂管56和雾化喷头57靠近铝模板运动,并根据铝模板厚度调节雾化喷头57与铝模板之间的距离。之后启动第一气缸,使得第一气缸的活塞杆带动升降板541沿竖直方向升降并做往复运动,进而使得喷涂管56和雾化喷头57沿竖直方向做往复运动,并启动送料负压泵55和振动筛,使得粉罐65中的粉料随连接管59进入振动筛进行筛分,筛分后的粉料随送料软管53进入喷涂管56中并随雾化喷头57喷出,在铝模板经过喷涂区时,不断对铝模板喷涂粉料。喷涂的粉料大部分粉料粘附在铝模板上,其余粉料在重力作用下垂落至挡板61上,之后沿倾斜的挡板61滑落至下料缝68并落入粉料收集槽67中。开启收料负压泵63,使得粉料收集槽67内的粉料沿收料管62从分管顶部进入粉罐65,粉罐65通过释压管66释压,粉料落在粉罐65内粉料的顶端,完成对铝模板的喷涂。

37.铝模板喷涂完毕后,启动第三液压缸,并使得第三液压缸的活塞杆反向运动并带动两开合槽31复位,铝模板随锁链逐渐从出料端离开喷涂房3进入补喷房4,工作人员使用手持喷枪对铝模板进行补喷,最后铝模板随锁链离开补喷房4进入下一工序,在铝模板补喷和移动的过程中,散落的粉料落在与粉料收集槽67连通的废料槽64内,并通粉料收集槽67内的粉料共同再回收利用。

38.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1