Fe-N

fe-n

x

/c单原子催化剂及其制备方法和燃料电池

技术领域

1.本发明属于燃料电池技术领域,具体涉及一种fe-n

x

/c单原子催化剂及其制备方法和燃料电池。

背景技术:

2.21世纪以来能源问题成为制约人类发展的最重要因素之一,如近年来,能源危机与环境污染一直是制约人类发展的两大难题。因此,迫切地需要寻找一种新的绿色可再生能源以及一种高效的能量转化系统来解决目前所面临的危机。在已开发的新能源技术中,燃料电池(fuel cells,fcs)是一种可以把燃料(如氢气)和氧气/空气的化学能直接转换成电能的化学储能装置,如质子交换膜燃料电池直接通过催化剂催化燃料与氧气发生反应将化学能转化为电能,其能量转化效率高达70%,产物多为水,对环境损害极低,因此被认为是最具希望的一种电化学能量转换技术之一。

3.在燃料电池如质子交换膜燃料电池中,其能量转换效率常常受限于其阴极的氧还原反应(orr),orr由于涉及四电子转移,因此动力学缓慢。同时,副反应产生的二电子效应会产生大量不稳定的中间产物(ho

2-或h2o2),降低电流效率。因此设计高效的氧还原催化剂是提高燃料电池整体能量转化效率的关键点。

4.目前最常用的商用催化剂是pt基催化剂(占比约55%),然而pt价格昂贵,储量稀少且已被毒化,难以大规模应用。为了合成高效orr催化剂,本领域研发工作者一直在做不懈的努力,大量研究表明,氮掺杂碳负载单原子铁催化剂有成本低,活性高,稳定性好,抗毒化能力强等优点,被认为是最有希望的非贵金属orr催化剂。如目前公开报道的氮掺杂碳负载单原子铁催化剂(fe-n-csacs)对orr反应具有优异的催化活性,能有效降低反应的过电势,促进四电子转移过程的发生,整体提升orr催化性能。但在实际应用中发现,现有的单原子铁催化剂仍面临诸多挑战。例如:催化过程中,活性位点的可接触性差,活性位点利用率低;活性位点与反应物、产物之间的质荷传输速率慢。究其原因,无法对催化活性位点进行有效调控是其根本原因。

技术实现要素:

5.本发明的目的在于克服现有技术的上述不足,提供一种fe-n

x

/c单原子催化剂及其制备方法,以解决现有氮掺杂碳负载单原子铁催化剂存在无法对催化活性位点进行有效调控的技术问题。

6.本发明的另一目的在于提供一种燃料电池,以解决现有含氮掺杂碳负载单原子铁催化剂的燃料电池存在电化学能量转换效率不理想的技术问题。

7.为了实现上述发明目的,本发明的一方面,提供了一种fe-n

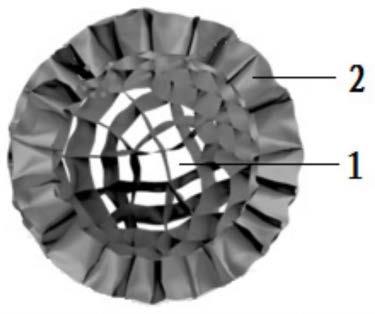

x

/c单原子催化剂。所述fe-n

x

/c单原子催化剂为中空颗粒结构,且其形貌为中空多级绣球花状,至少在所述fe-n

x

/c单原子催化剂的表面分布有片层状结构,且fe-n

x

/c单原子催化剂含有fe-n

x

单原子位点。

8.本发明的另一方面,提供了一种fe-n

x

/c单原子催化剂的制备方法。所述fe-n

x

/c单原子催化剂的制备方法包括以下步骤:

9.将可溶性zr盐、fe-tcpp、h2tcpp、乙酸和水溶解到有机溶剂中,配制成混合溶液;

10.将所述混合溶液进行配位反应处理,后进行固液分离处理和洗涤处理,获得形貌为中空多级绣球花状的fe-mof-525/hh前驱体;

11.将所述fe-mof-525/hh前驱体在氮气气氛中进行热解处理,获得热解产物;

12.将所述热解产物进行酸洗处理,除去热解产物中的zro2,获得fe-n

x

/c单原子催化剂。

13.本发明的又一方面,提供了一种燃料电池。所述燃料电池包括阴极,所述催化剂为本发明fe-n

x

/c单原子催化剂或由本发明fe-n

x

/c单原子催化剂制备方法制备的fe-n

x

/c单原子催化剂。

14.与现有技术相比,本发明具有以下的技术效果:

15.本发明fe-n

x

/c单原子催化剂为中空颗粒结构,而且具有特定的中空多级绣球花状形貌,从而具有大的比表面积,能够大量的暴露出活性位点,使更多的活性位点接触到反应物,提高活性位点的利用率,提高其催化活性。而且由于其中空多级绣球结构和形貌,其能够保证所含的催化活性位点和氧气分子、电解液之间的充分接触,有效加快电荷、离子传输,降低气体分子、电解液等扩散阻力,利于中间体的及时生成、转换,促进反应正向进行。

16.本发明fe-n

x

/c单原子催化剂制备方法一方面能够使得制备的fe-n

x

/c单原子催化剂材料结构稳定性优异,比表面积大,具有丰富的催化反应活性位点,具有如上述本发明fe-n

x

/c单原子催化剂所述的优点;另一方面,其工艺条件易控,能够保证fe-n

x

/c单原子催化剂的结构和性能稳定,而且效率高。

17.本发明的燃料电池由其阴极包含本发明fe-n

x

/c单原子催化剂,这样,本发明燃料电池的电化学能量转换效率得到明显提高。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明实施例fe-n

x

/c单原子催化剂的结构示意图;

20.图2为本发明实施例fe-n

x

/c单原子催化剂的制备设计路线图;

21.图3为本发明实施例fe-n

x

/c单原子催化剂的制备方法工艺流程示意图;

22.图4为本发明实施例1提供的fe/hh催化剂的sem、tem、haadf-stem、edx-mapping表征图;其中,图4(a)为sem图,图4(b)为tem图,图4(c)为hrtem图,图4(c)内插图为对应saed图,图4(d)至图4(e)为不同倍数下的haadf-stem图;图4(f)为edx-mapping图;

23.图5为本发明实施例1提供的fe-mof-525/hh前驱体、fe/hh催化剂和对比例1提供fe/ss以及fepc、f2o3、铁箔的xafs,xrd,xps,icp,bet表征图;其中,图5(a)为实施例1提供的fe/hh催化剂和对比例1提供fe/ss以及fepc、f2o3、铁箔的xanes图,图5(b)为实施例1提供的fe/hh催化剂和对比例1提供fe/ss以及fepc、f2o3、铁箔ft-exafs图,图5(c)为实施例1提供

的fe-mof-525/hh前驱体和fe/hh催化剂和fe-mof-525/ss前驱体、simulated mof-525以及对比例1提供fe/ss的xrd图,图5(d)为实施例1提供的fe/hh催化剂和对比例1提供fe/ss催化剂的fe 2p的xps图,图5(e)为实施例1提供的fe/hh催化剂和对比例1提供fe/ss催化剂的n1s的xps图,图5(f)为实施例1提供的fe/hh催化剂和对比例1提供fe/ss催化剂的n2吸附-脱附等温图;

24.图6为本发明实施例1提供fe/hh催化剂和对比例1至对比例4提供的催化剂在碱性介质中的orr催化效率图;其中,图6(a)为实施例1的fe/hh催化剂、对比例1至对比例4催化剂的lsv图,图6(b)为实施例1的fe/hh催化剂、对比例1和对比例4催化剂的在0.85v的动力学电流密度jk及半波电位比较图,图6(c)为基于图6(a)拟合实施例1的fe/hh催化剂、对比例1和对比例4催化剂的tafel图,图6(d)为实施例1的fe/hh催化剂、对比例1催化剂的两者的ecsa图,图6(e)为实施例1的fe/hh催化剂的rde测试不同转速下lsv图,图6(f)为实施例1的fe/hh催化剂、对比例1和对比例4催化剂的电子转移数n以及h2o2产率图,图6(g)为实施例1的fe/hh催化剂于10000圈cv扫描前后的lsv图如所示,图6(h)为实施例1的fe/hh催化剂的甲醇耐受性测试图;

25.图7为本发明实施例1提供fe/hh催化剂和对比例1至对比例4提供的催化剂在酸性介质中的orr催化效率图;其中,图7(a)为实施例1的fe/hh催化剂、对比例1至对比例4催化剂的lsv图,图7(b)为实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者在0.70v的动力学电流密度jk及半波电位比较图,图7(c)为基于图7(a)拟合实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者的tafel图,图7(d)为实施例1的fe/hh催化剂、对比例1催化剂的两者的ecsa图,图7(e)为实施例1的fe/hh催化剂的rde测试不同转速下lsv图,图7(f)为实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者电子转移数n以及h2o2产率图,图7(g)为实施例1的fe/hh催化剂于10000圈cv扫描前后的lsv图,图7(h)为实施例1的fe/hh催化剂的甲醇耐受性测试图;

26.图8为对比例5的tem图;

27.图9为对比例6的tem图。

具体实施方式

28.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

29.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

30.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

31.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内

在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

32.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

33.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

34.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

35.一方面,本发明实施例提供了一种fe-n

x

/c单原子催化剂。所述复合结构如图1所示,fe-n

x

/c单原子催化剂为中空颗粒结构,也既是具有中空腔体1,且其形貌为中空多级绣球花状,至少在fe-n

x

/c单原子催化剂的表面还有分布有片层状结构2。由于单原子催化剂为fe-n

x

/c单原子催化剂,因此,其含有fe-n

x

单原子位点。由于本发明实施例fe-n

x

/c单原子催化剂具有特定的为中空多级绣球花状形貌及其结构,因此其具有大的比表面积,能够大量的暴露出fe-n

x

单原子位点,也既能够大量暴露其所含的催化活性位点,使更多的活性位点接触到反应物,从而提高活性位点的利用率,提高其催化活性。而且其所具有的特定形貌和结构,如所含的中空腔体1和片层状结构2能够保证催化活性位点和氧气分子、电解液之间的充分接触,有效加快电荷、离子传输,降低气体分子、电解液等扩散阻力,利于中间体的及时生成、转换,促进反应正向进行。

36.其中,经电镜分析,上述各实施例中fe-n

x

/c单原子催化剂为纳米中空颗粒,且粒径为280-320nm。其中,fe-n

x

/c单原子催化剂所含的中空腔体1的直径180-220nm。该尺寸的中空腔体1赋予fe-n

x

/c单原子催化剂大的比表面积,更多的暴露出fe-n

x

单原子位点,从而进一步提高活性位点的利用率,提高其催化活性。同时能够进一步提高催化活性位点和氧气分子、电解液之间的充分接触,有效加快电荷、离子传输,降低气体分子、电解液等扩散阻力,利于中间体的及时生成、转换,促进反应正向进行。

37.fe-n

x

/c单原子催化剂所含的片层状结构2堆积形成的堆积结构的尺寸为内部直径平均为200nm,外部直径平均为300nm,层厚为50-100nm。其中,内部直径是指如图1所示的堆积结构与中空腔体1结构相连接处所围合的直径,外部直径是指如图1所示的堆积结构背离中空腔体1的外延所围合的直径,也即是由片层状结构2形成的堆积结构的尺寸为由中空腔体1外表面向外延伸出的长度平均为100nm。层厚是相对堆积结构的长度而言的。

38.进一步测得,fe-n

x

/c单原子催化剂的比表面积为750-780m2/g,该比表面积比实心方块状单原子铁催化剂(fe/ss)(695.1m2/g)展现出更大的比表面积,进一步说明本发明实施例fe-n

x

/c单原子催化剂的中空多级绣球花状形貌和结构有利于提升材料的暴露面,利于活性位点与反应物的接触。

39.另外,测得fe-n

x

/c单原子催化剂中fe单原子负载量也高,如fe单原子负载量的负载量为2-2.3wt%。

40.因此,fe-n

x

/c单原子催化剂通过所含的中空腔体1和片层状结构2的结构和尺寸控制和优化,赋予了fe-n

x

/c单原子催化剂具有大的比表面积,所含的fe-n

x

单原子位点能够更多的暴露,提高活性位点的利用率,提高其催化活性;同时能够进一步提高催化活性位点和氧气分子、电解液之间的充分接触,有效加快电荷、离子传输,降低气体分子、电解液等扩散阻力,利于中间体的及时生成、转换,促进反应正向进行。

41.进一步对上文各实施例fe-n

x

/c单原子催化剂进行如sem,tem,haadf-stem,edx-mapping等形貌表征分析得知,fe-n

x

/c单原子催化剂具有如上文所述的含有中空腔体1的中空多级绣球花状形貌,且fe-n

x

/c单原子催化剂表面分布有片层状结构2,如图4中图4(a)和图4(b)所示。由图4(c)所示的hrtem和saed证实fe-n

x

/c单原子催化剂为石墨碳结构,且未观察到明显的纳米颗粒晶格和衍射条纹,没有明显的晶化。由图4(d)和图4(e)所示的haadf-stem证实fe-n

x

/c单原子催化剂中单原子fe均匀的分散在fe-n

x

/c单原子催化剂中,没有明显团聚。由图4(f)所示的edx-mapping证实fe-n

x

/c单原子催化剂由fe、n、c元素构成。且进一步测得,上述各实施例中fe-n

x

/c单原子催化剂所含的fe-n

x

/c单原子催化剂中x为3.5-4.5。

42.经对上文各实施例fe-n

x

/c单原子催化剂进行如xafs,xrd,xps,icp,bet等结构表征分析得知,xafs证实该fe-n

x

/c单原子催化剂中为fe-n4的配位环境,没有金属键fe-fe键存在。xrd证实该材料中20-30

°

和40-45

°

的两个峰代表石墨碳的(002)和(101)晶面,没有明显的fe单质峰。xps中证实fe/hh中的fe-n4,以及石墨-n含量高于fe/ss,证明结构中有较多的fe-n4结构。根据bet测试结果可知,fe/hh(767.6m2/g)相较于实心方块状单原子铁催化剂(fe/ss)(695.1m2/g)展现出更大的比表面积,进一步说明中空多级结构有利于提升材料的暴露面,利于活性位点与反应物的接触。同时,fe/hh展现出fe/ss所不具有的介孔结构,其有利于材料内部质荷传输,加快单个活性位点利用率,有效提升催化剂催化性能。icp-ms结果证明fe/hh中fe负载量高达2.13wt%。

43.正是由于上文各实施例中fe-n

x

/c单原子催化剂具有上述形貌和结构特征,其具有优异的催化活性(orr催化活性)。如将上文各实施例中fe-n

x

/c单原子催化剂于碱性条件和酸性条件下进行orr催化效率测试得知,在酸性和碱性环境中,fe-n

x

/c单原子催化剂的orr催化活性和稳定性均远高于fe/ss及商业级的pt/c催化剂,表明fe-n

x

/c单原子催化剂在碱性介质和酸性介质中均展现出优异的催化效率和催化稳定性,具体如附图6、附图7和表1和表2所示。

44.因此,上文各实施例中fe-n

x

/c单原子催化剂具有上文所述的独特的中空多级绣球形貌和纳米结构,具有大的比表面积,为催化剂提供了充足的活性暴露面,提高了fe-n

x

活性位点的可接触性以及利用率。同时,其中空多级绣球形貌提供了充足的质子传输路径,加快了质子传输速度,极大的提升了材料的催化效率。相比于已报道的催化剂,fe-n

x

/c单原子催化剂具有优异的氧还原活性。

45.相应地,本发明实施例还提供了上文所述fe-n

x

/c单原子催化剂的制备方法。该fe-n

x

/c单原子催化剂的制备设计路线如图2,根据该设计路线,fe-n

x

/c单原子催化剂制备方法的工艺流程如图3所示,结合图1,其包括以下步骤:

46.步骤s01:将可溶性zr盐、fe-tcpp、h2tcpp、乙酸和水溶解到有机溶剂中,配制成混合溶液;

47.步骤s02:将混合溶液进行配位反应处理,后进行固液分离处理和洗涤处理,获得形貌为中空多级绣球花状的fe-mof-525/hh前驱体;

48.步骤s03:将fe-mof-525/hh前驱体在氮气气氛中进行热解处理,获得热解产物;

49.步骤s04:将热解产物进行酸洗处理,除去热解产物中的zro2,获得fe-n

x

/c单原子催化剂。

50.这样,该fe-n

x

/c单原子催化剂制备方法先制备具有中空多级绣球花状形貌和结构的fe-mof-525/hh前驱体后进行热解和酸洗处理形成工艺设计,一方面能够使得制备的fe-n

x

/c单原子催化剂材料结构稳定性优异,比表面积大,具有丰富的催化反应活性位点,具有如上文本发明实施例fe-n

x

/c单原子催化剂所述的优点;另一方面,其工艺条件易控,能够保证fe-n

x

/c单原子催化剂的结构和性能稳定,而且效率高。

51.其中,步骤s01中,通过添加可溶性zr盐,使得其与fe-tcpp、h2tcpp在乙酸和水能够形成分散均匀的混合溶液,这样,步骤s01中构建的特定的配位反应体系,以保证在步骤s01中经过配位反应后,生成中空多级绣球花状的fe-mof-525/hh前驱体。

52.实施例中,步骤s01中的配制混合溶液的方法包括如下步骤:

53.将可溶性zr盐溶解于所述有机溶剂中,再加入fe-tcpp、h2tcpp进行溶解处理,最后加入乙酸和水进行混合处理,配制成所述混合溶液。

54.通过控制和优化各组分的混合比例,能够提高各组分的分散的均匀性,提高步骤s02中的配位反应处理的效率和提高形成中空多级绣球花状的fe-mof-525/hh前驱体形貌和结构的稳定性。

55.另实施例中,zr盐、fe-tcpp、h2tcpp、乙酸和水是按照摩尔比为(3-4):(0.1-0.7):(0-0.64);(0.2-0.27):1的比例进行添加,其中,fe-tcpp、h2tcpp可以是按照摩尔比为1:(1-6)的比例添加,乙酸和水是按照摩尔比为(0.2-0.27):1的比例添加。另外,通过控制有机溶剂和水比例,将配制的混合溶液中的fe-tcpp的摩尔浓度控制为0.03-0.23mmol/l。通过控制和优化各组分的混合比例,提高步骤s02中的配位反应处理形成fe-mof-525/hh前驱体的产率,并提高其中空多级绣球花状形貌和结构的稳定性。

56.在具体实施例中,可溶性zr盐包括zrocl2、zrcl4中的至少一种。该些zr盐具有良好的溶解性,且能够与乙酸和水构件的配位反应体系,与fe-tcpp、h2tcpp有机配体形成如图2中所述的zr6(oh)4(tcpp-fe)3,并形成特定中空多级绣球花状形貌的fe-mof-525/hh前驱体。有机溶剂包括n,n-二甲基甲酰胺(dmf)、n,n-二乙基甲酰胺(def)中的至少一种。该些有机溶剂能够有效溶解zr盐、fe-tcpp、h2tcpp,并能够与水互溶,从而形成分散体系均匀的混合溶液;并与水、乙酸构建配位反应体系,提高配位反应生成fe-mof-525/hh前驱体形成的空多级绣球花状形貌和结构的稳定性。

57.步骤s02中,由于混合溶液中含有zr,因此,在配位反应处理中,zr盐、fe-tcpp、h2tcpp在含有乙酸和水构建的配位反应体系中发生配位反应,生成形成如图2中所述的zr6(oh)4(tcpp-fe)3,并形成fe-mof-525/hh前驱体。通过对fe-mof-525/hh前驱体的形貌分析得知,该fe-mof-525/hh前驱体为具有特定中空多级绣球花状形貌,其具有中空腔体1’和至少在fe-mof-525/hh前驱体的表面分布有片层状结构2’,比表面积大,其具有上文fe-n

x

/c单原子催化剂所具有的基本形貌和结构特征。

58.实施例中,步骤s02中的配位反应处理包括将所述混合溶液于50-80℃具体如65℃

下保温处理1-3天具体如3天,进一步实施例中,配位反应处理是将混合溶液是以5-10℃/min具体如6℃/min的升温速率被升温至50-80℃。通过对配位反应的温度和升温速率控制和优化,有利于提高fe-mof-525/hh前驱体的生成效率,而且有利于fe-mof-525/hh前驱体上述的特定中空多级绣球花状形貌的形成。

59.待步骤s02中配位反应处理结束后所进行的固液分离处理和洗涤处理为了使得将生成的fe-mof-525/hh前驱体沉淀与溶剂分离并除去如溶剂或为反应的zr盐等杂质,因此,只要是能够实现沉淀与溶剂分离的所有固液分离方法均在本说明书公开的范围之内,只要是能够有效除去溶剂或为反应的zr盐等杂质实现纯化fe-mof-525/hh前驱体所有纯化方法也均在本说明书公开的范围之内。如实施例中,采用离心实现固液分离。纯化处理可以用n,n-二甲基甲酰胺(dmf)、乙醇进行至少一次的离心清洗处理。另外,洗涤处理之后,优选对纯化fe-mof-525/hh前驱体进行干燥处理,除去清洗液。

60.步骤s03中,将步骤s02制备的fe-mof-525/hh前驱体在氮气气氛中进行热解处理过程中,fe-mof-525/hh前驱体会发生热解反应,其中,fe-mof-525/hh前驱体所含的tcpp有机配体被碳化生成碳;fe-mof-525/hh前驱体所含的fe会被还原生成为单原子态,zr生成zro2。这样,fe-mof-525/hh前驱体由于具有上述步骤s02中所述的中空多级绣球花状形貌和结构特征,因此,经热解处理后生成的热解产物依然保留了前驱体的形貌和结构。

61.实施例中,热解处理包括将fe-mof-525/hh前驱体于700-900℃具体的如800℃下保温处理2-3h具体的如2h。进一步实施例中,fe-mof-525/hh前驱体是以3-6℃/min具体的如5℃/min的升温速率被升温至700-900℃。通过对热解处理的温度和升温速率以及时间控制优化,使得fe-mof-525/hh前驱体成分发生热解反应,同时使得生成的热解产物最大限度的依然保留了前驱体的形貌和结构特征。

62.步骤s04中,热解产物经过酸洗处理后,zr如zro2会被酸液刻蚀除去,从而形成为如图1所示的具有中空腔体1和至少在颗粒表面分布有片层状结构2、且为中空多级绣球花状特定形貌和结构的fe-n

x

/c单原子催化剂。由于zr被酸液刻蚀除去,因此,在形成的fe-n

x

/c单原子催化剂上分布有丰富的多孔结构,赋予生成的fe-n

x

/c单原子催化剂大的比表面积。

63.实施例中,步骤s04中的酸洗处理包括将热解产物浸入50-80℃,进一步为50-70℃具体的如60℃酸液中5-12h具体的如6h。通过酸液对热解产物刻蚀处理,充分除去zr如zro2。由于是制备fe-n

x

/c单原子催化剂,那么酸洗处理所用的酸液应该是不与热解产物中所含的单原子态fe发生反应。因此,实施例中,酸液为hf、h2so4中的至少一种。该些酸液,能够对zr刻蚀除去zr的基础上,保持单原子态fe的稳定性。

64.因此,上述fe-n

x

/c单原子催化剂制备方法通过对制备工艺路线的设计和对各工艺步骤以及条件的控制和优化,使得制备的fe-n

x

/c单原子催化剂材料具有上文fe-n

x

/c单原子催化剂所述的特定形貌和结构特征,如为中空多级绣球花状的形貌和结构,而且结构稳定性优异,比表面积大,具有丰富的催化反应活性位点,具有如上述本发明fe-n

x

/c单原子催化剂所述的优点;同时,其工艺条件易控,能够保证fe-n

x

/c单原子催化剂的结构和性能稳定,而且效率高,适于工业化生产制备。

65.由于单原子催化剂既具有均相催化剂的均一催化活性位点,以及异相催化剂高稳定性,易分离等优势。因此可用于有机催化领域,可大大提高催化剂的重复利用性以及降低

反应成本。

66.另一方面,基于上文所述fe-n

x

/c单原子催化剂及其制备方法,本发明实施例还提供了一种燃料电池阴极和包括所述燃料电池阴极的燃料电池。其中,燃料电池阴极结构可以是燃料电池阴极的常规结构,不同之处在于,该燃料电池阴极所含的催化剂为上文本发明实施例fe-n

x

/c单原子催化剂。由于燃料电池阴极含有上文所述fe-n

x

/c单原子催化剂,因此,燃料电池阴极催化活性高。

67.燃料电池包括阴极,当然还包括燃料电池所必要的其他部件。其中,阴极为上述的燃料电池阴极。这样,所述燃料电池的电化学能量转换效率得到明显提高。

68.以下通过多个具体实施例来举例说明本发明实施例fe-n

x

/c单原子催化剂及其制备方法和应用等。其中,下述各实施例的fe-n

x

/c单原子催化剂中x为均值在4

±

0.5。

69.实施例1

70.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构如图1所示,其为纳米中空颗粒结构,也既是具有中空腔体1,且其形貌为中空多级绣球花状,至少在fe-n

x

/c单原子催化剂的表面还有片层状结构2。基于该fe-n

x

/c单原子催化剂的结构,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

71.fe/hh催化剂的制备方法包括如下具体步骤:

72.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀;

73.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

74.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

75.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

76.实施例2:

77.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

78.fe/hh催化剂的制备方法包括如下具体步骤:

79.s1:将zrocl2·

8h2o约0.37mmol,超声溶解在60ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀;

80.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体。

81.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

82.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

83.实施例3:

84.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

85.fe/hh催化剂的制备方法包括如下具体步骤:

86.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0185mmol以及h2tcpp约0.1665mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀。

87.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h。待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

88.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

89.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

90.实施例4:

91.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

92.fe/hh催化剂的制备方法包括如下具体步骤:

93.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0925mmol以及h2tcpp约0.0925mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀。

94.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h。待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

95.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

96.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

97.实施例5:

98.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化

剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

99.fe/hh催化剂的制备方法包括如下具体步骤:

100.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入5.5ml乙酸以及5ml水并搅拌均匀;

101.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h。待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

102.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

103.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

104.实施例6:

105.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

106.fe/hh催化剂的制备方法包括如下具体步骤:

107.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入7.5ml乙酸以及5ml水并搅拌均匀;

108.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

109.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

110.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

111.实施例7:

112.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

113.fe/hh催化剂的制备方法包括如下具体步骤:

114.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀;

115.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应60h;待反应结束,

将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

116.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

117.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min;并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

118.实施例8:

119.本实施例提供一种fe-n

x

/c单原子催化剂及其制备方法。所述fe-n

x

/c单原子催化剂的结构与实施例1相同,本发实施例fe-n

x

/c单原子催化剂记为fe/hh催化剂。

120.fe/hh催化剂的制备方法包括如下具体步骤:

121.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入0.036mol苯甲酸以及5ml水并搅拌均匀。

122.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状fe-mof-525/hh前驱体;

123.s3:在氮气气氛中,将上述中空多级绣球状fe-mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

124.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h;随后以8000rpm转速离心3min;并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状单原子铁催化剂(fe/hh)。

125.对比例1

126.本对比例提供一种实心方块结构的fe/ss催化剂。

127.fe/ss催化剂的制备方法包括如下具体步骤:

128.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入12.5ml乙酸并搅拌均匀;

129.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到实心方块状fe-mof-525/ss前驱体;

130.s3:在氮气气氛中,将上述实心方块状fe-mof-525/ss前驱体以5℃/min升温到800℃并保温2h;

131.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到实心方块状单原子铁催化剂(fe/ss)。

132.对比例2

133.本对比例提供现有nc/hh催化剂。

134.nc/hh催化剂的制备方法包括如下具体步骤:

135.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将h2tcpp约0.185mmol超声溶解到上述溶液中,形成深紫色透明溶液;然后向上述溶液中加入6.5ml乙酸以及5ml水并搅拌均匀;

136.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到中空多级绣球状mof-525/hh前驱体;

137.s3:在氮气气氛中,将上述中空多级绣球状mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

138.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到中空多级绣球状催化剂(nc/hh)。

139.对比例3

140.本对比例提供现有nc/ss催化剂。

141.nc/ss催化剂的制备方法包括如下具体步骤:

142.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将h2tcpp约0.185mmol超声溶解到上述溶液中,形成深紫色透明溶液;然后向上述溶液中加入12.5ml乙酸并搅拌均匀;

143.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后得到实心方块状mof-525/ss前驱体;

144.s3:在氮气气氛中,将上述实心方块状mof-525/hh前驱体以5℃/min升温到800℃并保温2h;

145.s4:待步骤s3反应结束后,将样品转入到20wt%的氢氟酸溶液中在60℃下反应6h。随后以8000rpm转速离心3min。并依次用水和乙醇各清洗三次,真空干燥后得到实心方块状催化剂(nc/ss)。

146.对比例4

147.提供商用pt/c。

148.对比例5

149.本对比例利用四(4-羟基苯基)卟啉铁以及四(4-羟基苯基)卟啉代替实施例1中的fe-tcpp和h2tcpp。具体实施步骤如下:

150.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将四(4-羟基苯基)卟啉铁约0.0555mmol以及四(4-羟基苯基)卟啉约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入6.5ml乙酸和5ml水并超声搅拌均匀;

151.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后并未得到中空多级结构前驱体,而是一些小片状样品。

152.对比例6

153.本对比例利用异烟酸代替实施例1中的乙酸。具体实施步骤如下:

154.s1:将zrocl2·

8h2o约0.185mmol,超声溶解在50ml dmf中,形成澄清透明溶液;再将fe-tcpp(tcpp为四(4-羧基苯基)卟啉)约0.0555mmol以及h2tcpp约0.1295mmol超声溶解到上述溶液中,形成深红色透明溶液;然后向上述溶液中加入1.139g异烟酸并超声搅拌均匀;

155.s2:将步骤s1中溶液转移到100ml玻璃瓶中,在65℃下保温反应72h;待反应结束,将样品以8000rpm离心3min,依次用dmf以及乙醇各清洗三次,真空干燥后并未得到中空多级结构前驱体,而是一些无固定尺寸以及形貌的絮状样品。

156.燃料电池实施例

157.将上述实施例1至实施例8提供的fe/hh催化剂分别按照如下方法制备成空气阴极:

158.阴极的制备:分别取实施例1至实施例8提供的fe/hh催化剂,将催化剂、异丙醇、去离子水和5%悬浮液在酒精中超声混合制成电极中含有35wt%含量的浆液,将该浆液应用到阴极电极至催化剂负载量为~4.0mg/cm2,从而分别制备各燃料电池的阴极。

159.阳极:商业pt/c催化剂,负载量约为0.1mg

pt

/cm2(敬请给出阳极的制备方法或材料)

160.电解液:212质子膜

161.燃料电池的组装:将质子膜燃料电池分别组装成各实施例燃料电池。

162.相关特性测试

163.1.fe/hh催化剂的形貌和结构表征分析:

164.(1)实施例1至实施例8提供的fe/hh催化剂的sem,tem,haadf-stem,edx-mapping等形貌表征分析:

165.实施例1提供的fe/hh催化剂的sem图如图4(a)所示,tem图如图4(b)所示,hrtem如图4(c)所示,图4(c)内插图为对应saed图;不同倍数下的haadf-stem如图4(d)至图4(e)所示;edx-mapping图如图4(f)所示。

166.由图4中sem和tem结果证实该材料具有中空多级绣球花状形貌,表面有片层堆积且具有一个明显的中空腔。hrtem和saed证实该材料为石墨碳结构,且未观察到明显的纳米颗粒晶格和衍射条纹。haadf-stem证实该材料中fe原子级分散在材料内部,没有明显的团聚现象。edx-mapping证实该材料由fe、n、c、o元素构成。

167.(2)将上述实施例1至实施例8提供的fe-mof-525/hh前驱体、fe/hh催化剂和对比例1提供fe/ss以及fepc、f2o3、铁箔的xafs,xrd,xps,icp,bet等结构表征分析:

168.其中,实施例1提供的fe/hh催化剂和对比例1提供fe/ss以及fepc、f2o3、铁箔的xanes图如图5(a)所示,五者的ft-exafs图如图5(b)所示;实施例1提供的fe-mof-525/hh前驱体和fe/hh催化剂和fe-mof-525/ss前驱体、simulated mof-525以及对比例1提供fe/ss的xrd图5(c)所示;实施例1提供的fe/hh催化剂和对比例1提供fe/ss催化剂的fe 2p的xps图如图5(d)所示,两者的n1s的xps图如图5(e)所示,两者的n2吸附-脱附等温图如图5(f)所示。icp-ms测得的实施例1提供的fe/hh催化剂和对比例1提供fe/ss催化剂的fe负载量如表

1中所示。

169.由图5中的xafs证实该fe/hh催化剂中为fe-n4的配位环境,没有金属键fe-fe键存在。xrd证实fe/hh催化剂中20-30

°

和40-45

°

的两个峰代表石墨碳的(002)和(101)晶面,没有明显的fe单质峰。xps中证实fe/hh中的fe-n4,以及石墨-n含量高于fe/ss,证明结构中有较多的fe-n4结构。根据bet测试结果可知,fe/hh(767.6m2/g)相较于实心方块状单原子铁催化剂(fe/ss)(695.1m2/g)展现出更大的比表面积,进一步说明中空多级结构有利于提升材料的暴露面,利于活性位点与反应物的接触。同时,fe/hh展现出fe/ss所不具有的介孔结构,其有利于材料内部质荷传输,加快单个活性位点利用率,有效提升催化剂催化性能。icp-ms结果证明fe/hh中fe负载量高达2.13wt%,显著高于fe/ss中fe负载量。

170.表1

[0171] fe(wt%)n(wt%)fe/hh2.134.54fe/ss2.044.35

[0172]

另外,实施例2至实施例8提供的fe/hh的形貌和结构表征结果与上述实施例1提供的fe/hh形貌和结构表征结果近似。

[0173]

进一步对对比例5及对比例6进行表征分析,其中,经水热合成的对比例5为小片状样品,如图8所示,未展现出中空多级形貌,证明以其他有机配体(如:四(4-羟基苯基)卟啉)无法制备出本发明所报道的中空多级结构。

[0174]

经水热合成的对比例6无固定尺寸以及形貌的絮状样品,如图9所示,未展现出中空多级形貌,证明以其他酸(如:异烟酸)无法制备出本发明所报道的中空多级结构。

[0175]

2.fe/hh的orr催化性能分析

[0176]

(1)碱性条件下的orr催化效率分析:

[0177]

将上述实施例1至实施例8提供的fe/hh催化剂和对比例1至对比例4提供的催化剂分别在如下碱性介质中进行orr催化效率测试:

[0178]

在碱性介质中(0.1m koh),将fe/hh催化剂和对比例1至对比例4催化剂的orr催化效率测试结果如图6所示,其中,实施例1的fe/hh催化剂、对比例1至对比例4催化剂的lsv图如图6(a)所示,rde测试转速为1600rpm;实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者在0.85v的动力学电流密度jk及半波电位比较图如图6(b)所示;基于图6(a)拟合实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者的tafel图如图6(c)所示;实施例1的fe/hh催化剂、对比例1催化剂的两者的ecsa图如图6(d)所示;实施例1的fe/hh催化剂的rde测试不同转速下lsv图如图6(e)所示,图6(e)中的内插图为k-l曲线;实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者电子转移数n以及h2o2产率图如图6(f)所示;实施例1的fe/hh催化剂于10000圈cv扫描前后的lsv图如图6(g)所示,图6(g)中的内插图为50h i-t测试曲线;实施例1的fe/hh催化剂的甲醇耐受性测试图如图6(h)所示。

[0179]

由图6可知,在碱性介质中(0.1m koh),fe/hh展现出优异的orr催化活性和稳定性。在0.1m koh溶液中通过旋转圆盘(rde)测试其线性极化曲线(lsv),该材料的起始电位为1.01v和半波电位为0.91v,此外,通过lsv拟合出的tafel斜率值为53mv/dec,通过k-l方程拟合的动力学电流密度为20.20ma/cm2,电化学活性面积(ecsa)为221mf/cm2,k-l曲线显示良好的线性度,显示orr的一级反应动力学不依赖于电位的电子转移速率且电子转移数

为3.91,h2o2的产率《10%,另外,在催化稳定性方面,在10000圈cv之后,该材料的起始电位和半波电位均没有发生明显的衰减,在极限电流密度下进行50h的电流-时间(i-t)测试后,其电流密度仍保留92.15%,且其对甲醇有强的耐受性,上述结果均远高于fe/ss及商业级的pt/c催化剂,表明该材料在碱性介质中展现出优异的催化效率,如下表2所示。

[0180]

(2)酸性条件下的orr催化效率分析:

[0181]

将上述实施例1至实施例8提供的fe/hh催化剂和对比例1至对比例4提供的催化剂分别在如下酸性介质中进行orr催化效率测试:

[0182]

在酸性介质中(0.5m h2so4),将fe/hh催化剂和对比例1至对比例4催化剂的orr催化效率测试结果如图7所示,其中,实施例1的fe/hh催化剂、对比例1至对比例4催化剂的lsv图如图7(a)所示,rde测试转速为1600rpm;实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者在0.70v的动力学电流密度jk及半波电位比较图如图7(b)所示;基于图7(a)拟合实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者的tafel图如图7(c)所示;实施例1的fe/hh催化剂、对比例1催化剂的两者的ecsa图如图7(d)所示;实施例1的fe/hh催化剂的rde测试不同转速下lsv图如图7(e)所示,图7(e)中的内插图为k-l曲线;实施例1的fe/hh催化剂、对比例1和对比例4催化剂的三者电子转移数n以及h2o2产率图如图7(f)所示;实施例1的fe/hh催化剂于10000圈cv扫描前后的lsv图如图7(g)所示,图7(g)中的内插图为50h i-t测试曲线;实施例1的fe/hh催化剂的甲醇耐受性测试图如图7(h)所示。

[0183]

由图7可知,在酸性介质中(0.5m h2so4),fe/hh亦表现出优异的orr催化活性和稳定性。lsv测试显示该材料的起始和半波电位分别为1.05v和0.77v,通过lsv拟合得到tafel斜率为69mv/dec,通过k-l方程拟合的动力学电流密度为27.81ma/cm2,电化学活性面积(ecsa)为343mf/cm2,k-l曲线显示良好的线性度,显示orr的一级反应动力学不依赖于电位的电子转移速率且电子转移数为3.89,h2o2的产率《10%,10000圈cv后半波电位有轻微的衰减,50h的i-t测试后电流密度仍保留83.54%,对甲醇仍有较好的耐受性,上述结果均远高于fe/ss及商业级的pt/c催化剂,表明该材料在酸性性介质中展现出优异的催化效率,如下表2所示。

[0184]

另外,实施例2至实施例8提供的fe/hh催化剂在碱性和酸性条件下的orr催化效率与上述实施例1提供的fe/hh催化剂在碱性和酸性条件下的orr催化效率近似。

[0185]

表2碱性和酸性条件下fe/hh催化剂的orr催化性能对比

[0186]

[0187]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1