处理染料废水的易脱附再生开链葫芦脲基材料及其制备方法与流程

1.本发明属染料废水处理技术领域,涉及一种处理染料废水的易脱附再生开链葫芦脲基材料及其制备方法。

背景技术:

2.水是生命之源,与人类生活息息相关。一方面,我国淡水资源分布不平衡,有近45%的国土处于水资源分布相当稀缺的情况;另一方面,我国人口众多、对水资源的需求量大,人均占有量不足世界平均水平的1/4。上述情况使得水资源短缺问题日益加重。更为严重的是,伴随工业现代化的不断发展,大量污染物被排放到环境中,水体受到了严重污染。据统计,纺织印染厂的染料废水排放量约占纺织行业总工业废水排放量的1/10,染料废水具有污染物含量大、排放量多、色度高、ph值变化大等特点,不仅危害生态环境,也造成大量水资源的浪费。因此,净化印染废水至关重要。处理染料废水的常用方法有生物处理法、好氧法、絮凝法、化学氧化法、膜分离法以及吸附法。其中,吸附法操作简单、成本低,得到研究者们的广泛关注。在众多的吸附剂中,膜材料易于制备,并且具有高孔隙率和相互连接的开孔结构的特点,是一种较好的吸附材料。

3.但是传统的纳米纤维膜,由于聚合物本身官能团结构的限制,自身并不具有去除有机染料的能力。而利用化学改性方法对纳米纤维膜进行改性,又存在纺丝液交联成凝胶的问题,从而使得在静电纺丝过程中堵塞喷丝头和管路。有研究表明,静电纺丝壳聚糖/聚乙烯醇(cs/pva)纳米纤维膜的力学性能随着浸泡时间的延长出现明显减弱。

4.而对于环状主体(如杯芳烃、冠醚、柱芳烃、葫芦脲)基纳米纤维膜也存在如力学性能差、吸附选择性差或者环状主体溶解性差而难以静电纺丝等各类问题。

5.如静电纺丝技术制备的对叔丁基磺化杯[6]芳烃/聚丙烯腈纳米纤维,杯芳烃的加入大大增加了其对有机染料的吸附量。将不同比例的双苯并

‑

18

‑

冠

‑

6掺杂入聚丙烯腈加入二甲基甲酰胺溶液溶解制成电纺溶液,并采用静电纺丝技术将这些电纺溶液纺成纤维,得到的纳米纤维的吸附活性位点得以提高,吸附性能更好。但是,因为杯芳烃、冠醚这些环状主体的化学结构柔性导致纳米纤维膜力学性能较差,而且通过改性处理的纳米纤维膜表面容易受到污染,容易受到外部条件的影响。

[0006]

通过静电纺丝技术,将甲氧基柱[5]芳烃/聚丙烯酸酯(mep5/pa)共混乳液制备得到mep5/pa纳米纤维膜,该纳米纤维膜对硝基苯衍生物的吸附行为表明柱芳烃的加入可以提升纳米纤维膜的吸附量。但由于甲氧基柱[5]芳烃空腔结构较小,对于一些分子尺寸更大的有机污染物难以进行主客体识别,从而削弱了这类纳米纤维膜的应用范围,所提到的这类纳米纤维膜只能对对硝基苯进行吸附,而临、间位硝基苯由于尺寸大于甲氧基柱[5]芳烃空腔而无法被吸附。

[0007]

由于葫芦脲是小分子化合物,溶解性差,仅溶于浓酸溶液中,不能满足静电纺丝所必须的各项条件。除此之外,吸附能力和去除效率对于改性纳米纤维膜对污染物吸附效果好坏的评估只是一方面的指标参数,吸附材料再生性能的高低也要引起重视。并且应用到

实际生产过程中时,解吸率高的吸附材料更适合。因此,为了使该吸附材在实际应用中更具有经济性和高效性,重视材料的解吸过程和重复性研究是具有必要性的。

[0008]

各类吸附剂在吸附污染物后为了能循环再利用,都需要对污染物进行脱附处理。目前,针对吸附剂脱附处理的方法主要有两类:对于活性炭纤维、玻璃中空纤维膜、柱芳烃等晶体材料等,脱附条件一般为高温煅烧,能耗高、对材料重复性能有明显影响且不适用于纳米纤维膜材料的脱附过程。例如,研究发现利用高温锻烧去除玻璃中空纤维膜内吸附的亚甲基蓝染料,发现染料去除率随循环次数的增加而降低。对于纳米纤维和常规膜材料,一般使用强酸、强碱溶液进行浸洗脱附。虽然这种方法的脱附效果及效率高,但是会严重影响材料的可重复使用性,很多膜材料在第二次循环实验的时候对于污染物的吸附性能已经有明显下降。例如,有研究测试了双性纤维素纳米纤维膜的循环吸附性能,发现吸附染料的纳米纤维膜在稀碱液或者稀硫酸中脱附后,最大吸附量有较明显的下降,纤维膜形态受到破坏。

[0009]

综上所述,开发制备一类新型处理染料废水的易脱附再生的纳米纤维膜极为重要。根据之前的总结,目前超分子化学与纳米纤维膜领域的结合,仅限于基础研究以及大环主体,而这些基于大环主体的纳米纤维膜虽然各有优点,但也存在各式各样的缺点。比如这些大环主体因为自身环状封闭式结构,缺乏对现实环境中复杂物质的自适应选择性(通过客体的加入诱导主体产生形变);且大环主体与污染物之间主客体作用相对较强,从而纳米纤维膜在脱附污染物时条件较为严苛,耗能较大,脱附难度高等问题,从而导致其在可重复使用的性能相对较差。因此,本发明采用非环状主体——开链葫芦脲接枝修饰纳米纤维膜,创造性地解决了上述的有机染料吸附量低、产品力学性能差、脱附再生难度大等问题。

技术实现要素:

[0010]

本发明旨在解决现有技术存在的对于有机染料吸附性能不佳、产品力学性能不佳、产品质量不稳定,应用范围狭窄,有机染料脱附导致的产品再生循环使用性能差等技术问题,提供一种处理染料废水的易脱附再生开链葫芦脲基材料及其制备方法,能够赋予纳米纤维膜独特的分子识别能力,从而在有机染料的吸附分离领域得以应用。该方法解决了纳米纤维膜在物质分离吸附

‑

脱附过程中诸多问题,如环境适应性差、吸附量低、污染物选择性低、污染物脱附再生使用性能差等,同时合成程序简单,条件温和,具有推广价值。

[0011]

本发明的目的之一在于提供一种处理染料废水的易脱附再生开链葫芦脲基材料,具体是提供一种具有分子识别能力的基于开链葫芦脲的易脱附循环再生的纳米纤维膜,经过简单处理即可脱附有机染料从而再生循环利用。

[0012]

本发明的目的之二在于提供该纳米纤维膜的制备方法。

[0013]

为达到上述目的,本发明采用的方案如下:

[0014]

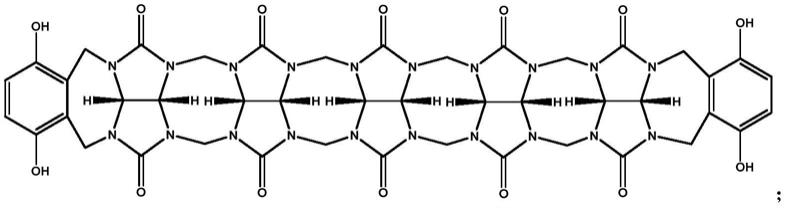

处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;所述羟基取代的开链葫芦脲结构式为

[0015]

脲基重复单元为5。

[0016]

所述羟基取代的开链葫芦脲在材料结构性能方面,其化学可修饰性使得研究者可以容易地针对不同应用条件对羟基取代的开链葫芦脲进行官能团化,通过改变羟基取代的开链葫芦脲的亲疏水性质,使得纳米纤维膜的应用领域更广,也避免了化学改性法对纳米纤维膜进行改性时会带来的问题;开链葫芦脲的刚性结构也能增加纳米纤维膜的力学性能;

[0017]

在材料吸附有机染料方面,c

‑

型开链葫芦脲在不缺失原本脲基刚性骨架的基础上增加了结构自适应性,所以开链葫芦脲的引入可以极大地增强纳米纤维膜应对不同化学环境以及不同类型、尺寸的化学物质的吸附分离效果。可根据化学环境变化的空腔结构可以实现纳米纤维膜对多类别有机染料的吸附并提高其吸附量,因此其适用范围更广。

[0018]

在材料脱附再生方面,本发明基于开链葫芦脲的纳米纤维膜因开链葫芦脲容易地在一定条件下从c

‑

形变成s

‑

形从而进行脱附,由此该过程脱附条件温和,能耗低,且对膜材料的可重复使用性影响较小。

[0019]

本发明除了在材料结构性能、有机染料吸附性能以及脱附再生性能方面,还在于非环状主体引入纳米纤维膜的结合创新点,相较于之前的研究工作,超分子化学与纳米纤维膜领域的结合仅限于大环主体应用到纳米纤维膜上。正是由于基于开链葫芦脲的纳米纤维膜弥补了目前已知的纳米纤维膜的缺陷,使得其在污染物吸附的水处理方面的应用更重要与迫切。

[0020]

作为优选的技术方案:

[0021]

如上所述的处理染料废水的易脱附再生开链葫芦脲基材料,所述纳米纤维膜上修饰的羟基取代的开链葫芦脲的接枝率为55~80%;所述纳米纤维膜为交联的聚乙烯醇基纳米纤维膜,纳米纤维的平均直径为210~330nm,纳米纤维膜的拉伸强度为40~70mpa,弹性模量为2300~3500mpa;所述交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为35~80%。交联的聚乙烯醇基纳米纤维膜由在强酸条件下二醛引起的羟醛缩合化学交联使聚乙烯醇基纳米纤维之间形成了三维网状结构。

[0022]

如上所述的处理染料废水的易脱附再生开链葫芦脲基材料,处理染料废水的易脱附再生开链葫芦脲基材料对于有机染料的吸附率为90%以上;处理染料废水的易脱附再生开链葫芦脲基材料在吸附有机染料后依次经过苯甲醇和水洗涤即能完成脱附(完成脱附是指除去率(=脱附量

÷

吸附量)达到95%以上),并且在5次吸附

‑

脱附循环后吸附率在80%以上。

[0023]

如上所述的处理染料废水的易脱附再生开链葫芦脲基材料,有机染料为甲基橙、甲基黄、靛蓝或者茜素绿。

[0024]

制备如上所述的处理染料废水的易脱附再生开链葫芦脲基材料的方法,先将羟基

取代的开链葫芦脲加入dmso中,再加入无水吡啶,然后加入异氰酸酯丙基三乙氧基硅烷混合均匀后反应得到反应液;最后将交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入反应液中反应,取出并洗涤后即得到处理染料废水的易脱附再生开链葫芦脲基材料;

[0025]

交联的聚乙烯醇静电纺丝纳米纤维膜制备步骤如下:

[0026]

步骤一:将聚乙烯醇溶于去离子水,加热恒温得到均一溶液;

[0027]

步骤二:在所述均一溶液中加入二醛;

[0028]

步骤三:然后静电纺丝,得到电纺丝;

[0029]

步骤四:所述电纺丝浸泡于强酸的甲醇溶液中得到交联的聚乙烯醇静电纺丝纳米纤维膜。

[0030]

所述的聚乙烯醇与二醛发生原位交联过程机理为聚乙烯醇的羟基与二醛的醛基在强酸条件下发生羟醛缩合反应,从而达到交联效果。

[0031]

如上所述的方法,步骤一中,均一溶液中聚乙烯醇的质量分数为8~16%,恒温温度为75~85℃。

[0032]

如上所述的方法,步骤二中,所述二醛为戊二醛、己二醛、庚二醛、辛二醛;其中聚乙烯醇与二醛的质量比为(2~5):1,并搅拌0.5h。

[0033]

如上所述的方法,步骤三中,所述静电纺丝的纺丝工艺为:电压设置为12~22kv,利用铝箔作为接收屏,针头与铝箔之间的接收距离为13~17cm,利用恒流注射泵以纺丝液的输送流速为0.4~0.7ml

·

h

‑1输送聚合物溶液,平头针头内径为0.6~0.8mm;纺丝环境温度为24~34℃,相对湿度为40~60%。

[0034]

如上所述的方法,步骤四中,强酸的甲醇溶液中强酸的质量分数为7~11wt%;浸泡时间为9~13天;强酸为盐酸、硫酸、氢碘酸、氢溴酸。

[0035]

如上所述的方法,所述反应液的具体制备方法为:羟基取代的开链葫芦脲加入dmso(无水二甲基亚砜)中,经磁力搅拌充分溶解之后,再加入无水吡啶,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于60~90℃条件下反应9~16个小时;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为(0.8~1.4):1,dmso与无水吡啶体积比为(6~12):1,dmso作为溶剂,适量即可;

[0036]

所述浸入反应液中反应的条件为:在20~30℃条件下震荡3~9小时;所述洗涤是指分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫。

[0037]

本发明的原理如下:

[0038]

本发明中进行吸附有机染料部分的机理:分子识别能力源于开链葫芦脲所具有的主客体识别能力。开链葫芦脲形成c

‑

型结构,通过化学修饰,由于π

‑

π堆积、亲疏水性以及氢键等因素的作用,能够络合多种有机染料分子形成主客体络合物(即与污染物之间存在主客体识别作用)并且具有环境自适应性能力(可以通过调节自身开口大小,使其空腔尺寸与客体分子相匹配),在本发明中,采用的羟基取代的开链葫芦脲的脲基重复单元为5,所形成的空腔尺寸与有机染料相适应,由此,在纳米纤维膜修饰的开链葫芦脲的存在增大了纳米纤维膜对有机染料的吸附量。

[0039]

本发明中进行脱附有机染料部分的机理:目前脱附污染物的方法有三种,一是加入竞争分子形成新的主客体结构(大环主体及本发明采用的方法);二是外部刺激主要是高温、光照、ph调控等破坏两者作用力(大环主体采用的方法);三是外部条件改变让主体分子

形状变化,主客体尺寸无法匹配(本发明的方法),对于大环主体(如葫芦脲、柱芳烃等)由于结构限制难以使其形状变化,所以不可能采用这种办法。在本发明中,羟基取代的开链葫芦脲基于络合多种有机染料分子所形成的主客体络合物的结构,一方面,在受到外界环境刺激如溶剂洗涤、客体诱导、加热等的情况下,部分开链葫芦脲能从c

‑

型结构变为s

‑

型结构,从而主体空腔结构改变,主客体络合物破坏,导致吸附的有机染料脱离;另一方面,有机染料和苯甲醇互为竞争性客体,苯甲醇将开链葫芦脲中络合的有机染料挤出空腔,从而完成脱附再生过程。

[0040]

有益效果:

[0041]

(1)本发明的一种处理染料废水的易脱附再生开链葫芦脲基材料,具有高拉伸强度、高模量等良好的力学性能;

[0042]

(2)本发明的一种处理染料废水的易脱附再生开链葫芦脲基材料,对于常见有机染料如甲基橙、甲基黄、靛蓝、茜素绿等具有高吸附性,且易于脱附再生循环利用;

[0043]

(3)本发明的一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,避免了脲基结构难溶解的问题,利用接枝修饰的方法将脲基结构修饰到纳米纤维膜表面;并由二醛和聚乙烯醇在强酸条件下发生化学交联,增强了纳米纤维电纺丝交联程度,提升了材料的力学性质以及材料在水中的稳定性。

附图说明

[0044]

图1为本发明的开链葫芦脲接枝到聚乙烯醇纳米纤维膜(pvanf)表面的过程示意图;

[0045]

其中,为开链葫芦脲,为聚乙烯醇纳米纤维膜。

具体实施方式

[0046]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0047]

本发明的实施例中所采用的羟基取代的开链葫芦脲结构式为:

[0048][0049]

其中,脲基重复单元为5。

[0050]

图1为本发明的开链葫芦脲接枝到聚乙烯醇纳米纤维膜(pvanf)表面的过程示意图,具体为:羟基取代的开链葫芦脲与异氰酸酯丙基三乙氧基硅烷在dmso下反应,得到的产物与聚乙烯醇纳米纤维膜(pvanf)在dmso下,反应得到表面接枝羟基取代的开链葫芦脲的

纳米纤维膜。

[0051]

实施例1

[0052]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0053]

(1)制备交联聚乙烯醇纳米纤维膜;

[0054]

首先将聚乙烯醇(pva

‑

1799)溶于去离子水,在78℃加热恒温条件下,搅拌3小时得到10%(w/v)的均一溶液。自然冷却后,在上述溶液中加入25%(pva

‑

1799的质量百分比)戊二醛继续搅拌0.5h。将上述溶液装入带有7

#

(内径为0.7mm)平头针头的10ml注射器中。利用恒流注射泵以0.5ml

·

h

‑1的流速输送聚合物溶液,电压设置为13kv。利用铝箔作为接收屏,针头与铝箔之间的接收距离设置为15cm。所有的电纺丝均在25℃、相对湿度为40%的环境中制备。制备得到的电纺丝浸泡于10%盐酸的甲醇溶液9天即可得到交联的静电纺聚乙烯醇纳米纤维膜(pvanf);

[0055]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为43%,其中的纳米纤维的平均直径230nm,纳米纤维膜的拉伸强度为48mpa,弹性模量为2600mpa;所述交联的聚乙烯醇基纳米纤维膜。

[0056]

(2)制备开链葫芦[5]脲基聚乙烯醇纳米纤维膜;

[0057]

将0.8g羟基取代的开链葫芦[5]脲加入50ml无水二甲基亚砜(dmso)中,经磁力搅拌充分溶解之后,再加入5ml无水吡啶,并通入氮气保护;向其中加入1.6g异氰酸酯丙基三乙氧基硅烷。将混合液置于80℃条件下反应12小时。然后将反应液转移至碘量瓶中,加入1g聚乙烯醇纳米纤维膜并完全浸入反应液中,在30℃条件下震荡6小时,反应结束之后,将纳米纤维膜取出,分别依次使用dmso、甲醇和水洗涤,并使用氮吹仪通氮气吹扫得到开链葫芦脲基的纳米纤维膜。

[0058]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为58%。

[0059]

开链葫芦脲基聚乙烯醇纳米纤维膜处理染料废水的应用:

[0060]

(i)吸附性测试:选用甲基黄染料分子为模型分子,检测开链葫芦脲基聚乙烯醇纳米纤维膜对甲基黄染料分子的吸附效果。配制25mg

·

ml

‑1的甲基黄溶液,调节其ph值至1,作为待测样品溶液,分别改变吸附剂开链葫芦脲基聚乙烯醇纳米纤维膜的用量来确定吸附剂质量对吸附效率的影响。在实验中,分别称取5mg、10mg、15mg、20mg、25mg、30mg的开链葫芦脲基聚乙烯醇纳米纤维膜和聚乙烯醇纳米纤维膜加入到初始浓度为25mg

·

ml

‑1的甲基黄溶液(ph=1)中,室温下放置36h,然后测试吸附溶液吸光度的变化。

[0061]

结果表明:开链葫芦脲基聚乙烯醇纳米纤维膜对甲基黄染料分子有明显的吸附作用,并且随着纳米纤维膜用量的增加,甲基黄染料分子的吸附率逐渐变大,所对应的纳米纤维膜用量在20mg后达到平衡,其最大吸附率为91%。当纳米纤维膜用量由20mg继续提高到30mg,吸附率没有明显的变化。

[0062]

(ii)脱附再生性测试:配制25mg

·

ml

‑1的甲基黄溶液作为待测样品溶液,将开链葫芦脲基聚乙烯醇纳米纤维膜浸入该溶液36h后取出,通过紫外-可见分光光度法,检测波长为613nm,测定剩余样品溶液的吸光度的变化。将吸附过甲基黄的开链葫芦脲基聚乙烯醇纳米纤维膜用苯甲醇清洗三次,将清洗后的开链葫芦脲基聚乙烯醇纳米纤维膜再次浸入相同浓度的甲基黄溶液进行吸附操作,待吸附结束后,测定该甲基黄溶液的吸光度。多次重复上

述步骤,研究重复利用开链葫芦脲基聚乙烯醇纳米纤维膜时,其对于有机染料的吸附性能。

[0063]

结果表明:开链葫芦脲基聚乙烯醇纳米纤维膜可以在经苯甲醇简单清洗重新恢复吸附能力,在多次重复使用后吸附能力没有明显降低,表明该材料具有良好的可再生性。

[0064]

实施例2

[0065]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0066]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0067]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0068]

(i)将聚乙烯醇溶于去离子水,加热温度为75℃的恒温条件下混合得到聚乙烯醇的质量分数为8%的均一溶液;

[0069]

(ii)在均一溶液中加入戊二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为2:1;

[0070]

(iii)采用恒流注射泵以纺丝液的输送流速为0.4ml

·

h

‑1输送聚合物溶液,设置电压为12kv,铝箔作为接收屏,针头与铝箔之间的接收距离为13cm,平头针头内径为0.6mm;在纺丝环境温度为24℃,相对湿度为40%的条件下静电纺丝,得到电纺丝;

[0071]

(iv)将得到的电纺丝浸泡于盐酸的甲醇溶液中9天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,盐酸的甲醇溶液中盐酸的质量分数为7wt%;

[0072]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为35%,其中的纳米纤维的平均直径为210nm,纳米纤维膜的拉伸强度为40mpa,弹性模量为2300mpa;

[0073]

反应液的制备:

[0074]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为6:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于60℃条件下反应16个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为0.8:1;

[0075]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在25℃条件下震荡6小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为30:1;

[0076]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为55%;

[0077]

将处理染料废水的易脱附再生开链葫芦脲基材料用于甲基橙的吸附和脱附,结果为:对于甲基橙的吸附率为90%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附甲基橙后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在80%。

[0078]

实施例3

[0079]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0080]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0081]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0082]

(i)将聚乙烯醇溶于去离子水,加热温度为76℃的恒温条件下混合得到聚乙烯醇的质量分数为10%的均一溶液;

[0083]

(ii)在均一溶液中加入己二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为3:1;

[0084]

(iii)采用恒流注射泵以纺丝液的输送流速为0.5ml

·

h

‑1输送聚合物溶液,设置电压为15kv,铝箔作为接收屏,针头与铝箔之间的接收距离为15cm,平头针头内径为0.6mm;在纺丝环境温度为27℃,相对湿度为45%的条件下静电纺丝,得到电纺丝;

[0085]

(iv)将得到的电纺丝浸泡于硫酸的甲醇溶液中10天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,硫酸的甲醇溶液中硫酸的质量分数为8wt%;

[0086]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为52%,其中的纳米纤维的平均直径为250nm,纳米纤维膜的拉伸强度为55mpa,弹性模量为2600mpa;

[0087]

反应液的制备:

[0088]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为8:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于70℃条件下反应14个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为0.9:1;

[0089]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在27℃条件下震荡5小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为17:1;

[0090]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为60%;

[0091]

将处理染料废水的易脱附再生开链葫芦脲基材料用于甲基黄的吸附和脱附,结果为:对于甲基黄的吸附率为93%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附甲基黄后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在84%。

[0092]

实施例4

[0093]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0094]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0095]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0096]

(i)将聚乙烯醇溶于去离子水,加热温度为77℃的恒温条件下混合得到聚乙烯醇的质量分数为12%的均一溶液;

[0097]

(ii)在均一溶液中加入庚二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为4:1;

[0098]

(iii)采用恒流注射泵以纺丝液的输送流速为0.6ml

·

h

‑1输送聚合物溶液,设置电压为17kv,铝箔作为接收屏,针头与铝箔之间的接收距离为17cm,平头针头内径为0.8mm;在纺丝环境温度为28℃,相对湿度为50%的条件下静电纺丝,得到电纺丝;

[0099]

(iv)将得到的电纺丝浸泡于氢碘酸的甲醇溶液中11天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,氢碘酸的甲醇溶液中氢碘酸的质量分数为10wt%;

[0100]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为67%,其中的纳米纤维的平均直径为270nm,纳米纤维膜的拉伸强度为63mpa,弹性模量为3200mpa;

[0101]

反应液的制备:

[0102]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为10:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于80℃条件下反应13个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为1.1:1;

[0103]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在20℃条件下震荡9小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为23:1;

[0104]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为70%;

[0105]

将处理染料废水的易脱附再生开链葫芦脲基材料用于靛蓝的吸附和脱附,结果为:对于靛蓝的吸附率为94%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附靛蓝后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在88%。

[0106]

实施例5

[0107]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0108]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0109]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0110]

(i)将聚乙烯醇溶于去离子水,加热温度为78℃的恒温条件下混合得到聚乙烯醇的质量分数为14%的均一溶液;

[0111]

(ii)在均一溶液中加入辛二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为5:1;

[0112]

(iii)采用恒流注射泵以纺丝液的输送流速为0.7ml

·

h

‑1输送聚合物溶液,设置电压为22kv,铝箔作为接收屏,针头与铝箔之间的接收距离为15cm,平头针头内径为0.8mm;在纺丝环境温度为31℃,相对湿度为55%的条件下静电纺丝,得到电纺丝;

[0113]

(iv)将得到的电纺丝浸泡于氢溴酸的甲醇溶液中12天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,氢溴酸的甲醇溶液中氢溴酸的质量分数为11wt%;

[0114]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为80%,其中的纳米纤维的平均直径为330nm,纳米纤维膜的拉伸强度为70mpa,弹性模量为3500mpa;

[0115]

反应液的制备:

[0116]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为11:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于90℃条件下反应9个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为1.2:1;

[0117]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在22℃条件下震荡8小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为8:1;

[0118]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开

链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为80%;

[0119]

将处理染料废水的易脱附再生开链葫芦脲基材料用于茜素绿的吸附和脱附,结果为:对于茜素绿的吸附率为98%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附茜素绿后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在90%。

[0120]

实施例6

[0121]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0122]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0123]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0124]

(i)将聚乙烯醇溶于去离子水,加热温度为82℃的恒温条件下混合得到聚乙烯醇的质量分数为15%的均一溶液;

[0125]

(ii)在均一溶液中加入戊二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为2:1;

[0126]

(iii)采用恒流注射泵以纺丝液的输送流速为0.5ml

·

h

‑1输送聚合物溶液,设置电压为14kv,铝箔作为接收屏,针头与铝箔之间的接收距离为13cm,平头针头内径为0.7mm;在纺丝环境温度为32℃,相对湿度为60%的条件下静电纺丝,得到电纺丝;

[0127]

(iv)将得到的电纺丝浸泡于氢碘酸的甲醇溶液中13天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,氢碘酸的甲醇溶液中氢碘酸的质量分数为9wt%;

[0128]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为38%,其中的纳米纤维的平均直径为230nm,纳米纤维膜的拉伸强度为44mpa,弹性模量为2500mpa;

[0129]

反应液的制备:

[0130]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为12:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于85℃条件下反应11个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为1.4:1;

[0131]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在28℃条件下震荡4小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为20:1;

[0132]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为58%;

[0133]

将处理染料废水的易脱附再生开链葫芦脲基材料用于靛蓝的吸附和脱附,结果为:对于靛蓝的吸附率为92%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附靛蓝后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在81%。

[0134]

实施例7

[0135]

一种处理染料废水的易脱附再生开链葫芦脲基材料的制备方法,具体步骤如下:

[0136]

(1)制备交联的聚乙烯醇静电纺丝纳米纤维膜和反应液:

[0137]

交联的聚乙烯醇静电纺丝纳米纤维膜的制备:

[0138]

(i)将聚乙烯醇溶于去离子水,加热温度为85℃的恒温条件下混合得到聚乙烯醇

的质量分数为16%的均一溶液;

[0139]

(ii)在均一溶液中加入己二醛并搅拌0.5h得到纺丝液;其中,聚乙烯醇与二醛的质量比为4:1;

[0140]

(iii)采用恒流注射泵以纺丝液的输送流速为0.4ml

·

h

‑1输送聚合物溶液,设置电压为16kv,铝箔作为接收屏,针头与铝箔之间的接收距离为14cm,平头针头内径为0.7mm;在纺丝环境温度为34℃,相对湿度为53%的条件下静电纺丝,得到电纺丝;

[0141]

(iv)将得到的电纺丝浸泡于氢溴酸的甲醇溶液中9天得到交联的聚乙烯醇静电纺丝纳米纤维膜;其中,氢溴酸的甲醇溶液中氢溴酸的质量分数为8wt%;

[0142]

该交联的聚乙烯醇基纳米纤维膜为三维网状结构,且交联度为55%,其中的纳米纤维的平均直径为240nm,纳米纤维膜的拉伸强度为58mpa,弹性模量为3300mpa;

[0143]

反应液的制备:

[0144]

将羟基取代的开链葫芦脲加入dmso中,经磁力搅拌充分溶解之后,再加入无水吡啶且dmso与无水吡啶体积比为9:1,并通入氮气保护;向其中加入异氰酸酯丙基三乙氧基硅烷,将混合液置于75℃条件下反应12个小时,得到反应液;其中,羟基取代的开链葫芦脲、异氰酸酯丙基三乙氧基硅烷的摩尔比为1:1;

[0145]

(2)将制得的交联的聚乙烯醇静电纺丝纳米纤维膜完全浸入得到的反应液中在30℃条件下震荡3小时反应,取出并分别依次使用dmso、甲醇和水洗涤,最后使用氮吹仪通氮气吹扫即得到处理染料废水的易脱附再生开链葫芦脲基材料;其中反应时聚乙烯醇静电纺丝纳米纤维膜与羟基取代的开链葫芦脲的质量比为14:1;

[0146]

制得的处理染料废水的易脱附再生开链葫芦脲基材料,为表面接枝羟基取代的开链葫芦脲的纳米纤维膜;且羟基取代的开链葫芦脲的接枝率为63%;

[0147]

将处理染料废水的易脱附再生开链葫芦脲基材料用于茜素绿的吸附和脱附,结果为:对于茜素绿的吸附率为95%;处理染料废水的易脱附再生开链葫芦脲基材料在吸附茜素绿后依次经过苯甲醇和水洗涤即能完成脱附,并且在5次吸附

‑

脱附循环后吸附率在86%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1