一种物料转移速度可控的相分离装置的制作方法

1.本发明涉及相分离法的微球制备设备技术领域,具体涉及一种物料转移速度可控的相分离装置。

背景技术:

2.采用相分离法的微球制备工艺中,需要先将水相或固相与油相进行乳化,然后将原料与乳化液添加至固化釜中进行反应。目前采用相分离法的微球制备工艺中,物料的转移需要通过人工的方式,一方面提高了人力成本,并限制了产能;另一方面加料速度难以控制,在一些需要严格控制加料时间和速度的工序中,将会由于人为因素产生误差,影响工艺的准确性。此外,目前的设备不能同时应用于液

‑

液相分离法和液

‑

固相分离法,增加了企业的设备成本。

技术实现要素:

3.本发明的目的在于,提供一种一种物料转移速度可控的相分离装置,旨在有效扩大工艺产能,并实现工艺过程中物料转移的自动化和减少误差。

4.为达成上述目的,本发明提供如下技术方案:一种物料转移速度可控的相分离装置,包括:

5.高剪切乳化机,所述高剪切乳化机设有乳化机第一进料口、乳化机第二进料口和乳化机出料口,所述乳化机第一进料口用于向高剪切乳化机添加水相或固相;

6.油相釜,所述油相釜设有油相釜第一转料口、油相釜第二转料口、油相釜抽料口和油相釜出料口;

7.二甲基硅油釜,所述二甲基硅油釜设有二甲基硅油釜出料口;

8.固化釜,所述固化釜设有固化釜第一转料口、固化釜加料口和固化釜出料口;以及

9.分筛机,所述分筛机设有分筛机进料口;

10.所述油相釜抽料口通过第二蠕动泵与乳化机第二进料口连通,所述乳化机出料口与所述油相釜第一转料口连接;所述二甲基硅油釜出料口通过隔膜计量泵与所述油相釜第二转料口连接;所述油相釜出料口通过第一隔膜泵与固化釜第一转料口连接;所述固化釜出料口通过第三隔膜泵与分筛机进料口连接。

11.进一步地,所述乳化机第一进料口用于向高剪切乳化机添加水相,所述相分离装置还包括水相釜,所述水相釜设有水相釜抽料口,所述水相釜抽料口通过第一蠕动泵与乳化机第一进料口连接。

12.进一步地,还包括备用釜,所述备用釜设有备用釜出料口,所述备用釜出料口通过第二隔膜泵与固化釜第二转料口连接。

13.进一步地,所述固化釜、二甲基硅油釜、备用釜以及油相釜均为双层结构,内层为反应腔,外层为冷却液循环腔;所述冷却液循环腔的相对两侧分别设有冷却液进口和冷却液出口。

14.进一步地,还包括冷却液循环泵,所述冷却液循环泵设有出液口和进液口,所述出液口与冷却液循环腔的冷却液进口连接,所述进液口与冷却液循环腔的冷却液出口连接。

15.进一步地,所述冷却液循环泵的控温点为3℃。

16.进一步地,所述固化釜、正庚烷釜以及油相釜的反应腔内分别设有搅拌桨。

17.进一步地,第一隔膜泵、第二隔膜泵、第三隔膜泵的流速均为5

‑

20l/min。

18.本发明与现有技术相对比,其有益效果在于:本发明通过不同规格的反应釜和用于彼此转移物料的若干蠕动泵、隔膜泵,实现了物料转移的自动化,并能对物料转移速度进行严格控制,减少了工艺误差,同时扩大了设备的工艺产能;此外,本发明能够适用液

‑

液相分离法和液

‑

固相分离法两种工艺,在制备时仅需更换反应釜。

附图说明

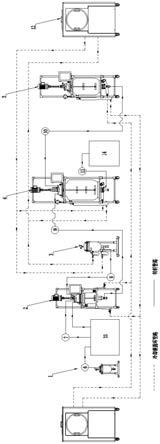

19.图1是本发明的整体结构示意图。

20.图2是本发明中水相釜的釜盖布局示意图。

21.图3是本发明中油相釜的釜盖布局示意图。

22.图4是本发明中二甲基硅油釜的釜盖布局示意图。

23.图5是本发明中固化釜的釜盖布局示意图。

24.图6是本发明中正庚烷釜的釜盖布局示意图。

25.图中:1、水相釜,101、水相釜抽料口;2、油相釜,201、油相釜第一转料口,202、油相釜第二转料口,203、油相釜抽料口;3、二甲基硅油釜,301、二甲基硅油釜进料口;4、固化釜,401、固化釜加料口,402、固化釜第一转料口,403、固化釜第二转料口;5、正庚烷釜,501、正庚烷釜进料口;6、第一蠕动泵;7、第二蠕动泵;8、隔膜计量泵;9、第一隔膜泵;10、第二隔膜泵;11、第三隔膜泵;12、冷却液循环泵;13、高剪切乳化机;14、分筛机。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,下面通过实施例并结合附图,对本发明作进一步具体的说明。

27.实施例1

28.本实施例以多肽类的液

‑

液相分离法的微球制备为例,参照图1

‑

6所示,备用釜选用正庚烷釜,装置包括1l水相釜1、10l油相釜2、5l二甲基硅油釜3、50l正庚烷釜5、100l固化釜4、高剪切乳化机13以及分筛机14;其中:

29.水相釜1的顶部设有水相釜抽料口101,用于将水相釜内的原料抽出。

30.油相釜2的顶部设有油相釜第一转料口201、油相釜第二转料口202、油相釜抽料口203;底部设有油相釜出料口。

31.二甲基硅油釜3的顶部设有二甲基硅油釜进料口301,用于向二甲基硅油釜内加料;底部设有二甲基硅油釜出料口。

32.正庚烷釜5的顶部设有正庚烷釜进料口501,用于向正庚烷釜内加料;底部设有正庚烷釜出料口。

33.固化釜4的顶部设有固化釜加料口401、固化釜第一转料口402、固化釜第二转料口403;底部设有固化釜出料口。

34.高剪切乳化机13设有乳化机第一进料口、乳化机第二进料口和乳化机出料口。

35.分筛机14设有分筛机进料口。

36.本实施例中,高剪切乳化机13和分筛机14选用市面上能够满足使用需求的机型即可。

37.水相釜抽料口101通过第一蠕动泵6与乳化机第一进料口连接,用于将水相釜1中的原料通过第一蠕动泵6转移至高剪切乳化机13中;具体的,第一蠕动泵6采用硅胶管分别与水相釜抽料口101和乳化机第一进料口连接,流速控制在约3.12ml/min。

38.油相釜抽料口203通过第二蠕动泵7与乳化机第二进料口连通,用于将油相釜2内的原料通过第二蠕动泵7转移至高剪切乳化机13中;具体的,第二蠕动泵7采用四氟管分别与油相釜抽料口203和乳化机第二进料口连接。

39.乳化机出料口与油相釜第一转料口201连接,可将经乳化的物料流入至油相釜2内。

40.二甲基硅油釜出料口通过隔膜计量泵8与油相釜第二转料口202连接,用于将二甲基硅油通过隔膜计量泵8转移至油相釜2内;具体的,隔膜计量泵8采用硅胶管分别与二甲基硅油釜出料口和油相釜第二转料口202连接,流速控制在约3l/min。

41.油相釜出料口通过第一隔膜泵9与固化釜第一转料口402连接,用于将物料通过第一隔膜泵9转移至固化釜4内,第一隔膜泵9的流速为10l/min。

42.正庚烷釜出料口通过第二隔膜泵10与固化釜第二转料口403连接,用于将正庚烷通过第二隔膜泵10转移至固化釜4内,第二隔膜泵10的流速为10l/min。

43.固化釜出料口通过第三隔膜泵11与分筛机进料口连接,用于将固化釜4内的液体或小粒径物料转移至分筛机14,第三隔膜泵11的流速为10l/min。

44.上述结构中,固化釜4、二甲基硅油釜3、正庚烷釜5以及油相釜2均为双层结构,内层为反应腔,外层为冷却液循环腔,冷却液循环腔的相对两侧分别设有冷却液进口和冷却液出口,且冷却液进口和冷却液出口分别位于冷却液循环腔的底部和顶部。本实施例配备两台冷却液循环泵12,一台为固化釜4、二甲基硅油釜3提供冷源,控温点为3℃;另一台为正庚烷釜5、油相釜2提供冷源,控温点为3℃。具体的,冷却液循环泵12设有出液口和进液口,出液口与对应的冷却液循环腔的冷却液进口连接,进液口与对应的冷却液循环腔的冷却液出口连接。

45.本实施例中,固化釜4、正庚烷釜5以及油相釜2的反应腔内分别设有通过电机驱动的搅拌桨。

46.本实施例在具体实施时,首先将对应原料分别添加至各反应釜中,如油相釜2内添加通过二氯甲烷溶解的plga(聚乳酸

‑

羟基乙酸共聚物)或pla(聚乳酸),固化釜4内添加正庚烷等原料。然后第一蠕动泵6和第二蠕动泵7开始工作,将水相釜1内的原料和油相釜2内的原料转移至高剪切乳化机13中进行乳化,经乳化的物料再流入至油相釜2内,经过循环完成充分乳化;然后隔膜计量泵8工作,将二甲基硅油釜3中的二甲基硅油转移至油相釜2内,并搅拌均匀;然后第一隔膜泵9工作,将油相釜2内的物料转移至固化釜4,使其与固化釜4中的原料混合并发生反应,待反应一段时间后,为使反应充分,通过第二隔膜泵10将正庚烷釜5中的正庚烷转移至固化釜4中补充正庚烷;与此同时,第三隔膜泵11将固化釜4中液体或小粒径物料排出至分筛机14。

47.若需采用液

‑

固相分离法进行微球制备,只需将水相釜1去除,将固相原料直接通过乳化机第一进料口添加至乳化机即可。

48.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1