一种用于胶带生产制造的智能自动化上胶装置的制作方法

1.本发明属于胶设备制造技术领域,尤其涉及一种用于胶带生产制造的智能自动化上胶装置。

背景技术:

2.胶带是由基材和胶黏剂两部分组成,通过粘接使两个或多个不相连的物体连接在一起,其表面上涂有一层粘着剂。最早的粘着剂来自动物和植物,原来的橡胶是粘着剂的主要成份;而现代则广泛应用各种聚合物。粘着剂可以粘住东西,是由于本身的分子和欲连接物品的分子间形成键结,这种键结可以把分子牢牢地黏合在一起。

3.胶带生产制造需要经过上胶、冷却以及缠绕收卷,现有的胶带生产制造上胶设备一般通过沾有胶液的滚轮进行直接上胶,当滚轮上的胶液较多时,胶液易推动胶带上移,随着时间的增加,胶带移动轨迹可能出现偏移,从而导致胶带收卷不均匀;另外当胶带收卷后,不能自动切断,一些具有自动切断的设备,也不具有对切断后的胶带进行固定的效果,从而导致胶带自由下落粘连在一起,进一步增大了工作人员的工作强度,且降低了工作效率。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供用于胶带生产制造的智能自动化上胶装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种用于胶带生产制造的智能自动化上胶装置,由以下具体技术手段所达成:

6.一种用于胶带生产制造的智能自动化上胶装置,包括底座,所述底座的上部右侧后端固定连接有固定板,底座的上部右侧设置有收卷轮,固定板的上部转动连接有螺纹杆,螺纹杆的左部活动连接有滑动杆,滑动杆的左端固定连接有拨杆,螺纹杆的下部设置有按压轮,滑动杆的左部外侧转动连接有间歇轮,间歇轮的左部设置有挡柱,间歇轮上设置有弹性带,弹性带的下端固定连接有切割件,切割件的上部后侧固定连接有复位弹簧,间歇轮的下部外侧且在固定板上设置有弧形架,弧形架的上部设置有与挡柱对应的弧形凸起;底座的左侧上侧转动连接有转动轴,转动轴的外侧环绕固定连接有第一伸缩杆,第一伸缩杆的外侧端部设置有储液层,液层的外侧端部固定连接有供液轮,供液轮的外侧设置有凸轮箱,凸轮箱的上部设置有海绵层,凸轮箱的上部设置有与海绵层对应的防磨轮,凸轮箱的上端固定连接有轨道,轨道的内部上侧滑动连接有第二伸缩杆,第二伸缩杆的下部转动连接有贴附轮,贴附轮的右端与轨道之间固定连接有压缩弹簧,凸轮箱的左右两侧设置有辅助辊,右侧辅助辊通过传送链转动连接有扇叶,转动轴和收卷轮之间滚动连接有皮带。

7.进一步的,所述滑动杆的左侧滑动连接有螺纹杆,且滑动杆和螺纹杆之间设置有键位,从而保证滑动杆可以在螺纹杆左侧内部滑动,同时螺纹杆可以带动滑动杆转动。

8.进一步的,所述固定板上设置有与切割件、螺纹杆对应的限位环,且复位弹簧的上

端与限位环的下部固定连接。

9.进一步的,所述储液层的内部设置有储液槽,且储液槽之间开设有错位的通槽。

10.进一步的,所述凸轮箱的内部设置有加热装置,从而避免胶液凝固。

11.进一步的,所述轨道的内部上侧开设有与第二伸缩杆对应的滑槽。

12.进一步的,所述供液轮和贴附轮的内部均设置有磁球,且磁球之间的磁极相反,从而保证供液轮吸附贴附轮压实胶带,进一步防止液体较多从胶带的两侧溢出。

13.与现有技术相比,本发明具有如下有益效果:

14.1.通过外部驱动带动收卷轮转动,收卷轮通过皮带带动转动轴转动,转动轴通过第一伸缩杆带动储液层间歇储液,且由于凸轮箱的内部为凸轮状,因此,储液层在海绵层处进行挤压出液密切通过供液轮供液,供液轮挤压海绵层吸附胶液,且通过胶带带动防磨轮进行海绵层上胶液的上胶。

15.2.当供液轮移动到凸轮箱的上侧时,供液轮和贴附轮的内部均设置有磁球,且磁球之间的磁极相反,供液轮通过磁力吸附轨道内的贴附轮下移,从而保证供液轮吸附贴附轮压实胶带,进一步防止液体较多从胶带的两侧溢出。

16.3.通过胶带带动凸轮箱两侧的辅助辊转动,辅助辊通过链条带动扇叶对胶带进行冷却,从而便于收卷轮的收卷,当收卷轮收卷达到一定厚度时,收卷轮上的胶带推动按压轮上移,按压轮通过图1中螺纹杆上的滑动架带动螺纹杆转动,螺纹杆通过滑动杆带动拨杆转动,此时间歇轮通过弹性带带动切割件向上移动,当拨杆推动挡柱刚好越过弧形凸起,在复位弹簧和重力的作用下,切割件向下移动且对胶带进行切割,并且将胶带炸粘附在固定板上的固定板上,从而便于下一步的胶带收卷,这一结构解决了不能对切断后的胶带进行固定的效果,从而导致胶带自由下落粘连在一起,进一步增大了工作人员的工作强度,且降低了工作效率。

附图说明

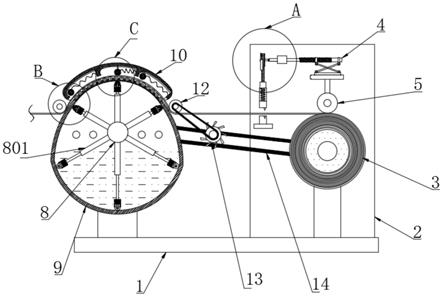

17.图1是本发明正面结构示意图;

18.图2是本发明图1中a处的结构放大图;

19.图3是本发明间歇轮相关结构侧面逆时针转动90度示意图;

20.图4是本发明图1中b处的结构放大图;

21.图5是本发明图1中c处的结构放大图;

22.图6是本发明图5中供液轮相关结构放大图。

23.图中:1底座、2固定板、3收卷轮、4螺纹杆、401滑动杆、402拨杆、5按压轮、6间歇轮、601挡柱、602弹性带、603切割件、604复位弹簧、7弧形架、701弧形凸起、8转动轴、801第一伸缩杆、802储液层、803供液轮、9凸轮箱、901海绵层、902防磨轮、10轨道、1001第二伸缩杆、1002贴附轮、11压缩弹簧、12辅助辊、13扇叶、14皮带。

具体实施方式

24.以下结合附图对本发明做进一步描述:

25.实施例:

26.如附图1至附图6所示:本发明提供一种用于胶带生产制造的智能自动化上胶装

置,本实施例的具体使用方式与作用:

27.本发明中,一种用于胶带生产制造的智能自动化上胶装置,包括底座1,底座1的上部右侧后端固定连接有固定板2,底座1的上部右侧设置有收卷轮3,固定板2的上部转动连接有螺纹杆4,螺纹杆4的左部活动连接有滑动杆401,滑动杆401的左端固定连接有拨杆402,滑动杆401的左侧滑动连接有螺纹杆4,且滑动杆401和螺纹杆4之间设置有键位,从而保证滑动杆401可以在螺纹杆4左侧内部滑动,同时螺纹杆4可以带动滑动杆401转动。螺纹杆4的下部设置有按压轮5,滑动杆401的左部外侧转动连接有间歇轮6,间歇轮6的左部设置有挡柱601,间歇轮6上设置有弹性带602,弹性带602的下端固定连接有切割件603,切割件603的上部后侧固定连接有复位弹簧604,固定板2上设置有与切割件603、螺纹杆4对应的限位环,且复位弹簧604的上端与限位环的下部固定连接。间歇轮6的下部外侧且在固定板2上设置有弧形架7,弧形架7的上部设置有与挡柱601对应的弧形凸起701;底座1的左侧上侧转动连接有转动轴8,转动轴8的外侧环绕固定连接有第一伸缩杆801,第一伸缩杆801的外侧端部设置有储液层802,液层802的外侧端部固定连接有供液轮803,储液层802的内部设置有储液槽,且储液槽之间开设有错位的通槽。

28.供液轮803的外侧设置有凸轮箱9,凸轮箱9的上部设置有海绵层901,凸轮箱9的上部设置有与海绵层901对应的防磨轮902,凸轮箱9的内部设置有加热装置,从而避免胶液凝固。凸轮箱9的上端固定连接有轨道10,轨道10的内部上侧滑动连接有第二伸缩杆1001,第二伸缩杆1001的下部转动连接有贴附轮1002,轨道10的内部上侧开设有与第二伸缩杆1001对应的滑槽。供液轮803和贴附轮1002的内部均设置有磁球,且磁球之间的磁极相反,从而保证供液轮803吸附贴附轮1002压实胶带,进一步防止液体较多从胶带的两侧溢出,贴附轮1002的右端与轨道10之间固定连接有压缩弹簧11,凸轮箱9的左右两侧设置有辅助辊12,右侧辅助辊12通过传送链转动连接有扇叶13,转动轴8和收卷轮3之间滚动连接有皮带14。

29.工作原理:在使用时,首先将胶带的一端粘附在收卷轮3上,通过外部驱动带动收卷轮3转动,收卷轮3通过皮带14带动转动轴8转动,转动轴8通过第一伸缩杆801带动储液层802间歇储液,且由于凸轮箱9的内部为凸轮状,因此,储液层802在海绵层901处进行挤压出液密切通过供液轮803供液,供液轮803挤压海绵层901吸附胶液,且通过胶带带动防磨轮902进行海绵层901上胶液的上胶。

30.同时,当供液轮803移动到凸轮箱9的上侧时,供液轮803和贴附轮1002的内部均设置有磁球,且磁球之间的磁极相反,供液轮803通过磁力吸附轨道10内的贴附轮1002下移,从而保证供液轮803吸附贴附轮1002压实胶带,进一步防止液体较多从胶带的两侧溢出。

31.通过胶带带动凸轮箱9两侧的辅助辊12转动,辅助辊12通过链条带动扇叶13对胶带进行冷却,从而便于收卷轮3的收卷,当收卷轮3收卷达到一定厚度时,收卷轮3上的胶带推动按压轮5上移,按压轮5通过图1中螺纹杆4上的滑动架带动螺纹杆4转动,螺纹杆4通过滑动杆401带动拨杆402转动,此时间歇轮6通过弹性带602带动切割件603向上移动,当拨杆402推动挡柱601刚好越过弧形凸起701,在复位弹簧604和重力的作用下,切割件603向下移动且对胶带进行切割,并且将胶带炸粘附在固定板2上的固定板上,从而便于下一步的胶带收卷,这一结构解决了不能对切断后的胶带进行固定的效果,从而导致胶带自由下落粘连在一起,进一步增大了工作人员的工作强度,且降低了工作效率。

32.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设

计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1