一种陶瓷复合材料及其制备方法和应用与流程

1.本发明属于污水处理材料领域,特别涉及一种陶瓷复合材料及其制备方法和应用。

背景技术:

2.世界上湖泊蓝藻水华发生的频率与严重程度呈现迅猛增长的趋势,发生的地点遍布全球各地。例如,欧洲、非洲、北美洲和南美洲分别有53%、28%、48%和41%的湖泊存在不同程度的富营养化现象。

3.蓝藻水华所带来的最主要危害之一是释放多种藻毒素,其中微囊藻毒素(mc)是分布最广泛、量最大和造成危害最严重的藻毒素。因为微囊藻毒素具有环状和双键的稳定结构,难于生物降解,在天然水体中一般可持续数周到数月。

4.虽然国外报道活性炭和不同粘土矿物等吸附材料对微囊藻毒素有吸附能力,但因微囊藻毒素的正辛醇/水分配系数随ph的上升而迅速降低。在暴发水华时的高ph(ph>8)条件下,这些吸附材料对微囊藻毒素的吸附能力显著降低。

5.因此,亟需提供一种吸附材料,该材料对蓝藻水华中产生的有毒有害物质具有良好的吸附能力。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种陶瓷复合材料及其制备方法和应用,所述陶瓷复合材料是一种吸附材料,对有毒有害物质具有良好的吸附作用,特别是对蓝藻水华中产生的有毒有害物质(例如微囊藻毒素类物质)具有良好的吸附作用。

7.本发明的发明构思为:本发明提供一种陶瓷复合材料,包含具有多孔结构的陶瓷,以及嵌入陶瓷的孔中的碳纳米管,碳纳米管的管状结构和大的比表面积使陶瓷复合材料能吸附更多的蓝藻水华中产生的有毒有害物质,例如微囊藻毒素类物质,且吸附速度和吸附量可根据碳纳米管形貌调整。碳纳米管组成元素为碳元素,稳定性强,耐酸碱水质;多孔结构的陶瓷使碳纳米管保持稳定状态的分散,与蓝藻水华中产生的有毒有害物质,例如微囊藻毒素,更好地接触,从而使得本发明所述的瓷复合材料对有毒有害物质具有良好的吸附作用。

8.本发明的第一方面提供一种陶瓷复合材料。

9.具体的,一种陶瓷复合材料,包括多孔结构的陶瓷,以及嵌入所述多孔结构的陶瓷中的碳纳米管。

10.优选的,所述陶瓷复合材料中,所述多孔结构的陶瓷与碳纳米管的质量比为(40

‑

60):1;进一步优选的,所述陶瓷复合材料中,所述多孔结构的陶瓷与碳纳米管的质量比为(45

‑

55):1;更优选的,所述陶瓷复合材料中,所述多孔结构的陶瓷与碳纳米管的质量比为50:1。

11.优选的,所述多孔结构的陶瓷的形状为球状。

12.优选的,所述陶瓷只要能形成多孔结构即可。

13.优选的,所述多孔结构的陶瓷选自氧化铝陶瓷、氧化铍陶瓷、氧化锆陶瓷、碳化硅陶瓷、碳化硼陶瓷或四氮化三硅陶瓷中的至少一种

14.优选的,所述多孔结构的陶瓷的孔隙率为40

‑

90%;进一步优选的,所述多孔结构的陶瓷的孔隙率为50

‑

80%。合适的所述多孔结构的陶瓷的孔隙率可使得碳纳米管均匀的负载在陶瓷的孔中,从而有助于对有毒有害物质的吸附。

15.优选的,所述多孔结构的陶瓷的尺寸为0.5

‑

200μm;进一步优选的,所述多孔结构的陶瓷的尺寸为1

‑

100μm。

16.优选的,所述多孔结构的陶瓷的孔径的尺寸为70

‑

120nm;进一步优选的,所述多孔结构的陶瓷的孔径的尺寸为90

‑

110nm;更优选的,所述多孔结构的陶瓷的孔径的尺寸为95

‑

100nm。

17.本发明的第二方面提供一种陶瓷复合材料的制备方法。

18.具体的,一种陶瓷复合材料的制备方法,包括以下步骤:

19.(1)将所述多孔结构的陶瓷浸入液态的催化剂前驱体中,然后进行热处理,再在保护气体氛围中,加入还原性气体,进行还原反应,制得负载催化剂的陶瓷;

20.(2)加入碳源,与步骤(1)制得的负载催化剂的陶瓷进行催化反应,制得所述陶瓷复合材料(该步骤可使得碳纳米管在陶瓷中的孔中生长);

21.所述催化剂前驱体为含过渡金属元素的物质。

22.优选的,步骤(1)中,所述催化剂前驱体为含铁、钴、镍或铜的物质。

23.优选的,步骤(1)中,所述催化剂前驱体为含铁、钴、镍或铜的氧化物,例如氧化铁、氧化钴、氧化镍、氧化铜。

24.优选的,步骤(1)中,所述热处理的温度为280

‑

550℃;进一步优选的,所述热处理的温度为300

‑

500℃。选择合适的热处理稳定可使得催化剂前驱体均匀的负载在陶瓷表面,对后续制得碳纳米管分布均匀的陶瓷复合材料具有重要影响,进一步影响所述陶瓷复合材料对微囊藻毒素类物质的吸附能力。

25.优选的,步骤(1)中,所述热处理的时间为1.8

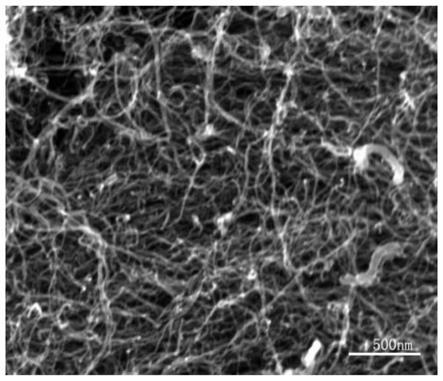

‑

4.5小时;进一步优选的,所述热处理的时间为2

‑

4小时。

26.优选的,步骤(1)中,所述热处理的过程中使用马弗炉进行热处理。

27.优选的,步骤(1)中,所述保护气体为氮气或稀有气体。

28.优选的,步骤(1)中,所述保护气体氛围中,氧气的体积含量小于0.6%;进一步优选的,氧气的体积含量小于0.5%。减小氧气含量,使得还原反应的过程顺利进行,也可减少杂质的引入。

29.优选的,步骤(1)中,所述保护气体氛围可通过连续通过保护气体来维持低的氧气含量,例如所述保护气体的通入速率为3

‑

6m3/小时。

30.优选的,步骤(1)中,所述还原性气体为氢气。

31.优选的,步骤(1)中,所述还原性气体的通入速率为2

‑

7m3/小时;进一步优选的,所述还原性气体的通入速率为3

‑

6m3/小时。

32.优选的,步骤(1)中,所述还原反应的温度为580

‑

1250℃;进一步优选的,所述还原

反应的温度为600

‑

1200℃。

33.优选的,步骤(1)中,所述还原反应的时间为1.5

‑

4.5小时;进一步优选的,所述还原反应的时间为2

‑

4小时。

34.优选的,步骤(1)中,所述负载催化剂的陶瓷为负载过渡金属的陶瓷。

35.优选的,步骤(2)中,所述碳源选自烃类物质或天然气;进一步优选的,所述碳源为烷烃;更优选的,所述碳源选自甲烷、乙烷或丙烷中的至少一种。

36.优选的,步骤(2)中,所述催化反应的反应温度为580

‑

1280℃;进一步优选的,所述还原反应的温度为600

‑

1200℃。

37.优选的,步骤(2)中,所述催化反应的时间为2

‑

5小时;进一步优选的,所述催化反应的时间为2.5

‑

3.5小时。

38.优选的,步骤(2)中,所述催化反应完成后,进行冷却,冷却是常温。

39.优选的,步骤(2)中,所述催化反应在化学气相沉积炉中进行。

40.优选的,步骤(2)中,所述催化反应在化学气相沉积炉中进行的过程中,化学气相沉积炉中,驱动机构带动无轴螺旋以10

‑

30转/分钟的转速正向、反向交替旋转,可提高反应的均匀性。

41.优选的,步骤(2)中,所述催化反应完成后,可通过驱动机构带动无轴螺旋以10

‑

30转/分种的转速将生成的陶瓷复合材料从高温反应仓经过过渡区送到物料冷却仓。

42.本发明的第三方面提供一种陶瓷复合材料的应用。

43.具体的,本发明所述陶瓷复合材料在污水处理中的应用。

44.优选的,所述污水为蓝藻水华产生的污水。

45.优选的,所述污水含有毒有害物质,例如微囊藻毒素;进一步的,例如分子式为c

49

h

75

n

130

的微囊藻毒素类物质或分子式为c

49

h

74

n

100

的微囊藻毒素类物质。

46.相对于现有技术,本发明的有益效果如下:

47.(1)本发明所述陶瓷复合材料,包括多孔结构的陶瓷,以及嵌入所述多孔结构的陶瓷中的碳纳米管,所述陶瓷复合材料的结构稳定,使得碳纳米管对有毒有害物质,例如微囊藻毒素类物质具有良好的吸附能力。与传统的粘土矿物等吸附材料相比,本发明所述陶瓷复合材料对微囊藻毒素类物质的吸附量是粘土矿物的4倍以上。

48.(2)本发明所述陶瓷复合材料对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量是高岭土对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量的4倍以上。

49.(3)本发明所述陶瓷复合材料在净化处理蓝藻水华产生的污水领域,具有很好的应用前景。

附图说明

50.图1为本发明实施例1制备的陶瓷复合材料的sem(扫描电子显微镜)图;

51.图2为本发明实施例2制备的陶瓷复合材料的sem图。

具体实施方式

52.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进

行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

53.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

54.以下所用的多孔结构的陶瓷可通过常规商业途径得到。

55.实施例1:陶瓷复合材料的制备

56.一种陶瓷复合材料的制备方法,包括以下步骤:

57.(1)将多孔结构的氧化铝陶瓷浸入液态的催化剂前驱体氧化镍(氧化镍预先进行熔融处理)中,保持60分钟,然后放入马弗炉中,在300℃下进行热处理4小时,再在氮气氛围(氧气体积含量低于0.5%)中,通入氢气,氢气的通入速率为2m3/小时,并在600℃下进行还原反应,反应的时间为2小时,制得负载镍的氧化铝陶瓷;

58.(2)加入甲烷,与步骤(1)制得的负载镍的氧化铝陶瓷进行催化反应,催化反应的温度为650℃,催化反应的时间为3小时,然后冷却至常温,制得陶瓷复合材料。

59.上述制备方法制得的陶瓷复合材料包括多孔结构的氧化铝陶瓷,以及嵌入多孔结构的氧化铝陶瓷中的碳纳米管;多孔结构的氧化铝陶瓷与碳纳米管的质量比为50:1;多孔结构的氧化铝陶瓷的孔隙率为50%,多孔结构的氧化铝陶瓷的尺寸为20

‑

30μm,多孔结构的氧化铝陶瓷的孔径的尺寸为95

‑

100nm。图1为本发明实施例1制备的陶瓷复合材料的sem图;从图1中可以看出,制得的陶瓷复合材料具有多孔结构。

60.实施例2:陶瓷复合材料的制备

61.一种陶瓷复合材料的制备方法,包括以下步骤:

62.(1)将多孔结构的氧化锆陶瓷浸入液态的催化剂前驱体氧化铁(氧化铁预先进行熔融处理)中,保持70分钟,然后放入马弗炉中,在400℃下进行热处理3小时,再在氮气氛围(氧气体积含量低于0.5%)中,通入氢气,氢气的通入速率为2m3/小时,并在700℃下进行还原反应,反应的时间为3.5小时,制得负载铁的氧化锆陶瓷;

63.(2)加入乙烷,与步骤(1)制得的负载铁的氧化锆陶瓷进行催化反应,催化反应的温度为750℃,催化反应的时间为3.5小时,然后冷却至常温,制得陶瓷复合材料。

64.上述制备方法制得的陶瓷复合材料包括多孔结构的氧化锆陶瓷,以及嵌入多孔结构的氧化锆陶瓷中的碳纳米管;多孔结构的氧化锆陶瓷与碳纳米管的质量比为55:1;多孔结构的氧化锆陶瓷的孔隙率为60%,多孔结构的氧化锆陶瓷的尺寸为30

‑

40μm,多孔结构的氧化锆陶瓷的孔径的尺寸为100

‑

105nm。图2为本发明实施例2制备的陶瓷复合材料的sem图,从图2中可以看出,制得的陶瓷复合材料具有多孔结构。

65.实施例3:陶瓷复合材料的制备

66.一种陶瓷复合材料的制备方法,包括以下步骤:

67.(1)将多孔结构的碳化硅陶瓷浸入液态的催化剂前驱体氧化铜(氧化铜预先进行熔融处理)中,保持70分钟,然后放入马弗炉中,在500℃下进行热处理2小时,再在氮气氛围(氧气体积含量低于0.5%)中,通入氢气,氢气的通入速率为3m3/小时,并在1100℃下进行还原反应,反应的时间为2小时,制得负载铜的碳化硅陶瓷;

68.(2)加入天然气,与步骤(1)制得的负载铜的碳化硅陶瓷进行催化反应,催化反应的温度为950℃,催化反应的时间为4小时,然后冷却至常温,制得陶瓷复合材料。

69.上述制备方法制得的陶瓷复合材料包括多孔结构的碳化硅陶瓷,以及嵌入多孔结

构的碳化硅陶瓷中的碳纳米管;多孔结构的碳化硅陶瓷与碳纳米管的质量比为45:1;多孔结构的碳化硅陶瓷的孔隙率为65%,多孔结构的碳化硅陶瓷的尺寸为100

‑

110μm,多孔结构的碳化硅陶瓷的孔径的尺寸为80

‑

90nm。

70.实施例4:陶瓷复合材料的制备

71.一种陶瓷复合材料的制备方法,包括以下步骤:

72.(1)将多孔结构的氧化铝陶瓷浸入液态的催化剂前驱体氧化钴(氧化钴预先进行熔融处理)中,保持60分钟,然后放入马弗炉中,在300℃下进行热处理2小时,再在氮气氛围(氧气体积含量低于0.5%)中,通入氢气,氢气的通入速率为1m3/小时,并在600℃下进行还原反应,反应的时间为2小时,制得负载钴的氧化铝陶瓷;

73.(2)加入甲烷,与步骤(1)制得的负载钴的氧化铝陶瓷进行催化反应,催化反应的温度为800℃,催化反应的时间为3小时,然后冷却至常温,制得陶瓷复合材料。

74.上述制备方法制得的陶瓷复合材料包括多孔结构的氧化铝陶瓷,以及嵌入多孔结构的氧化铝陶瓷中的碳纳米管;多孔结构的氧化铝陶瓷与碳纳米管的质量比为58:1;多孔结构的氧化铝陶瓷的孔隙率为80%,多孔结构的氧化铝陶瓷的尺寸为160

‑

180μm,多孔结构的氧化铝陶瓷的孔径的尺寸为80

‑

90nm。

75.实施例5:陶瓷复合材料的制备

76.与实施例4相比,实施例5的区别仅在于,步骤(1)中在270℃下进行热处理,其余过程与实施例4相同。

77.对比例1

78.与实施例4相比,对比例1的区别仅在于,步骤(1)中直接用纳米级别的固态的氧化钴与多孔结构的氧化铝陶瓷混合,然后放入马弗炉中,在300℃下进行热处理2小时,再在氮气氛围(氧气体积含量低于0.5%)中,通入氢气,氢气的通入速率为1m3/小时,并在600℃下进行还原反应,反应的时间为2小时;然后加入甲烷,进行催化反应,催化反应的温度为800℃,催化反应的时间为3小时,然后冷却至常温,制得陶瓷复合材料。

79.产品效果测试

80.配置7份70mmol/l的磷酸盐缓冲溶液中(磷酸盐缓冲溶液的ph=7.0),且磷酸盐缓冲溶液中加入分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质,其中,分子式为c

49

h

75

n

130

的微囊藻毒素类物质的浓度为20.6mg/l,分子式为c

49

h

74

n

100

的微囊藻毒素类物质的浓度为10.3mg/l,再取等量的实施例1

‑

5、对比例1制得的陶瓷复合材料以及高岭土,分别加入到磷酸盐缓冲溶液中,使得实施例1

‑

5、对比例1制得的陶瓷复合材料以及高岭土在磷酸盐缓冲溶液中的浓度都为1g/l,搅拌,静置,24小时后,测试磷酸盐缓冲溶液中分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的浓度,以及计算实施例1

‑

5、对比例1制得的陶瓷复合材料以及高岭土对微囊藻毒素类物质的吸附量(吸附量=微囊藻毒素类物质浓度的变化量/陶瓷复合材料的浓度),结果如表1所示。

81.表1

[0082][0083][0084]

从表1可以看出,本发明实施例1

‑

5制得的陶瓷复合材料相对对比例1和高岭土对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质具有良好的吸附能力。实施例1制得的陶瓷复合材料相对高岭土对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量的倍数为4.93倍和4.81倍。

[0085]

实施例5制得的陶瓷复合材料相对实施例1

‑

4制得的陶瓷复合材料对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质具有良好的吸附能力有所降低,表明陶瓷复合材料制备过程中的步骤(1)中的热处理温度对制得的陶瓷复合材料的吸附能力有重要影响。

[0086]

另外,将上述磷酸盐缓冲溶液的ph调至9,然后测试实施例1制得的陶瓷复合材料和高岭土对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量,结果为,实施例1制得的陶瓷复合材料对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量为14.5mg/g和7.6mg/g,高岭土对分子式为c

49

h

75

n

130

和c

49

h

74

n

100

的微囊藻毒素类物质的吸附量为1.8mg/g和0.9mg/g。由此可见,本发明实施例制得的陶瓷复合材料对微囊藻毒素类物质的吸附量不易受ph变大而影响,而高岭土对微囊藻毒素类物质的吸附量随着ph变大而显著降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1