一种以掺杂ZnO的TiO2-SiO2为载体的铂系催化剂的制备及应用

一种以掺杂zno的tio2

‑

sio2为载体的铂系催化剂的制备及应用

技术领域

1.本发明属于低碳烷烃脱氢催化剂制备领域,具体涉及一种以掺杂zno的tio2‑

sio2为载体的铂系催化剂的制备方法及应用及其在低碳烷烃催化脱氢反应中的应用。

背景技术:

2.丙烷脱氢制丙烯是当前最具竞争力的丙烯生产技术,使用这种方法通常具有较高的生产效率和产品选择性,但由于丙烷脱氢反应是一个吸热的可逆反应,因此需要在高温600℃左右下进行,而高温则会导致催化剂积碳以及丙烷裂解和丙烷的深度脱氢程度加剧等问题,进而导致催化剂失活。

3.现阶段工业中常用的丙烷脱氢催化剂以pt为活性金属,以al2o3为载体,通过添加sn为助剂形成pt

‑

sn体系从而使催化剂达到了良好的催化性能。然而liu等人(liu g, zeng l, zhao z

‑

j, et al. platinum

‑

modified zno/al2o

3 for propane dehydrogenation: minimized platinum usage and improved catalytic stability [j]. acs catalysis, 2016, 6(4): 2158

‑

62.)发现采用zn作为活性金属,pt作为助剂,通过浸渍法制备的pt

‑

zn/al2o3催化剂具有较高的催化活性,并通过验证发现催化剂中zno为活性中心,pt作为助剂能够与zno结合形成较强的lewis酸位点,从而更好地促进了c

‑

h键的活化和h2的脱附。但是al2o3作为载体在高温下依旧存在热稳定性差的问题,极易与表面金属结合导致金属颗粒聚集。

技术实现要素:

[0004]

本发明的目的是提高铂系催化剂在催化烷烃脱氢反应时的热稳定性和反应活性,从而提供一种以zno掺杂混合氧化物tio2‑

sio2为载体的铂系催化剂及其制备方法,并使用该催化剂催化低碳烷烃的脱氢反应来制备低碳烯烃。该催化剂通过将锌氨络离子引入到tio2‑

sio2胶体中充分混合,经水解、纯化、干燥、煅烧得到zno掺杂的混合氧化物tio2‑

sio2载体,再进行铂负载,从而得到催化剂成品。该催化剂在催化低碳烷烃脱氢反应的应用中具有高催化活性、高选择性和高稳定性的优点,且本发明相比现有的铂系催化剂,具有制备简单,铂金属稳定的特点。

[0005]

为实现上述目的,本发明采用如下技术方案:一种以掺杂zno的tio2‑

sio2为载体的铂系催化剂,所述的tio2‑

sio2中,tio2与sio2的质量比为0.2~1.5;所述的载体中, zno的掺杂量为tio2‑

sio2质量的5~12 %;所述的催化剂中,铂的负载量不超过催化剂总重量的5%;上述的催化剂通过以下方法制备:s1:将含有锌氨络离子的弱碱溶液与正硅酸四乙酯混合使正硅酸四乙酯水解,得到分散有锌离子的氧化硅溶胶;s2:向有锌离子的氧化硅溶胶中加入溶有钛酸四丁酯的有机溶液,随后向其中滴加酸溶液使钛酸四丁酯水解,得到分散有锌离子的tio2‑

sio2胶体,并通过纯化、干燥、煅烧

制得掺杂zno的混合氧化物tio2‑

sio2载体;s3:使用含铂的前驱体溶液对掺杂zno的混合氧化物tio2‑

sio2载体进行浸渍处理,最后对浸渍后的载体进行还原处理,即得到所述以掺杂zno的混合氧化物tio2‑

sio2载体为载体的铂系催化剂。

[0006]

上述过程中,通过调节各试剂的用量即可实现对催化剂各组分含量的改变。

[0007]

本发明将具有脱氢催化作用的zno和pt通过掺杂或负载的方式引入到tio2‑

sio2混合氧化物体系中,使催化剂同时具备较高的反应、较高的选择性和较强的稳定性。在本发明的制备方法中,通过s1和s2两步水解过程,可以将锌氨络离子引入到混合氧化物载体内部,能够通过载体内部掺杂的均匀分散的氧化锌与载体组分氧化钛与氧化硅之间的电子作用,加强反应中心铂原子与载体之间的相互作用,使铂在反应中具有非常强的稳定性。

[0008]

进一步地,所述锌氨络离子的弱碱溶液由包括硝酸锌、氯化锌、醋酸锌在内的一种或多种锌盐与氨水溶液配制而成。

[0009]

进一步地,所述的钛酸酯选自钛酸四乙酯、钛酸四异丙酯、钛酸四丁酯中的一种。

[0010]

进一步地,在所述溶有钛酸四丁酯的有机溶液中,有机溶剂选自无水乙醇、异丙醇、乙二醇中的一种或多种。

[0011]

进一步地,在s2步骤中,滴加的酸溶液选自硝酸、盐酸、次氯酸、亚硝酸中的一种或多种。

[0012]

进一步地,在s2步骤中,所述的纯化过程为将分散有锌离子的氧化钛

‑

氧化硅胶体在室温环境下敞口静置12~36 h;所述的干燥过程为在氩气、氮气或氦气的保护性气氛中将分散有锌离子的氧化钛

‑

氧化硅胶体在80℃下干燥12~18 h;所述的煅烧过程为在300~900℃下于空气中煅烧5~8 h。

[0013]

进一步地,在s3步骤中,所述含铂前驱体为硝酸铂、氯铂酸、氯铂酸钾、二氯四氨合铂或乙酰丙酮铂中的一种或多种;所述的含铂的前驱体溶液中溶剂由乙醇、丙酮或异丙醇中的一种或多种与去离子水配制而成。

[0014]

进一步地,在s3步骤中,所述的浸渍过程为:将含铂的前驱体溶液与掺杂zno的tio2‑

sio2混合氧化物载体混合后,先采用超声波处理,再在搅拌下浸渍;超声波处理温度为15~45℃,时间为0.5~5 h;搅拌时的温度为20~100℃,时间为0.5~5 h。

[0015]

进一步地,在s3步骤中,采用乙二醇、c1~c3的羧酸或c1~c3的羧酸钠中的一种或几种作为还原剂对浸渍后的载体的进行还原处理;或采用氢气还原性气氛对浸渍后的载体的进行还原处理。

[0016]

本发明还提供了上述以zno掺杂混合氧化物tio2‑

sio2为载体的铂系催化剂在低碳烷烃的脱氢反应中的应用,具体地,是使用该催化剂在温度为500~650℃,压力为0.1~0.5 mpa的条件下催化低碳烷烃的脱氢反应,这里的低碳烷烃指的是c3~c5的烷烃,即丙烷、丁烷和戊烷。

[0017]

本发明显著优点在于:1.本发明采用以zno掺杂混合氧化物tio2‑

sio2为载体来制备催化剂,相比传统的氧化铝载体,能够有效克服分子筛以及氧化铝载体的强酸性导致的丙烷深度裂解的问题,提高产物丙烯的选择性。

[0018]

2.本发明相比对载体表面进行助剂金属的负载,通过锌氨络离子引入到混合氧化

物载体内部,使得氧化锌在载体体系中分散均匀,均匀分散的氧化锌与载体组分氧化钛和氧化硅之间的电子作用能够加强反应中心铂原子与载体之间的相互作用,从而使铂在反应中具有非常强的稳定性和催化活性,从结果来看,本发明提供的催化剂在600℃的温度下反应10h后催化剂的活性依然与最初的活性相当。

附图说明

[0019]

图1为实施例1及对比例4~6的xrd谱图。

具体实施方式

[0020]

本发明的目的是提供一种以zno掺杂混合氧化物tio2‑

sio2为载体的铂系催化剂的制备方法,其是通过将锌氨络离子引入到tio2‑

sio2胶体中充分混合,经水解、纯化、干燥、煅烧得到zno掺杂的混合氧化物tio2‑

sio2载体,再进行铂负载,将其应用在低碳烷烃脱氢反应中具有高催化活性、高选择性和高稳定性,且本发明相比常规的铂系催化剂,具有操作简单,便于调控,催化活性稳定的特点。

[0021]

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

[0022]

实施例1制备本发明催化剂及进行丙烷脱氢性能评价(1)制备催化剂称取2.45 g六水合硝酸锌固体,向其中缓慢加入氨水,并不断搅拌,待六水合硝酸锌刚好完全溶于氨水溶液中停止加入,得到含有锌氨络离子的弱碱溶液,然后向其中缓慢地中加入11 ml正硅酸四乙酯,搅拌2 h使其充分水解,得到分散有锌离子的氧化硅溶胶。之后先将13 ml钛酸四丁酯溶于异丙醇中,再快速加入上述分散有锌离子的氧化硅溶胶中,继续搅拌0.5 h,再将3 wt%的硝酸溶液缓慢滴加到该体系中,持续搅拌水解2.5 h,得到分散锌离子的氧化钛

‑

氧化硅溶胶,并在室温下敞口静置24 h。之后将其放入氮气氛围中80℃干燥12 h,再放入马弗炉中500℃煅烧5 h,得到掺杂zno的混合氧化物tio2‑

sio2载体。称取0.5 g制得的zno掺杂混合氧化物tio2‑

sio2载体,放入至由2 ml的pt含量为5mg/ml的氯铂酸溶液与8 ml乙醇配制而成的混合溶液中,先在25℃下超声波处理3 h,再搅拌3h,搅拌完成后在80℃下将体系中的乙醇完全蒸干,再在氢气氛围下580℃还原1h,得到催化剂a。催化剂a中,铂负载量2 wt%;其载体中zno的掺杂量为10 wt%,tio2与sio2的质量比为1:1。

[0023]

(2)评价催化剂性能取0.2g上述制备的催化剂a,装填于固定床微反装置中,以丙烷体积分数为5%的丙烷和氮气的混合物为反应原料,在600℃、0.1mpa、丙烷进料质量空速为1.8h

‑1的条件下进行脱氢反应,同时每隔30min对出料处的混合气体进行成分检测,记出料混合气体中丙烷的含量为x,丙烯的含量为y,则丙烷转化率=(5%

‑

x)/5%,丙烯选择性=y/(5%

‑

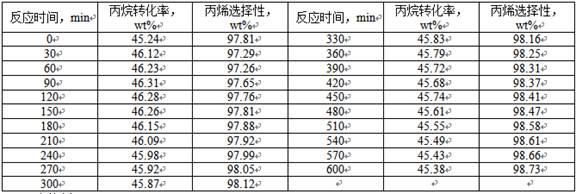

x)。反应共进行10 h,反应时间内的催化剂性能数据见表1。需要说明的是,表1中反应时间为0时的数据为反应开始后2~3min时测得的数据,为了便于数据统计,将其记作反应时间为0,下同。

[0024]

表1 催化剂a在丙烷脱氢反应中的性能数据

实施例2按实例1的方法制备催化剂并进行丙烷脱氢反应,不同的是(1)步中称取的六水合硝酸锌固体为1.16 g,制得的催化剂b中,铂负载量2 wt%;其载体中zno的掺杂量为5 wt%,tio2与sio2的质量比为1:1。

[0025]

反应10 h内的性能数据见表2。

[0026]

表2催化剂b在丙烷脱氢反应中的性能数据实施例3按实例1的方法制备催化剂并进行丙烷脱氢反应,不同的是(1)步中称取的六水合硝酸锌固体为3 g,制得的催化剂c中,铂负载量2 wt%;其载体中zno的掺杂量为12 wt%,tio2与sio2的质量比为1:1。

[0027]

反应10 h内的性能数据见表3。

[0028]

表3催化剂c在丙烷脱氢反应中的性能数据从实施例1~3来看,zno的掺杂量对丙烷的转化率和丙烯的选择性具有一定影响影响,在掺杂量为8wt%~12wt%的区间内,转化率和选择性先升高后降低,当掺杂量为10wt%时具有较优的催化效果,最高可达到46%左右的丙烷转化率及98%以上的丙烯选择性。

[0029]

对比例1按实施例1的方法制备催化剂,不同的是(1)步中所用的硅酸四乙酯为18.8 ml,钛酸四丁酯为8.5 ml,制得的催化剂d中,铂负载量2 wt%;其载体中zno的掺杂量为10 wt%,tio2与sio2的质量比为0.5:1。

[0030]

对比例2按实施例1的方法制备催化剂,不同的是(1)步中所用的硅酸四乙酯为9.3 ml,钛酸四丁酯为17.1 ml,制得的催化剂e中,铂负载量2 wt%;其载体中zno的掺杂量为10 wt%,tio2与sio2的质量比为2:1。

[0031]

对比例3按实施例1的方法制备催化剂,不同的是(1)步中不加入含有锌氨络离子的弱碱溶液,制得的催化剂f中,铂负载量2 wt%;其载体中未掺杂zno,tio2与sio2的质量比为1:1。

[0032]

对比例4按实施例1的方法制备催化剂,不同的是(1)步中不加入含有锌氨络离子的弱碱溶液,在进行铂负载前先以相同的浸渍方法负载与实施例1等量的氧化锌,制得的催化剂g中,铂负载量2 wt%,zno负载量10 wt%;其载体中未掺杂zno,tio2与sio2的质量比为1:1。

[0033]

对比例5按实施例1的方法制备催化剂,不同的是(1)步中不加入含有锌氨络离子的弱碱溶液,在进行铂负载后再用相同的浸渍方法负载与实施例1等量的氧化锌,制得的催化剂h中,铂负载量2 wt%,zno负载量10 wt%;其载体中未掺杂zno,tio2与sio2的质量比为1:1。

[0034]

对比例6按实施例1的方法制备催化剂,不同的是(1)步中得到掺杂zno的混合氧化物tio2‑

sio2载体后,不再负载铂,制得的催化剂i中,没有负载金属;其载体中zno的掺杂量为10 wt%,tio2与sio2的质量比为1:1。

[0035]

取上述对比例1~6的到的催化剂与实施例1中得到的催化剂进行催化活性对比实验,操作如下:取0.2g催化剂装填于固定床微反装置中,以丙烷体积分数为5%的丙烷和氮气的混合物为反应原料,在600℃、0.1mpa、丙烷进料质量空速为1.8h

‑1的条件下进行脱氢反应,反应进行了30min后对出料处的混合气体进行成分检测从而计算丙烷的转化率和丙烯的选择性,结果见表4。

[0036]

表4对比例1~6制备的催化剂与实施例1制备的催化剂的性能数据对比对比实施例和对比例所得催化剂在丙烷直接脱氢制丙烯过程中的催化性能可以发现,掺杂了一定量的zno的tio2‑

sio2载体在负载了铂后具有非常高的催化性能与稳定性,且当tio2与sio2的质量比为1:1时能发挥出最佳的催化性能。此外,对比对比例4~5在混合氧

化物tio2‑

sio2载体表面负载zno,以掺杂zno的混合氧化物tio2‑

sio2作为载体具有更高的活性与选择性,表明掺杂zno的混合氧化物tio2‑

sio2非常适合作为载体,且合成简单,易于调控其表面酸碱性,具有一定的优势。

[0037]

对比催化剂a与对比例4~6制得的催化剂g~i的xrd图(图1)可以发现,相比于未掺杂的混合氧化物tio2‑

sio2载体上直接先后负载zno与pt,掺杂zno的混合氧化物tio2‑

sio2载体未发现任何zno、pt

‑

zn合金以及pt的衍射峰,表明掺杂zno的混合氧化物tio2‑

sio2载体中zno分布均匀,且负载的金属pt也可在其表面均匀分散,这可能是其作为载体催化性能提升的一个重要原因。

[0038]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1