一种内喷涂液的生产设备及生产工艺的制作方法

1.本申请涉及喷涂剂的领域,尤其是涉及一种内喷涂液的生产设备及生产工艺。

背景技术:

2.内喷涂液主要用于喷涂到轮胎的内表面,主要目的为了防止轮胎硫化时发生黏连,起到隔离作用。

3.相关的技术可参考申请公开号为cn108485515a的中国申请,其公开了一种一种轮胎内喷涂剂及其制备方法,按照质量份数,包括以下组分:炭黑8~12份、增粘剂5~9份、硅油乳液220~260份、聚乙二醇80~120份、滑石粉800~1100份、阴离子表面活性剂60~80份、去离子750~950份。

4.针对上述中的相关技术,发明人发现轮胎内喷涂液在生产过程中,所有原料的混合是否均匀直接影响其成品质量,混合不均匀会造成整体不良。

技术实现要素:

5.为了提高混合的均匀性,提高产品质量,本申请提供一内喷涂液的生产设备及生产工艺。

6.第一方面,本申请提供的一种内喷涂液的生产设备采用如下的技术方案:一种内喷涂液的生产设备,包括混合釜,所述混合釜内设有搅拌装置,所述混合釜顶端开设有液体进料口,所述混合釜内靠近所述液体进料口的位置固定连接有进料管,所述进料管位于所述混合釜内部上方设置,所述进料管呈环形设置位于所述混合釜上端设置,所述进料管下侧均匀开设有多个下料孔,所述混合釜顶端开设有固体进料口,所述混合釜底端穿设有出料管,所述混合釜外壁设有控温装置。

7.通过采用上述技术方案,使用时,将液体原料通过液体进料口进料,通过进料管上的下料孔均匀下料,固体粉末通过固体进料口进料,搅拌装置进行混合,控温装置对混合釜内进行温度控制,成品通过出料管出料,进料管能够使液体通过进料管下端的下料孔逐渐均匀下料,提高混合均匀性和产品质量。生产的内喷涂液质地均匀,不会产生沉淀,使用时无需稀释,直接雾化喷涂在生胎表面,干燥快,喷涂方式易于控制,具有良好的拍七星,可以防止胶囊和内衬层的粘连,硫化后的轮胎内侧光亮且平滑。

8.可选的,所述混合釜靠近所述固体进料口下方的位置转动连接有水平设置的筛子,所述筛子在水平面内转动,所述筛子呈圆形位于所述进料管内,所述筛子上均匀开设有筛孔。

9.通过采用上述技术方案,通过固体进料口进料的粉末掉进筛子内,通过筛子转动带动粉末转动,在转动过程中逐渐下料,进料沿釜体内壁混合更加均匀一致。

10.可选的,所述混合釜内固定连接弹簧,所述弹簧朝向所述筛子设置,所述弹簧远离所述混合釜的一端固定连接有弹块,所述筛子上固定连接有震动块,所述筛子每转动一圈,所述震动块与所述弹块抵触并在弹簧的弹性作用下脱离。

11.通过采用上述技术方案,通过弹簧和弹块的设置,当筛子进行转动时,每转动一次,震动块与弹块抵触并在转动动力和弹簧的弹性作用下脱离,能够对筛子实现震动,使粉末下料更快,减少粉末在筛子上的积存。

12.可选的,所述搅拌装置包括转动连接与混合釜内沿所述混合釜中轴线设置的搅拌轴,所述搅拌轴底端固定连接有贴合所述混合釜内侧壁的刮板,所述搅拌轴上固定连接有绞龙,所述筛子与所述搅拌轴固定连接。

13.通过采用上述技术方案,搅拌过程中通过绞龙能够使底部的液体向上运动,使重力较大下沉的物料能够上升,提高混合均匀性,同时刮板能够将附着在釜体侧壁的物料刮下,提高远离搅拌轴的釜体边缘流动性,使混合更均匀。

14.可选的,所述绞龙沿所述搅拌轴的径向截面呈向下凹陷的弧形设置。

15.通过采用上述技术方案,绞龙向下凹陷,能够提高输送量,减少转动过程中离心力的作用,提高了物料与叶片的附着力,能够有效提高从下向上的物料运送量,从而提高混合效果。

16.可选的,所述搅拌装置还包括固定连接于所述搅拌轴上的搅拌叶片,所述搅拌叶片与所述绞龙交错设置,所述搅拌叶片呈倾斜状设置,所述搅拌叶片上开设有水平设置的通孔。

17.通过采用上述技术方案,通过将搅拌叶片和绞龙交错设置,在搅拌轴转动过程中绞龙实现运输同时搅拌,搅拌叶片能够提高搅拌混合效果,通过倾斜设置的搅拌叶片能够在转动过程中提供液体的轴向动力,使液体在轴向上混合更均匀,通孔设置则能够便于流体通过,降低阻力,同时液体通过通孔会形成流速较大的湍流,能够提高混合效果。

18.可选的,所述出料管上设有出料阀,所述出料管上固定连接并连通有循环管,所述循环管的另一端穿设于所述混合釜上部并与所述进料管连通,所述循环管上设有循环泵。

19.通过采用上述技术方案,出料阀能够便于进行釜体内的流体放料,同时在混合过程中,通过循环泵能够对混合釜底端的流体向上抽送,使底部由于密度较大而沉积的流体重新回到顶部,便于提高混合效果。

20.第二方面,本申请提供的一种内喷涂液的生产工艺采用如下的技术方案:一种内喷涂液的生产工艺,使用了上述的一种内喷涂液的生产设备,包括以下步骤:s1、开启搅拌装置;s2、按照配方称取液体原料通过液体进料口进入混合釜中; s3、称取固体粉末原料通过固体进料口加入混合釜中;s4、使用控温装置控制混合过程中温度维持在35℃;s5、降温到30℃放料。

21.通过采用上述技术方案,使用时,先开启搅拌装置,搅拌过程中下料,依次将液体原料通过液体进料口和进料管进行均匀下料进入混合釜内进行混合,然后将固体原料通过固体进料口进料通过混合釜进行混合,能够提高混合效果,并控制混合温度,实现将原料混合均匀,最后降温放料,能够提高混合效果。生产的内喷涂液质地均匀,不会产生沉淀,使用时无需稀释,通过雾化空气喷涂装置将其喷涂在生胎表面,干燥快。

22.可选的,液体原料包括水、脂肪醇聚氧乙烯醚moa

‑

6、d4乳液,固体原料包括石墨、

黄原胶、防腐防霉剂,固体原料均为粉剂。

23.通过采用上述技术方案,液体和固体粉剂进行混合,形成均匀的混合物流体。产出的内喷涂液为灰黑色内喷液,喷涂后易于观察,喷涂后易于控制,可防止胶囊和内衬层粘连,硫化后的轮胎内侧光量且平滑。产品能使胶囊和生胎之间有很好的滑移性能机硫化后脱模性能。

24.可选的,液体进料完毕后,启动循环泵将液体从混合釜下方向上抽送实现循环。

25.通过采用上述技术方案,在混合过程中启动循环泵实现循环,将混合釜底端的物料抽到顶端,能够提高混合效果。

26.综上所述,本申请包括以下至少一种有益技术效果:1.将液体原料通过液体进料口进料,通过进料管上的下料孔均匀下料,固体粉末通过固体进料口进料,搅拌装置进行混合,控温装置对混合釜内进行温度控制,成品通过出料管出料,进料管能够使液体通过进料管下端的下料孔逐渐均匀下料,提高混合均匀性和产品质量;2.通过固体进料口进料的粉末掉进筛子内,通过筛子转动带动粉末转动,在转动过程中逐渐下料,进料沿釜体内壁混合更加均匀一致;3.先开启搅拌装置,搅拌过程中下料,依次将液体原料通过液体进料口和进料管进行均匀下料进入混合釜内进行混合,然后将固体原料通过固体进料口进料通过混合釜进行混合,能够提高混合效果,并控制混合温度,实现将原料混合均匀,最后降温放料,能够提高混合效果和产品质量。生产的内喷涂液质地均匀,不会产生沉淀,使用时无需稀释,通过雾化空气喷涂装置将其喷涂在生胎表面,干燥快。

附图说明

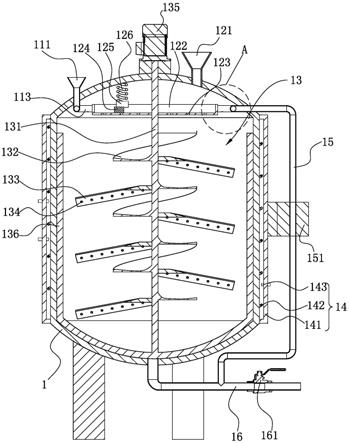

27.图1是本申请实施例的结构示意图。

28.图2是本申请实施例中突出控温装置的剖面图。

29.图3是本申请实施例中突出搅拌装置的局部结构示意图。

30.图4是图2中a部分的放大图。

31.附图标记说明:1、混合釜;111、液体进料斗;112、进料管;113、下料孔;121、固体进料斗;122、筛子;123、筛孔;124、震动块;125、弹块;126、弹簧;13、搅拌装置;131、搅拌轴;132、绞龙;133、搅拌叶片;134、通孔;135、搅拌电机;136、刮板;14、控温装置;141、夹套;142、电热丝;143、温度计;15、循环管;151、循环泵;16、出料管;161、出料阀。

具体实施方式

32.以下结合附图1

‑

4对本申请作进一步详细说明。

33.本申请实施例公开了一种内喷涂液的生产设备。

34.参照图1和图2,内喷涂液的生产设备包括混合釜1,混合釜1顶端开设有液体进料口,混合釜1顶端开设有固体进料口,混合釜1内设有搅拌装置13,混合釜1底端穿设有出料管16,混合釜1外壁设有控温装置14。使用时,通过将混合釜1进行混合,通过固体进料口和液体进料口实现固体和液体的进料,然后通过搅拌装置13对釜内的液体和固体进行搅拌混合,通过控温装置14进行控温,提高混合均匀的效果。生产的内喷涂液是一种含无机填料的

胎胚内脱模剂,用于胎胚的内测喷涂。产品能使胶囊和生胎之间有很好的滑移性能机硫化后脱模性能。

35.参照图2,搅拌装置13包括转动连接与混合釜1内沿混合釜1中轴线设置的搅拌轴131,釜体顶端靠近搅拌轴131的位置固定连接有搅拌电机135,搅拌电机135的输出轴与搅拌轴131的顶端固定连接。

36.参照图2和图3,搅拌轴131上固定连接有绞龙132,搅拌轴131上固定连接有搅拌叶片133,搅拌叶片133垂直于搅拌轴131设置。搅拌叶片133与绞龙132交错设置,搅拌叶片133呈倾斜状设置,搅拌叶片133上开设有水平设置的通孔134。通过搅拌电机135驱动搅拌轴131转动,带动搅拌叶片133和绞龙132转动,能够将混合釜1底部的液体向上输送,同时通过搅拌叶片133进行搅拌,搅拌叶片133的倾斜设置以及通孔134的设置都提高了釜体内流体的流动性,从而提高了搅拌效果。

37.参照图2和图3,绞龙132沿搅拌轴131的径向截面呈向下凹陷的弧形设置。弧形设置的绞龙132能够提高输送量,从而提高混合效果。

38.参照图2和图3,搅拌轴131底端固定连接有贴合混合釜1内侧壁的刮板136。刮板136贴合固体的底端和侧壁,搅拌轴131转动过程中,刮板136能够沿釜体内部对釜体内壁上沾附的流体进行刮除。

39.参照图2和图4,混合釜1内靠近液体进料口的位置固定连接有进料管112,进料管112位于混合釜1内部上方设置,进料管112呈环形设置位于混合釜1上端设置,进料管112下侧均匀开设有多个下料孔113。混合釜1靠近液体进料口的位置固定连接有液体进料斗111。通过液体进料斗111实现液体进料,液体进入进料管112内,通过进料管112下侧的下料孔113沿釜体内均匀流出,提高进料的均匀性,进而提高混合的均匀性。

40.参照图2和图4,混合釜1靠近固体进料口的位置固定连接有固体进料斗121。混合釜1靠近固体进料口下方的位置转动连接有水平设置的筛子122,筛子122与搅拌轴131固定连接。筛子122随搅拌轴131在水平面内转动,筛子122呈圆形位于进料管112内,筛子122上均匀开设有筛孔123。使用时,通过固体进料斗121进料,固体粉末落入筛子122中,通过搅拌轴131带动筛子122转动,能够将固体粉末逐渐洒落,实现均匀进料和均匀混合的效果。

41.参照图2,混合釜1内固定连接弹簧126,弹簧126朝向筛子122设置,弹簧126远离混合釜1的一端固定连接有弹块125,筛子122上固定连接有震动块124,筛子122每转动一圈,震动块124与弹块125抵触并在弹簧126的弹性作用下脱离。筛子122随搅拌轴131转动,能够带动筛子122上的震动块124转动,筛子122每转动一圈,震动块124与弹性块抵触然后脱离,每转动一圈实现一次震动过程,提高筛子122上的固体粉末落下的均匀性,同时减少固体粉末在筛子122上的积存。

42.参照图2,控温装置14包括固设于混合釜1外壁的夹套141,夹套141内均匀盘设有电热丝142。夹套141内还设有导热油和温度计143。通过电热丝142对导热油进行加热,间接对导热油进行导热,能够提高对混合釜1的均匀控温效果。

43.参照图2,出料管16上设有出料阀161,出料管16上固定连接并连通有循环管15,循环管15的另一端穿设于混合釜1上部并与进料管112固定连接并连通,循环管15上固设有循环泵151。使用时,通过打开出料阀161,流体通过出料管16出料,然后循环管15能够便于将混合釜1底端的流体向上抽到上方,使釜体上下混合更加均匀一致,提高产品质量。

44.本申请实施例一种内喷涂液的生产设备的实施原理为:使用时,通过液体进料斗111实现液体进料,液体通过环形的进料管112下的下料孔113沿釜体内均匀下料,同时固体粉末通过筛子122转动均匀下料,原料下料均匀有助于混合均匀,在进行搅拌混合的过程中通过启动循环泵151能够将釜体内下方的物料和上方的物料进行循环混合,绞龙132和倾斜设置的搅拌叶片133也能够提高液体的轴向流动性和流动范围,提高混合的均匀性,提高产品质量。

45.本申请实施例还公开一种内喷涂液的生产工艺。

46.一种内喷涂液的生产工艺包括以下步骤:(1)开启搅拌装置;(2)称取水、脂肪醇聚氧乙烯醚moa

‑

6、d4乳液通过液体进料口进入混合釜中,液体进料完毕后,启动循环泵将液体从混合釜下方向上抽送实现循环;(3)称取石墨、黄原胶、防腐防霉剂通过固体进料口加入混合釜中;(4)使用控温装置控制温度维持在35℃同时搅拌2小时;(5)降温到30℃放料。

47.使用时,先开启搅拌装置,搅拌过程中下料,依次将液体原料通过液体进料口和进料管进行均匀下料进入混合釜内进行混合,然后将固体原料通过固体进料口进料通过混合釜进行混合,能够提高混合效果,并控制混合温度,实现将原料混合均匀,最后降温放料,能够得到混合均匀,质量良好的内喷涂液产品。产出的内喷涂液为灰黑色内喷液,喷涂后易于观察,喷涂后易于控制。可防止胶囊和内衬层粘连,硫化后的轮胎内侧光量且平滑。生产的内喷涂液质地均匀,不会产生沉淀,使用时无需稀释,通过雾化空气喷涂装置将其喷涂在生胎表面,干燥快。

48.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1