一种规模化制备氧化铝微球的装置

1.本发明涉及氧化铝微球制备领域,特别是涉及一种规模化制备氧化铝微球的装置。

背景技术:

2.活性氧化铝具有高孔容、高比表面积、高强度、良好的热稳定性等一系列优越特性,是一种理想的催化剂载体,目前氧化铝催化剂载体的市场占有率高达60%。其中,粒径分布均一、球形度良好的氧化铝微球能够以点接触的形式均匀填充在反应器内,促进流体的均匀分布、提高耐磨性。当微球的粒径进一步降低至亚毫米级,能够进一步降低内扩散传质阻力,提高催化效率。然而传统的氧化铝微球制备方法可控性差,因此只能得到粒径在100μm以下或1000μm以上的氧化铝微球,而且得到的微球存在粒径分布不均匀、成球率低等问题。

3.微通道能够精准控制流动,强化传质与传热,因此广泛应用于单分散液滴、微球的制备过程。然而,单个微通道的生产效率低下,以同轴环管型微通道制备氧化铝微球为例,产量仅为1g/h,远远无法满足工业应用的需求。

技术实现要素:

4.本发明的目的是提供一种规模化制备氧化铝微球的装置,以解决上述现有技术存在的问题,在保证微球具有较好球形度和单分散性的同时,提高微球产量。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种规模化制备氧化铝微球的装置,包括依次键合密封连接的连续相分布层、分散相分布层和液滴生成层;所述连续相分布层上开设有连续相通道,所述连续相通道包括均匀开设于连续相分布层上的多个自中心向外呈放射状的主干通道,所述主干通道末端开设有对称的分支通道,所述分支通道末端开设有连续相流体出口;所述分散相分布层上开设有分散相通道,所述分散相通道与所述连续相通道结构相同,所述分散相通道末端开设有与所述液滴生成层连通的分散相流体出口,所述分散相分布层上开设有连续相自分布层向液滴生成层流动的中间通道,所述连续相自分布层向液滴生成层流动的中间通道与所述分散相流体出口依次交错设置;所述液滴生成层开设有多个t型通道,所述t型通道副通道的一端与所述分散相流体出口连通,另一端与主通道连通,多个所述t型通道的主通道两两合并连通后与所述液滴生成层中心处的出口管连通,所述出口管末端连通有油柱;所述连续相分布层上开设有连续相入口和分散相入口,所述连续相入口通过软管连接有第一平流泵,所述第一平流泵连接有连续相存储罐,所述分散相入口通过软管连接有第二平流泵,所述第二平流泵连接有分散相存储罐。

7.可选的,所述连续相通道包括均匀开设于连续相分布层上的八个自中心向外呈放射状的主干通道,所述主干通道末端开设有对称的两个第一分支通道,所述第一分支通道末端开设有对称的两个第二分支通道,每个所述第二分支通道末端均开设有连续相流体出

口;所述分散相通道与所述连续相通道结构相同;所述液滴生成层开设有32个t型通道,所述副通道末端开设有连接通孔,所述t型通道副通道的末端通过对应的连接通孔与所述分散相流体出口连通,32个所述t型通道的主通道两两合并连通两次后与所述液滴生成层中心处的出口管连通,所述出口管末端连通有油柱。

8.可选的,所述连续相分布层、分散相分布层和液滴生成层上均分别开设有四个定位孔,所述连续相分布层、分散相分布层和液滴生成层通过穿设于定位孔内的定位装置实现定位后经热压密封键合;所述连续相分布层上开设有连续相入口和分散相入口,所述连续相通道与所述连续相入口连通,所述连续相入口通过软管与所述第一平流泵连接,所述分散相通道与所述分散相入口连通,所述分散相入口通过软管与所述第二平流泵连接。

9.可选的,所述液滴生成层包括结构相似且上下对称设置的上层板和下层板,所述上层板下端开设有所述t型通道的主通道,所述下层板上端开设有所述t型通道的主通道和副通道,所述出口管设置于所述下层板下端;所述液滴生成层上与连续相分布层、分散相分布层的连接通孔设于上层板与t型通道主通道、副通道起始入口对应的位置处。

10.可选的,所述主干通道为直线型阶梯状通道;所述分支通道为经平滑处理后的树状分支通道;所述分支通道均具有流体稳定段。

11.可选的,所述液滴生成层的下层板中心处有直径为1

‑

10mm的圆形流体出口,32个所述t型通道的主通道两两合并连通两次后与所述流体出口连通;所述出口管设置于所述流体出口处。

12.可选的,所述t型通道的主通道尺寸为0.5

‑

3mm,副通道尺寸为0.1

‑

2mm,且主通道和副通道与圆心连线的夹角为1

‑

20

°

。

13.本发明相对于现有技术取得了以下技术效果:

14.本发明提出的规模化制备亚毫米级单分散液滴的装置,连续相流体和分散相流体流经分布器后分散为32股独立的流体,再分别流入32个完全相同的t型通道生成液滴,每个通道生成的液滴最终汇聚到中心出口流出,液滴流经热油浴后完成固化变为凝胶微球,经干燥、煅烧后得氧化铝微球。本发明装置可在保证微球具有较好球形度和单分散性(<5%)的同时,将微球产量提升至500g/天。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

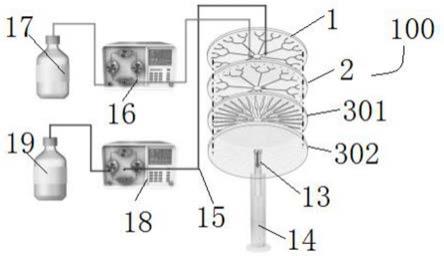

16.图1为本发明整体结构示意图;

17.图2为本发明连续相分布层、分散相分布层和液滴生成层结构示意图;

18.其中,100为规模化制备氧化铝微球的装置、1为连续相分布层、2为分散相分布层、3为液滴生成层、301为上层板、302为下层板、4为主干通道、5为分支通道、6为连续相流体出口、7为分散相通道、8为分散相流体出口、9为连续相自分布层向液滴生成层流动的中间通道、10为t型通道、11为副通道、12为主通道、13为出口管、14为油柱、15为软管、16为第一平流泵、17为连续相存储罐、18为第二平流泵、19为分散相存储罐、20为定位孔、21为连续相入

口、22为分散相入口、23为流体出口。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明的目的是提供一种规模化制备氧化铝微球的装置,以解决上述现有技术存在的问题,在保证微球具有较好球形度和单分散性的同时,提高微球产量。

21.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

22.参考附图1和附图2所示,本发明提供一种规模化制备氧化铝微球的装置100,包括依次固定连接的连续相分布层1、分散相分布层2和液滴生成层3,连续相分布层1、分散相分布层2和液滴生成层3为圆盘状结构,圆盘状结构的尺寸相同且具有相同的纵向中心线;连续相分布层1上开设有连续相通道,连续相通道包括均匀开设于连续相分布层上的多个自中心向外呈放射状的主干通道4,主干通道4末端开设有对称的分支通道5,分支通道5末端开设有连续相流体出口6;分散相分布层2上开设有分散相通道7,分散相通道7与连续相通道结构相同,分散相通道7末端开设有与液滴生成层连通的分散相流体出口8,分散相分布层2上开设有连续相自分布层向液滴生成层流动的中间通道9,连续相自分布层向液滴生成层流动的中间通道9与分散相流体出口依次交错设置;液滴生成层开设有多个t型通道10,t型通道10一端的副通道11与分散相流体出口连通,副通道11另一端与主通道12连通,多个t型通道10的主通道12两两合并连通后与液滴生成层3中心处的出口管13连通,出口管13末端连通有油柱14,油柱14采用装有油的顶部开口的管柱;连续相分布层1上开设有连续相入口21和分散相入口22,连续相通道与连续相入口21连通,连续相入口21通过软管15与第一平流泵16连接,分散相通道与分散相入口22连通,分散相入口22通过软管15与第二平流泵18连接,第一平流泵16连接有连续相存储罐17,第二平流泵18连接有分散相存储罐19。

23.具体的,连续相通道包括均匀开设于连续相分布层上的八个自中心向外呈放射状的主干通道4,主干通道4末端开设有对称的两个第一分支通道,第一分支通道末端开设有对称的两个第二分支通道,每个第二分支通道末端均开设有连续相流体出口6;分散相通道与连续相通道结构相同;液滴生成层3开设有32个t型通道10,t型通道10的主通道12对称设置,且副通道11末端开设有连接通孔,t型通道10一端的副通道通过对应的连接通孔与分散相流体出口连通,另一端与主通道12连通,连续相自分布层向液滴生成层流动的中间通道9与连续相流体出口连通,32个t型通道10的主通道12两两合并连通两次后与液滴生成层中心处的出口管13连通。

24.优选的,连续相分布层1、分散相分布层2和液滴生成层3上均分别开设有四个定位孔20,连续相分布层1、分散相分布层2和液滴生成层3通过穿设于定位孔20内的定位装置实现定位后经热压密封键合连接。

25.进一步优选的,液滴生成层3包括结构相似且上下对称设置的上层板301和下层板302,上层板301下端开设有t型通道10的主通道12,下层板302上端开设有t型通道10的主通

道12和副通道11,出口管13设置于下层板302下端;副通道11末端开设有连接通孔,t型通道10副通道的末端通过对应的连接通孔与分散相流体出口连通。主干通道为带有缓冲槽的直线型阶梯状通道;分支通道为经平滑处理的树状分支通道;分支通道具有流体稳定段;各级通道末端所在的圆周半径依次增大。液滴生成层3的下层板302中心处有直径为1

‑

10mm的圆形流体出口23,32个t型通道10的主通道两两合并连通两次后与流体出口23连通;出口管13设置于流体出口23处。t型通道10的主通道12尺寸为0.5

‑

3mm,副通道11尺寸为0.1

‑

2mm,且主通道12和副通道11与圆心连线的夹角为1

‑

20

°

。

26.连续相流体分布层1和分散相流体分布层2通过软管与两台平流泵连接,产物经出口塑料管直接流入热油柱,液滴在热油柱中沉降、固化变为凝胶微球,将得到的凝胶微球干燥、煅烧即可得到氧化铝微球。本发明通过平行放大的形式实现了高性能氧化铝微球的规模化制备,制备得到的氧化铝微球具备以下特点:(1)粒径处于亚毫米级(0.1

‑

1mm)且分布均一(变异系数小于5%)(2)高孔容(>1ml/g)、高比表面积(>280m2/g)、介孔孔径分布均匀。

27.下面通过几个具体的实施例进一步说明规模化制备氧化铝微球的装置。

28.实施例1

29.采用图1所示的一种规模化制备单分散氧化铝微球的装置进行实验,分散相选用固含量7.5wt%的铝溶胶,首先调节连续相流量,使连续相充满连续相流体分布层并流入液滴生成层,再从出口流出,连续相流量最终稳定在20

‑

30ml/min。然后调节分散相流量为6

‑

15ml/min,使分散相充满分散相流体分布层并流入液滴生成层,进一步在连续相的剪切作用下生成液滴。液滴在油柱中固化得到凝胶微球,经干燥、煅烧后得到直径为672.6μm、变异系数为3.48%的氧化铝微球。氮气吸附结构表明微球的比表面积和孔容分别为291.7m2/g和1.00ml/g。

30.实施例2

31.本实施例与实施例1的区别仅在于:所采用的连续相流量由20

‑

30ml/min调节为50

‑

64ml/min。

32.本实施制备的氧化铝微球直径598.1μm,变异系数2.58%。

33.在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

34.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1