一种具有高气液传质率的孔型筛板的制作方法

1.本发明属于气液传质技术领域,尤其涉及一种具有高气液传质率的孔型筛板。

背景技术:

2.多孔式筛板是气液传质反应器中优化传质率的一种构件,广泛应用于各种筛板式反应塔中。在化工领域,筛板式反应器用于精馏、吸收、解吸、汽提、萃取、冷却等各个方面,应用领域遍及基础化学、石油化工、化纤等所有化工领域。在环保领域,如在烟气湿法脱硫喷淋塔中,多孔式筛板也用于增强烟气脱硫和除尘的效果。

3.筛板式反应塔的基本工作原理是,反应气体从筛板的下方通过筛板孔向上方流动,而反应液体从筛板的上方向下喷淋,通过筛板孔向下方流动。反应气体与反应液体在筛板上的开孔处相遇,气体从开孔处向上流动,而液体从开孔处向下流动,两者互相沖撞混合,在筛板上方产生泡沫状沸腾层,从而增大反应气体和反应液体的接触面积和混合程度,提高反应气体和反应液体之间的传质率,加快气液中所含反应物的反应速度。

4.筛板式反应塔的优点是反应气体和反应液体的流量大,不易堵塞,可用于需要大流量的场合,如前面提到的烟气湿法脱硫装置,受结构的限制,筛板式反应塔的缺点是反应时间较短,反应效率较低,为增加反应效率,有时不得不提高气体的流速,此时就需要增大筛板上下气体的压差,提高液体的喷淋流量,这就增加了反应塔的能耗。

5.此外,在反应气体和反应液体的流量发生改变的情况下,筛板上方的泡沫状沸腾层可能会出现不稳定的现象,会恶化气液反应的效率。

6.因此,需要一种传质率更高、能耗更低、稳定工作范围更大的筛板式反应器。

技术实现要素:

7.为了解决上述技术问题,本发明提供一种具有高气液传质率的孔型筛板,筛板上设置有第一异形孔和第二异形孔,所述第一异形孔内包括中心主孔一、外围分岔副孔一、边缘线型一,所述第二异形孔内包括中心主孔二、外围分岔副孔二、外围分岔副孔三、边缘线型二,所述第一异形孔按等距对称方式二维排列在筛板上,所述第二异形孔也按等距对称方式排列在筛板上,且第二异形孔设置在第一异形孔排列后的空隙内。

8.优选的,所述外围分岔副孔一的个数为四个,四个所述外围分岔副孔一分别设置在中心主孔一的上下左右位置,所述边缘线型一设置在外围分岔副孔一的外部边缘位置。

9.优选的,所述外围分岔副孔二、外围分岔副孔三的个数均为多个,所述外围分岔副孔二、外围分岔副孔三分别交替设置在中心主孔二外部,所述边缘线型二的个数为多个,且多个边缘线型二分别设置在外围分岔副孔二、外围分岔副孔三的外部边缘位置。

10.优选的,所述外围分岔副孔一、外围分岔副孔二、外围分岔副孔三的形状均为梯形、矩形、椭圆形或水滴形中的一种。

11.优选的,所述中心主孔一、中心主孔二的形状均为圆孔、椭圆孔、方孔或矩形孔中的一种。

12.优选的,所述中心主孔一、中心主孔二的特征长度均为5

‑

50mm。

13.优选的,所述外围分岔副孔一的长度是中心主孔一的特征长度的0.5

‑

3倍。

14.优选的,所述边缘线型一、边缘线型二的形状均为锯齿形,且边缘线型一、边缘线型二的齿顶角角度均为30

‑

120

°

,齿边长度均为1

‑

5mm。

15.优选的,所述外围分岔副孔二、外围分岔副孔三的尺寸不同,且所述外围分岔副孔二、外围分岔副孔三的个数均为2

‑

4个。

16.优选的,所述筛板的开孔率为0.2

‑

0.5,所述筛板开孔的孔边缘周长与孔面积之比为0.2

‑

1.0mm/mm2。

17.与现有技术相比,本发明的有益效果为:

18.1、本发明在筛版上按等距对称方式排列第一异形孔和第二异形孔,其中第一异形孔和第二异形孔均由中心主孔和外围分岔副孔组成,并将孔的边缘线设置为锯齿形,在相同的开孔率下,这种开孔方式大大提高了筛板开孔的孔缘周长与孔面积的比,筛板开孔的孔缘周长与孔面积之比比普通筛板大2

‑

5倍,显著增大了气液反应物的接触面积,提高了气液反应物之间的传质率,改善了气液反应的效率。

19.2、本发明由中心主孔和外围分岔副孔组成异形孔,且两个异形孔的形状和尺寸不相同,加强了气流的扰动能力,能够更好地将反应液体破碎为尺寸更小的液滴,增高了筛板上方泡沫状气液混合物的高度,增加了气液反应物的反应强度和反应时间,提高了反应的效率。

20.3、本发明的中心主孔和外围分岔副孔在筛板不同位置上,形成了形状和尺度不相同的孔洞,使筛板上方的泡沫状气液混合物能够在更大范围内保持稳定。

附图说明

21.图1是本发明的第一异形孔的结构示意图;

22.图2是本发明的第二异形孔的结构示意图;

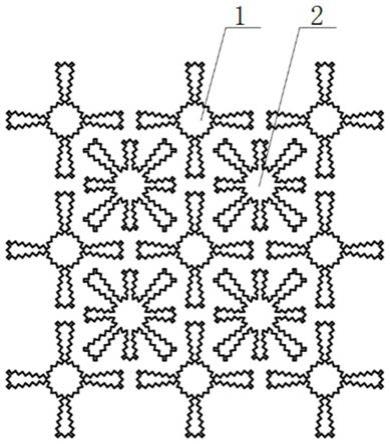

23.图3是本发明的第一异形孔和第二异形孔组成的筛板开孔结构示意图;

24.图4是本发明的实施例1中反应塔筛板的俯视图。

25.图中:

26.1、第一异形孔;11、中心主孔一;12、外围分岔副孔一;13、边缘线型一;2、第二异形孔;21、中心主孔二;22、外围分岔副孔二;23、外围分岔副孔三;24、边缘线型二。

具体实施方式

27.以下结合附图对本发明做进一步描述:

28.实施例:

29.如附图1

‑

3所示,本发明提供一种具有高气液传质率的孔型筛板,筛板上设置有第一异形孔1和第二异形2,所述第一异形孔1内包括中心主孔一11、外围分岔副孔一12、边缘线型一13,所述外围分岔副孔一12的个数为四个,四个所述外围分岔副孔一12分别设置在中心主孔一11的上下左右位置,所述边缘线型一13设置在外围分岔副孔一12的外部边缘位置;所述第二异形孔2内包括中心主孔二21、外围分岔副孔二22、外围分岔副孔三23、边缘线型二24,所述外围分岔副孔二22、外围分岔副孔三23的个数均为多个,所述外围分岔副孔二

22、外围分岔副孔三23分别交替设置在中心主孔二21外部,所述边缘线型二24的个数为多个,且多个边缘线型二24分别设置在外围分岔副孔二22、外围分岔副孔三23的外部边缘位置;所述第一异形孔1按等距对称方式二维排列在筛板上,所述第二异形孔2也按等距对称方式排列在筛板上,且第二异形孔2设置在第一异形孔1排列后的空隙内。

30.具体的,所述外围分岔副孔一12、外围分岔副孔二22、外围分岔副孔三23的形状均为梯形、矩形、椭圆形或水滴形中的一种。

31.具体的,所述中心主孔一11、中心主孔二21的形状均为圆孔、椭圆孔、方孔或矩形孔中的一种。

32.具体的,所述中心主孔一11、中心主孔二21的特征长度均为5

‑

50mm。

33.具体的,所述外围分岔副孔一12的长度是中心主孔一11的特征长度的0.5

‑

3倍。

34.具体的,所述边缘线型一13、边缘线型二24的形状均为锯齿形,且边缘线型一13、边缘线型二24的齿顶角角度均为30

‑

120

°

,齿边长度均为1

‑

5mm。

35.具体的,所述外围分岔副孔二22、外围分岔副孔三23的尺寸不同,且所述外围分岔副孔二22、外围分岔副孔三23的个数均为2

‑

4个。

36.具体的,所述筛板的开孔率为0.2

‑

0.5,所述筛板开孔的孔边缘周长与孔面积之比为0.2

‑

1.0mm/mm2。

37.实施例1:

38.如附图4所示,采用本发明的筛板用于湿法脱硫喷淋塔中:

39.湿法脱硫喷淋塔具有竖直的圆柱形塔身,在塔身的上方有雾化喷淋喷嘴,向下方喷淋含有caco3的浆液,锅炉烟气从塔的下部进入,烟气中的so2与喷淋浆液中的caco3反应,生成caso3,caso3落入塔底的浆液池,与鼓入浆液池中的氧气反应,生成caso4·

h2o,然后被回收利用,反应后,烟气中的so2含量降低到环保标准所要求的指标。

40.采用本发明/发明孔型的筛板安装于脱硫塔的中部,在烟气进口的上方、浆液喷淋喷嘴的下方。烟气和喷淋浆液在筛板处交汇,烟气和浆液的混合物在筛板上方形成泡沫状沸腾反应层,使烟气中的so2与浆液中的caco3发生反应,除去烟气中所含的硫化物。实践表明,采用本发明/发明孔型的筛板,在降低烟气进口压力、减少浆液喷淋流量的情况下,仍然可以提高烟气的脱硫率,降低排出烟气中的硫化物含量。

41.在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括至少一个该特征。

43.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通

技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1