一种耐火、耐辐照型金属纤维过滤器

1.本发明涉及一种耐火、耐辐照型金属纤维过滤器,主要用于核设施火灾条件下的放射性气体通风过滤,同时有效阻止火势进一步蔓延,该过滤器还可用于核设施其他放射性辐照环境下的气体过滤。

背景技术:

2.乏燃料后处理是实现核燃料闭合循环的关键步骤,它能充分利用铀资源、安全妥善管理放射性废物,对于核能的可持续发展具有重要意义。乏燃料中包含了大量的放射性裂变产物,为了保证工作人员免遭放射性危害,同时避免对环境造成放射性污染,后处理厂需要根据实际工艺环境,合理设计通风净化系统,对厂区内可能存在的放射性物质进行净化过滤。通风净化系统的设计一方面要考虑常规运行条件下的过滤功能,同时还要考虑发生火灾时系统的适用性。环保部最新发布的《乏燃料后处理设施安全要求》试行版中对通风系统在火灾条件下的功能提出了明确要求,研发设计具有耐火性能的通风净化设备对于提高特殊环境下系统的生存能力具有重要意义。

3.参照ej/t938

‑

95《核燃料后处理厂通风与空气净化设计规定》以及gb/t17939

‑

2008《核级高效空气过滤器》,目前核级高效过滤器主要为折叠型玻璃纤维过滤器,其特点是采用超细玻璃纤维滤纸做成折叠型,从目前的使用经验来看主要存在以下几个弊端:(1)滤纸的结构强度较差,制作和安装时容易损坏;(2)容尘量低,特别是以2.5倍初阻力为终阻力标准时过滤器更换频繁;(3)材料的初阻力较大,对过滤器的结构和风机的要求较高。除此以外,玻璃纤维的耐温上限为260℃,火灾条件下的烟气温度可能会高达800℃,此时玻璃纤维很可能已经融化,完全丧失对放射性物质的过滤能力,环保部最新发布的《乏燃料后处理设施安全要求》试行版中针对通风系统设计提出明确要求:“通风系统的设计和控制应实现预防和缓解火灾后果的目标,在尽可能长时间保持动态密封系统、保护最后一级过滤的同时,还要限制火灾蔓延”,因此,开发新型耐火滤材对于保证火灾条件下通风净化系统过滤效率,乃至整个厂房的安全性至关重要。近年来,耐高温过滤材料得到了快速发展,涌现出了包括pps纤维、聚酰亚胺纤维(p84)、聚四氟乙烯纤维、聚偏氟乙烯膜、陶瓷材料和金属材料等不同材质的滤料,在这些新型滤料中仅有陶瓷材料和金属材料能够满足超高温(>450℃)的使用要求。

4.传统陶瓷滤材是由陶瓷粉末烧结而成,过滤精度较高,但透气性差,阻力较大,近年来发展了高孔隙率和高透气系数的陶瓷纤维滤料,主要应用于高温烟气过滤方面,其优点是具有优良的热稳定性和化学稳定性,它的工作温度可达1000℃,陶瓷纤维过滤材料的比表面积较大,过滤效果好。相比于泡沫陶瓷,具有更小的孔径,更高的过滤精度。研究表明,陶瓷纤维过滤器的除尘效率高,可达99%以上。但是,陶瓷纤维过滤器的阻力仍然比普通纤维过滤器的阻力高,在相同驱动力条件下容尘能力受限,并且延展性和韧性较差,难于与系统整体封接。

5.金属过滤料主要包括烧结金属粉末和烧结金属纤维毡,烧结金属粉末材料由金属

粉末烧结而成,过滤精度相对较高但通透性较差,阻力较大;烧结金属纤维毡一般由316l不锈钢或fecral合金材料制成,其透气系数比粉末材料要高得多。相比于陶瓷材料,金属纤维的塑性较好,可以根据需求任意改变结构形状,由于滤材基体为316l等金属材质,允许采用常规焊接工艺解决火灾高温条件下的密封性难题。金属纤维过滤器具有出色的耐温性能,316l不锈钢的熔点为1400℃,在高温下可以承受相对较高的热膨胀而不发生烟气泄露。除此以外,金属纤维滤材还具有良好的耐酸碱腐蚀、耐放射性辐照和耐湿性能,过滤器达到终阻力后可以通过溶液进行反复冲洗,实现过滤器的重复利用,在满足使用要求的同时提高了设备的经济性。

技术实现要素:

6.本发明涉及一种耐火、耐辐照型金属纤维过滤器,主要用于核设施火灾条件下的放射性气体通风过滤,同时有效阻止火势进一步蔓延,该过滤器还可用于核设施其他放射性辐照环境下的气体过滤。

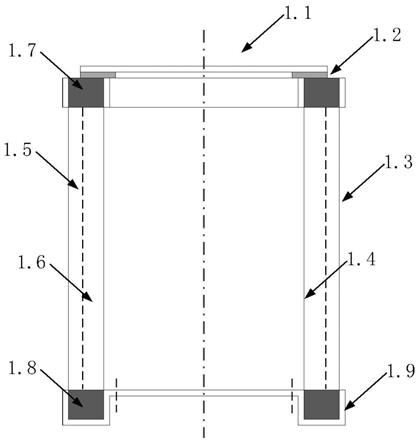

7.本发明的目的是这样实现的:包括过滤器滤芯本体1.3~1.6、设置在过滤器滤芯本体上下两端的上密封段和下密封段1.7、1.8、通过密封垫设置在上密封段上端的密封端盖、设置在下密封段下端的过滤器底座1.9,过滤器滤芯本体包括外层护网1.3、内层护网1.4、预过滤器1.5和精过滤器1.6,两级组合式过滤器实现对亚微米至毫米级碳烟类放射性气溶胶高效去除。

8.本发明还包括这样一些结构特征:

9.1.所述外层防护网1.3是由孔径为亚毫米级的不锈钢烧结丝网形成的多孔结构,所述内层防护网1.4是由不锈钢冲孔板构成的支撑结构,所述预过滤器1.5是由多层蓬松金属纤维构成的组合型过滤器,所述精过滤器1.6是由烧结金属纤维构成的高效过滤器,过滤器采用三角形褶型结构。

10.2.精过滤器1.6的上下两端分别与上下密封段1.7和1.8采用焊接固定。

11.3.所述过滤器底座1.9是一个圆环形金属槽型结构。

12.4.所述过滤器底座1.9是一个圆环形金属槽型结构。

13.与现有技术相比,本发明的有益效果是:本发明提出一种新型的耐火、耐辐照型金属纤维过滤器,主要包含组合型预过滤器和褶型精过滤器以及附属部件,过滤器整体采用紧凑一体化布置,具有过滤效率高、流动阻力小、容尘量大以及耐温耐辐照等优点,能够用于乏燃料后处理厂以及其他核设施火灾条件下的放射性气体通风过滤。本发明的过滤器耐温、耐辐照,能够在火灾叠加强放射性辐照环境下连续可靠运行。本发明结构简单,布局紧凑,占用空间小。本发明的过滤器整体采用优化设计,流动阻力小,过滤效率高,容尘能力强。

附图说明

14.图1为耐火、耐辐照型金属纤维过滤器结构示意图。

15.图2为耐火、耐辐照型金属纤维过滤器滤芯结构。

16.图3为耐火、耐辐照型金属纤维过滤器滤芯俯视图。

具体实施方式

17.下面结合附图与具体实施方式对本发明作进一步详细描述。

18.结合图1至图3,本发明的这种过滤器主要由密封端盖1.1、密封垫1.2、过滤器滤芯本体1.3~1.6、过滤器上下密封段1.7和1.8以及过滤器底座1.9等几部分组成。

19.所述的密封端盖1.1是一个位于过滤器顶部位置的可拆卸的圆盘形密封结构,其采用螺栓结构与过滤器滤芯本体相连接,其功能主要是用于过滤器滤芯的安装和更换,同时防止过滤器使用过程中气体泄漏。在过滤器滤芯安装和更换过程中,密封端盖1.1可以进行拆卸,安装和更换完成后再进行密封,该密封端盖结构能够有效防止气体从顶部泄漏,进而造成过滤器的击穿失效。所述的密封垫1.2是一个石墨垫圈结构,主要用于密封端盖1.1与过滤器本体之间的密封,该密封垫具有耐温、耐辐照等优点,能够在火灾和放射性环境下保持稳定的密封效果。所述的过滤器滤芯本体1.3~1.6包含了外层防护网1.3、内层防护网1.4、预过滤器1.5和精过滤器1.6等几部分,两级组合式过滤器能够实现对亚微米至毫米级碳烟类放射性气溶胶高效去除。外层防护网1.3是由孔径为亚毫米级的不锈钢烧结丝网形成的多孔结构,该结构位于整个过滤器的最外围,一方面为预过滤器1.5提供机械支撑,保证过滤器具有足够的结构强度,另一方面也构成了过滤器的第一级过滤层,主要通过物理拦截的方式对通风气体中的大尺寸碳烟类絮状物进行初步过滤,防止过滤器在启动初期阶段出现堵塞;所述的内层防护网1.4是由不锈钢冲孔板构成的支撑结构,该结构位于整个过滤器的最内侧,主要用于支撑精过滤器,防止载气流动过程中导致的精过滤器褶型结构发生形变。

20.预过滤器1.5是由多层蓬松型金属纤维构成的组合型过滤器,可以是环形的波浪状凸起结构。蓬松金属纤维具有孔隙率大、结构疏松等显著特点,能够在很小的流动阻力条件下实现较大的容尘能力,由蓬松金属纤维构成的预过滤器主要用于对微米级气溶胶的去除,尽可能降低精过滤器1.6的容尘负担,以此来延长过滤器的连续运行时间而不超过最大阻力。所述的预过滤器1.5具有容尘量大、阻力小等优点,纤维层数和排列顺利采用优化算法进行设计,确保过滤效率、流动阻力和容尘特性匹配最优,预过滤器采用大尺寸圆弧形褶结构,最大程度的扩展流通面积,以此降低表观气速,进而增加过滤效率同时降低流动阻力。所述的精过滤器1.6是由烧结金属纤维构成的高效过滤器,过滤器采用三角形褶型结构,褶间距和褶深采用优化设计,能够保证最佳的流量分配特性,确保过滤器在尽可能低的表观气速条件下流量分配均匀,进而保证更高的过滤效率和更低的流动阻力。所述的过滤器上下密封段1.7和1.8,其特征是通过电阻焊实现的过滤器上下两端的固定和密封,能够满足高温条件下的密封要求。所述的过滤器底座1.9是一个圆环形金属槽型结构,金属槽通过机械精加工制造而成,为过滤器提供整体支撑,同时该圆环形金属槽也构成了过滤器的底部出气通道。耐火型金属纤维过滤器采用紧凑一体化布置,整体结构耐温耐辐照,且占用的空间体积较小,还能够根据实际工程需求进行组合方案和结构形式上的灵活更改,便于工程实际应用。

21.为了实现这一目标,预过滤器1.5的组合方案采用了优化算法进行设计,方程(1)和(2)分别展示了单层金属纤维滤材对气溶胶的过滤效率和流动阻力的预测关联式,从方程中可以看到,金属纤维过滤性能主要与纤维滤材的孔隙率、纤维丝径以及纤维厚度有关,因此在预过滤器1.5的组合方案优化过程中对丝径为2μm、4μm、6μm、8μm、12μm以及20μm等多

种结构的纤维滤料进行组合方案优化。

[0022][0023][0024]

由于每一种结构的纤维滤材结构参数不同,由此导致的过滤性能也存在较大差异,相应的组合方案有数以百计甚至成千上万种,为了根据工程实际需求筛选出最佳的组合方案,采用式(3)所示的组合优化算法,对所有的排列组合方案进行穷举分析,并依据最优化判定准则进行逐级筛选,最终获得效率、阻力以及容尘性能最优的组合方案。

[0025][0026]

精过滤器1.6是由烧结金属纤维构成的高效过滤器,待过滤气体从侧面沿径向进入过滤器内部,并沿中心轴线向下流出。精过滤器采用三角褶型结构,且组成圆环形结构,褶角处通过圆弧进行过渡,褶间距和褶深采用数值仿真算法进行优化设计,能够保证气体在褶角之间具有最佳的流量分配特性,确保过滤器在尽可能低的表观气速条件下流量分配均匀,进而保证更高的过滤效率和更低的流动阻力。精过滤器1.6的上下边界分别与过滤器上下密封段1.7和1.8相配合,防止气体从密封面处发生泄漏进而造成放射性的不可控释放,考虑气体高温、高放射性特征,密封段采用电阻焊实现的过滤器上下两端的固定和密封,弥补了传统密封胶不耐高温的短板,能够满足高温条件下的密封要求。过滤器连同密封段整体被固定在底座1.9上,底座1.9是一个通过机械精加工制造而成的圆环形金属槽,为过滤器提供整体支撑,同时该圆环形金属槽也构成了过滤器的底部出气通道,并与载气系统通道相连。预过滤器1.5、精过滤器1.6和内外防护网采用整体一体化布置,结构紧凑,空间体积小,能够根据现场实际需求进行灵活布置。

[0027]

过滤器总体上为圆柱形结构,从外向内采用同轴对称布置,外层防护网1.3、内层防护网1.4分别位于过滤器的最外围和最内侧,并通过焊接的方式固定在过滤器底座1.9上,主要构成了过滤器的结构骨架,同时也为预过滤器1.5和精过滤器1.6提供机械支撑。预过滤器1.5的外表面与外层防护网1.3内表面相接触,预过滤器1.5的内表面与精过滤器1.6的外表面相接触。预过滤器1.5采用多层蓬松纤维组合叠加制成,组合纤维层之间直接接触,并利用上下密封段1.7和1.8进行密封和固定,预过滤器1.5采用大尺寸圆弧形褶结构,

最大程度的扩展流通面积。精过滤器1.6采用特定孔隙率及纤维丝径的烧结金属纤维轧褶而成,外围褶角尖部与预过滤器1.5内表面相接触,内部褶角尖部与内层防护网1.4相接触,精过滤器1.6的褶角、褶深以及褶角处的圆弧尺寸采用优化设计,能够保证最佳的流量分配特性和最小的流动阻力。精过滤器1.6的上下两端分别与上下密封段1.7和1.8采用焊接固定,充分保证超高温条件下的结构稳定性和密封性。

[0028]

过滤器顶部为开孔结构,由于滤芯的初始安装和滤芯的更换,为了防止运行过程中气体从顶部泄漏,过滤器顶部设计有密封端盖1.1,并利用密封垫1.2与过滤器上密封段1.7相配合,通过轴向的多点卡扣装置,构成过滤器的上部密封结构。过滤器整体被放置在过滤器底座1.9上,该底座是一个精密机械加工而成的圆环形结构,底座的上部通过机械配合与下密封段1.8连接在一起,中空部分构成了洁净气体的出气通道,也可以与排气管路连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1