一种基于超硬材料合成中的叶腊石分离并多级过筛装置的制作方法

1.本发明涉及一种叶腊石领域,尤其涉及一种基于超硬材料合成中的叶腊石分离并多级过筛装置。

背景技术:

2.叶腊石,一种含羟基的层状铝硅酸盐矿物,单斜晶系,迄今未发现独立的完整晶体,多呈隐晶质块状或微晶鳞片集合体,偶见纤维状放射状集合体;白色,或因含杂质的不同而呈黄、浅黄、淡绿、灰绿、褐绿、淡蓝、浅褐等色,用叶蜡石原料时,根据原料的特点来确定其工艺特点,叶蜡石中,受热膨胀较小,含结构水少,脱水失重只有百分之5~百分之6,且脱水过程缓慢,脱水后仍保持原结晶结构,故可直接用生料制砖,为了降低生产成本,还可以利用矿粉。

3.目前,叶腊石是唯一适于超硬材料高温高压合成的保温和传压附件,但随着矿产资源的减少,价格持续走高,作为超硬材料合成的必需品,生产成本显著增高,现有技术中,市面上主要做成叶腊石,密封性较差,造成较大浪费以及损失,且再制造生产过程中,未将多种叶腊石的进行分离,导致混合后配比不均,进而影响后期产品质量。

4.综上,需要研发一种基于超硬材料合成中的叶腊石分离并多级过筛装置,来克服上述问题。

技术实现要素:

5.为了克服目前,叶腊石是唯一适于超硬材料高温高压合成的保温和传压附件,但随着矿产资源的减少,价格持续走高,作为超硬材料合成的必需品,生产成本显著增高,现有技术中,市面上主要做成叶腊石,密封性较差,造成较大浪费以及损失,且再制造生产过程中,未将多种叶腊石的进行分离,导致混合后配比不均,进而影响后期产品质量的缺点,本发明的技术问题是:提供一种基于超硬材料合成中的叶腊石分离并多级过筛装置。

6.本发明的技术方案为:一种基于超硬材料合成中的叶腊石分离并多级过筛装置,包括有底板组件、分离并清洁单元、破碎单元、筛选单元和控制屏;底板组件与分离并清洁单元相连接;底板组件与破碎单元相连接;底板组件与筛选单元相连接;底板组件与控制屏相连接;分离并清洁单元与破碎单元相连接。

7.在本发明一个较佳实施例中,分离并清洁单元包括有进料仓、弹簧杆、第一电机、第一传动轴、滑套、第一锥齿轮、第二锥齿轮、第一固定板、第一电动推杆、第三锥齿轮、第四锥齿轮、第二传动轴、第五锥齿轮、第六锥齿轮、第三传动轴、第七锥齿轮、第一传动轮、第二传动轮、第四传动轴、缺齿轮、齿板、连杆、第八锥齿轮、第一丝杆、第一支撑架、第一光杆、第二直齿轮、第一齿条、第三直齿轮、第二丝杆、滑块、第二齿条、检测器、第二电动推杆、第二固定板、第四直齿轮、第五直齿轮、第五传动轴、第六直齿轮、第七直齿轮、毛刷、风机、电动转盘、第一直齿轮、半齿轮、第十二传动轴和拨动板;进料仓与底板组件进行滑动连接;进料仓的侧部设置有弹簧杆;弹簧杆与底板组件相连接;弹簧杆的侧部下方设置有第一电机;第

一电机与底板组件进行固接;第一电机与第一传动轴进行固接;第一传动轴与底板组件进行转动连接;第一传动轴与滑套相连接;滑套与第一锥齿轮进行固接;滑套与第二锥齿轮进行固接;滑套与第一固定板进行转动连接;第一固定板与第一电动推杆进行固接;第一电动推杆与底板组件进行固接;第一传动轴与第三锥齿轮进行固接;第三锥齿轮与第四锥齿轮相啮合;第四锥齿轮与第二传动轴进行固接;第二传动轴与底板组件进行转动连接;第二传动轴与第五锥齿轮进行固接;第五锥齿轮与第六锥齿轮相啮合;第六锥齿轮与第三传动轴进行固接;第三传动轴与底板组件进行转动连接;第三传动轴与第七锥齿轮进行固接;第七锥齿轮与破碎单元相连接;第二传动轴与第一传动轮进行固接;第一传动轮通过皮带与第二传动轮进行传动连接;第二传动轮与第四传动轴进行固接;第四传动轴与底板组件进行转动连接;第四传动轴与缺齿轮进行固接;缺齿轮与齿板相啮合;齿板与底板组件进行滑动连接;齿板与连杆进行固接;连杆与底板组件进行滑动连接;连杆与进料仓进行固接;第一锥齿轮的侧部设置有第八锥齿轮;第八锥齿轮与第一丝杆进行固接;第一丝杆与底板组件进行转动连接;第一丝杆与第一支撑架进行旋接;第一支撑架与底板组件进行滑动连接;第一支撑架与第一光杆进行滑动连接;第一光杆与底板组件进行固接;第一支撑架通过转轴与第二直齿轮进行转动连接;第二直齿轮与第一齿条相啮合;第一齿条与底板组件进行固接;第二直齿轮与第三直齿轮相啮合;第三直齿轮与第二丝杆进行固接;第二丝杆与第一支撑架进行转动连接;第二丝杆与滑块进行旋接;滑块与第一支撑架进行滑动连接;第一支撑架与第二齿条进行固接;第一支撑架与检测器进行固接;第一支撑架与第二电动推杆进行固接;第二电动推杆与第二固定板进行固接;第二齿条与第四直齿轮相啮合;第四直齿轮通过转轴与滑块进行转动连接;第四直齿轮与第五直齿轮相啮合;第五直齿轮与第五传动轴进行固接;第五传动轴与滑块进行转动连接;第五传动轴与第六直齿轮进行固接;第六直齿轮与第七直齿轮相啮合;第七直齿轮通过转轴与滑块进行转动连接;第七直齿轮与毛刷进行固接;第一支撑架与四组第二电动推杆进行固接;四组第二电动推杆与四组第二固定板进行固接;第一电机的侧部设置有风机;风机与底板组件进行固接;第一支撑架与电动转盘的定子进行固接;电动转盘的转子与第一直齿轮进行固接;第一直齿轮与半齿轮相啮合;半齿轮与第十二传动轴进行固接;第十二传动轴与第一支撑架进行转动连接;第十二传动轴与拨动板进行固接;滑块和第四直齿轮至毛刷以第二丝杆中段为中轴设置有相同的部件。

8.在本发明一个较佳实施例中,破碎单元包括有第九锥齿轮、第六传动轴、第一滚刀、第八直齿轮、第九直齿轮、第七传动轴、第二滚刀和破碎箱;第七锥齿轮与第九锥齿轮相啮合;第九锥齿轮与第六传动轴进行固接;第六传动轴与底板组件进行转动连接;第六传动轴与破碎箱进行转动连接;第六传动轴与第一滚刀进行固接;第六传动轴与第八直齿轮进行固接;第八直齿轮与第九直齿轮相啮合;第九直齿轮与第七传动轴进行固接;第七传动轴与破碎箱进行转动连接;第七传动轴与第二滚刀进行固接;破碎箱与底板组件进行固接。

9.在本发明一个较佳实施例中,筛选单元包括有第二电机、第八传动轴、轮盘、伸缩弹簧、第二光杆、第二支撑架、第三电机、第九传动轴、粗孔筛板、第十直齿轮、第十一直齿轮、第十二直齿轮、第十传动轴、中孔筛板、第十三直齿轮、第十四直齿轮、第十一传动轴、细孔筛板和物料箱;第二电机与底板组件进行固接;第二电机与第八传动轴进行固接;第八传动轴与底板组件进行转动连接;第八传动轴与轮盘进行固接;轮盘与第二支撑架相接触;第二支撑架与伸缩弹簧进行固接;伸缩弹簧与底板组件进行固接;第二支撑架与第二光杆进

行滑动连接;第二光杆与底板组件进行固接;第二支撑架与第三电机进行固接;第三电机与第九传动轴进行固接;第九传动轴与第二支撑架进行转动连接;第九传动轴与粗孔筛板进行固接;粗孔筛板通过转轴与第二支撑架进行转动连接;第九传动轴与第十直齿轮进行固接;第十直齿轮与第十一直齿轮相啮合;第十一直齿轮通过转轴与第二支撑架进行转动连接;第十一直齿轮与第十二直齿轮相啮合;第十二直齿轮与第十传动轴进行固接;第十传动轴与第二支撑架进行转动连接;第十传动轴与中孔筛板进行固接;中孔筛板通过转轴与第二支撑架进行转动连接;第十二直齿轮与第十三直齿轮相啮合;第十三直齿轮通过转轴与第二支撑架进行转动连接;第十三直齿轮与第十四直齿轮相啮合;第十四直齿轮与第十一传动轴进行固接;第十一传动轴与第二支撑架进行转动连接;第十一传动轴与细孔筛板进行固接;细孔筛板通过转轴与第二支撑架进行转动连接;细孔筛板的侧部设置有三组物料箱;三组物料箱与底板组件进行滑动连接;第二电机至第二光杆以第二支撑架中段为中轴设置有相同的部件。

10.在本发明一个较佳实施例中,第一传动轴与滑套连接处设置有凸条,且滑套设置有凹槽。

11.在本发明一个较佳实施例中,破碎箱内部靠近第一滚刀的侧部设置有挡块。

12.在本发明一个较佳实施例中,破碎箱内部靠近第二滚刀的侧部设置有挡块。

13.在本发明一个较佳实施例中,第二丝杆以中段为界,两端螺纹方向相反。

14.与现有技术相比,本发明具有以下优点:第一点、为解决目前,叶腊石是唯一适于超硬材料高温高压合成的保温和传压附件,但随着矿产资源的减少,价格持续走高,作为超硬材料合成的必需品,生产成本显著增高,现有技术中,市面上主要做成叶腊石,密封性较差,造成较大浪费以及损失,且再制造生产过程中,未将多种叶腊石的进行分离,导致混合后配比不均,进而影响后期产品质量的问题。

15.第二点、通过设置了分离并清洁单元、破碎单元和筛选单元,使用时先将一种基于超硬材料合成中的叶腊石分离并多级过筛装置放置到所要使用的位置,然后外接电源,通过控制屏控制启动;首先由工作人员将黑色的叶腊石和黄色的叶腊石放置在固定在底板组件上的分离并清洁单元,接着,利用分离并清洁单元将黑色的叶腊石和黄色的叶腊石有序进行下料,接着,再通过检测器将黑色的叶腊石和黄色的叶腊石进行分离,分离后再利用分离并清洁单元将黑色的叶腊石和黄色的叶腊石分批传送至破碎单元,然后,由于下料时产生震动,极易产生灰尘,再通过分离并清洁单元进行清洁,接着,利用破碎单元对黑色的叶腊石以及黄色的叶腊石依次进行破碎,然后破碎后得到黑色的叶腊石以及黄色的叶腊石传送至筛选单元中,接着,利用筛选单元按粗、中、细、进行过筛处理并收集,最后再由工作人员取出。

16.第三点、本发明实现了将多种叶腊石有序进行下料,接着,再通过检测器将叶腊石进行分离,分离后再将叶腊石分批传送至指定位置,然后再对下料时产生震动,产生的灰尘进行清洁,接着再依次对叶腊石进行破碎,接着再将破碎后的叶腊石,按粗、中、细、进行过筛处理并收集,避免了浪费以及损失,提高了产品质量。

附图说明

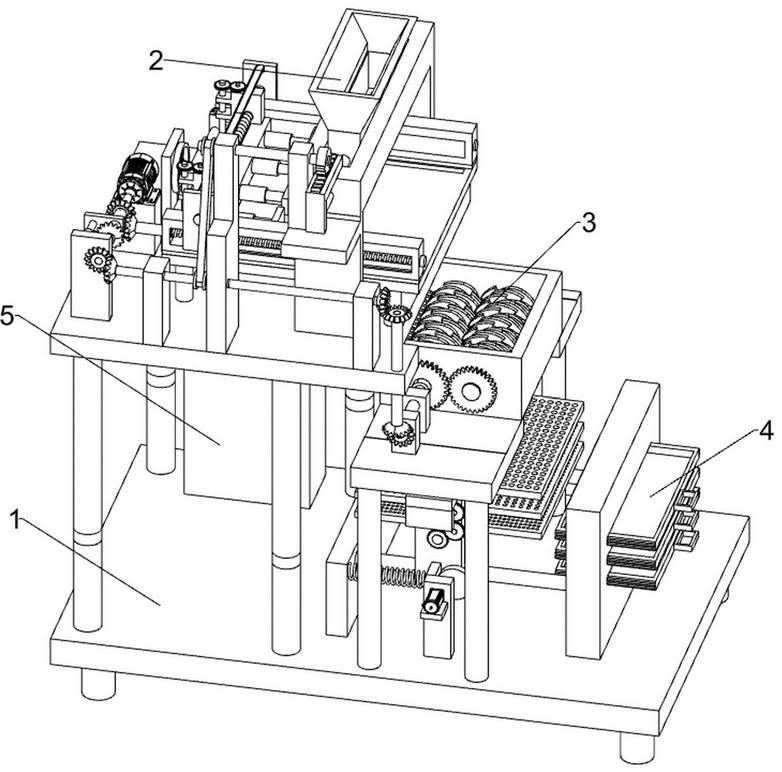

17.图1为本发明的第一立体结构示意图;图2为本发明的第二立体结构示意图;图3为本发明的分离并清洁单元立体结构示意图;图4为本发明的分离并清洁单元第一部分立体结构示意图;图5为本发明的分离并清洁单元第二部分立体结构示意图;图6为本发明的分离并清洁单元第三部分立体结构示意图;图7为本发明的分离并清洁单元第四部分立体结构示意图;图8为本发明的破碎单元立体结构示意图;图9为本发明的破碎单元部分立体结构示意图;图10为本发明的筛选单元立体结构示意图;图11为本发明的筛选单元第一部分立体结构示意图;图12为本发明的筛选单元第二部分立体结构示意图。

18.其中,上述附图包括以下附图标记:1、底板组件,2、分离并清洁单元,3、破碎单元,4、筛选单元,5、控制屏,201、进料仓,202、弹簧杆,203、第一电机,204、第一传动轴,205、滑套,206、第一锥齿轮,207、第二锥齿轮,208、第一固定板,209、第一电动推杆,210、第三锥齿轮,211、第四锥齿轮,212、第二传动轴,213、第五锥齿轮,214、第六锥齿轮,215、第三传动轴,216、第七锥齿轮,217、第一传动轮,218、第二传动轮,219、第四传动轴,220、缺齿轮,221、齿板,222、连杆,223、第八锥齿轮,224、第一丝杆,225、第一支撑架,226、第一光杆,227、第二直齿轮,228、第一齿条,229、第三直齿轮,230、第二丝杆,231、滑块,232、第二齿条,233、检测器,234、第二电动推杆,235、第二固定板,236、第四直齿轮,237、第五直齿轮,238、第五传动轴,239、第六直齿轮,240、第七直齿轮,241、毛刷,242、风机,243、电动转盘,244、第一直齿轮,245、半齿轮,246、第十二传动轴,247、拨动板,301、第九锥齿轮,302、第六传动轴,303、第一滚刀,304、第八直齿轮,305、第九直齿轮,306、第七传动轴,307、第二滚刀,308、破碎箱,401、第二电机,402、第八传动轴,403、轮盘,404、伸缩弹簧,405、第二光杆,406、第二支撑架,407、第三电机,408、第九传动轴,409、粗孔筛板,410、第十直齿轮,411、第十一直齿轮,412、第十二直齿轮,413、第十传动轴,414、中孔筛板,415、第十三直齿轮,416、第十四直齿轮,417、第十一传动轴,418、细孔筛板,419、物料箱。

具体实施方式

19.首先要指出,在不同描述的实施方式中,相同部件设有相同的附图标记或者说相同的构件名称,其中,在整个说明书中包含的公开内容能够按意义转用到具有相同的附图标记或者说相同的构件名称的相同部件上。在说明书中所选择的位置说明、例如上、下、侧向等等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

20.实施例1一种基于超硬材料合成中的叶腊石分离并多级过筛装置,如图1

‑

12所示,包括有底板组件1、分离并清洁单元2、破碎单元3、筛选单元4和控制屏5;底板组件1与分离并清洁单元2相连接;底板组件1与破碎单元3相连接;底板组件1与筛选单元4相连接;底板组件1与控制屏5相连接;分离并清洁单元2与破碎单元3相连接。

21.使用时先将一种基于超硬材料合成中的叶腊石分离并多级过筛装置放置到所要使用的位置,然后外接电源,通过控制屏5控制启动;首先由工作人员将黑色的叶腊石和黄色的叶腊石放置在固定在底板组件1上的分离并清洁单元2,接着,利用分离并清洁单元2将黑色的叶腊石和黄色的叶腊石有序进行下料,接着,再通过检测器233将黑色的叶腊石和黄色的叶腊石进行分离,分离后再利用分离并清洁单元2将黑色的叶腊石和黄色的叶腊石分批传送至破碎单元3,然后,由于下料时产生震动,极易产生灰尘,再通过分离并清洁单元2进行清洁并收集,接着,利用破碎单元3对黑色的叶腊石以及黄色的叶腊石依次进行破碎,然后破碎后得到黑色的叶腊石以及黄色的叶腊石传送至筛选单元4中,接着,利用筛选单元4按粗、中、细、进行过筛处理并收集,最后再由工作人员取出,本发明实现了将多种叶腊石有序进行下料,接着,再通过检测器233将叶腊石进行分离,分离后再将叶腊石分批传送至指定位置,然后再对下料时产生震动,产生的灰尘进行清洁,接着再依次对叶腊石进行破碎,接着再将破碎后的叶腊石,按粗、中、细、进行过筛处理并收集,避免了浪费以及损失,提高了产品质量。

22.所述,分离并清洁单元2包括有进料仓201、弹簧杆202、第一电机203、第一传动轴204、滑套205、第一锥齿轮206、第二锥齿轮207、第一固定板208、第一电动推杆209、第三锥齿轮210、第四锥齿轮211、第二传动轴212、第五锥齿轮213、第六锥齿轮214、第三传动轴215、第七锥齿轮216、第一传动轮217、第二传动轮218、第四传动轴219、缺齿轮220、齿板221、连杆222、第八锥齿轮223、第一丝杆224、第一支撑架225、第一光杆226、第二直齿轮227、第一齿条228、第三直齿轮229、第二丝杆230、滑块231、第二齿条232、检测器233、第二电动推杆234、第二固定板235、第四直齿轮236、第五直齿轮237、第五传动轴238、第六直齿轮239、第七直齿轮240、毛刷241、风机242、电动转盘243、第一直齿轮244、半齿轮245、第十二传动轴246和拨动板247;进料仓201与底板组件1进行滑动连接;进料仓201的侧部设置有弹簧杆202;弹簧杆202与底板组件1相连接;弹簧杆202的侧部下方设置有第一电机203;第一电机203与底板组件1进行固接;第一电机203与第一传动轴204进行固接;第一传动轴204与底板组件1进行转动连接;第一传动轴204与滑套205相连接;滑套205与第一锥齿轮206进行固接;滑套205与第二锥齿轮207进行固接;滑套205与第一固定板208进行转动连接;第一固定板208与第一电动推杆209进行固接;第一电动推杆209与底板组件1进行固接;第一传动轴204与第三锥齿轮210进行固接;第三锥齿轮210与第四锥齿轮211相啮合;第四锥齿轮211与第二传动轴212进行固接;第二传动轴212与底板组件1进行转动连接;第二传动轴212与第五锥齿轮213进行固接;第五锥齿轮213与第六锥齿轮214相啮合;第六锥齿轮214与第三传动轴215进行固接;第三传动轴215与底板组件1进行转动连接;第三传动轴215与第七锥齿轮216进行固接;第七锥齿轮216与破碎单元3相连接;第二传动轴212与第一传动轮217进行固接;第一传动轮217通过皮带与第二传动轮218进行传动连接;第二传动轮218与第四传动轴219进行固接;第四传动轴219与底板组件1进行转动连接;第四传动轴219与缺齿轮220进行固接;缺齿轮220与齿板221相啮合;齿板221与底板组件1进行滑动连接;齿板221与连杆222进行固接;连杆222与底板组件1进行滑动连接;连杆222与进料仓201进行固接;第一锥齿轮206的侧部设置有第八锥齿轮223;第八锥齿轮223与第一丝杆224进行固接;第一丝杆224与底板组件1进行转动连接;第一丝杆224与第一支撑架225进行旋接;第一支撑架225与底板组件1进行滑动连接;第一支撑架225与第一光杆226进行滑动连接;第一光杆226

与底板组件1进行固接;第一支撑架225通过转轴与第二直齿轮227进行转动连接;第二直齿轮227与第一齿条228相啮合;第一齿条228与底板组件1进行固接;第二直齿轮227与第三直齿轮229相啮合;第三直齿轮229与第二丝杆230进行固接;第二丝杆230与第一支撑架225进行转动连接;第二丝杆230与滑块231进行旋接;滑块231与第一支撑架225进行滑动连接;第一支撑架225与第二齿条232进行固接;第一支撑架225与检测器233进行固接;第一支撑架225与第二电动推杆234进行固接;第二电动推杆234与第二固定板235进行固接;第二齿条232与第四直齿轮236相啮合;第四直齿轮236通过转轴与滑块231进行转动连接;第四直齿轮236与第五直齿轮237相啮合;第五直齿轮237与第五传动轴238进行固接;第五传动轴238与滑块231进行转动连接;第五传动轴238与第六直齿轮239进行固接;第六直齿轮239与第七直齿轮240相啮合;第七直齿轮240通过转轴与滑块231进行转动连接;第七直齿轮240与毛刷241进行固接;第一支撑架225与四组第二电动推杆234进行固接;四组第二电动推杆234与四组第二固定板235进行固接;第一电机203的侧部设置有风机242;风机242与底板组件1进行固接;第一支撑架225与电动转盘243的定子进行固接;电动转盘243的转子与第一直齿轮244进行固接;第一直齿轮244与半齿轮245相啮合;半齿轮245与第十二传动轴246进行固接;第十二传动轴246与第一支撑架225进行转动连接;第十二传动轴246与拨动板247进行固接;滑块231和第四直齿轮236至毛刷241以第二丝杆230中段为中轴设置有相同的部件。

23.首先由工作人员将黑色的叶腊石和黄色的叶腊石放置在进料仓201中,接着,使进料仓201进行往复移动,将黑色的叶腊石和黄色的叶腊石有序进行下料,第一电机203启动带动第一传动轴204转动,第一传动轴204转动带动滑套205转动,滑套205转动带动第一锥齿轮206转动,滑套205转动带动第二锥齿轮207转动,同时,第一传动轴204转动带动第三锥齿轮210转动,第三锥齿轮210转动带动第四锥齿轮211转动,第四锥齿轮211转动通过第二传动轴212带动第五锥齿轮213转动,第五锥齿轮213转动带动第六锥齿轮214转动,第六锥齿轮214转动通过第三传动轴215带动第七锥齿轮216转动,第七锥齿轮216转动传动破碎单元3运作,同时,第二传动轴212转动带动第一传动轮217转动,第一传动轮217转动通过皮带带动第二传动轮218转动,第二传动轮218转动通过第四传动轴219带动缺齿轮220转动,缺齿轮220转动带动齿板221在底板组件1上进行移动,齿板221移动带动连杆222移动,进而带动进料仓201移动,即对弹簧杆202进行挤压,接着,当缺齿轮220与齿板221断开时,弹簧杆202产生反作用力带动进料仓201反向移动复位,进而使得进料仓201进而往复移动,从而将黑色的叶腊石和黄色的叶腊石有序进行下料,接着,检测器233启动运作,利用四组第二电动推杆234和四组第二固定板235其中的一组,将黑色的叶腊石和黄色的叶腊石进行分离,进而将相应位置的黑色的叶腊石传送至破碎单元3,第二电动推杆234启动带动第二固定板235移动,将相应位置的黑色的叶腊石传送至破碎单元3,接着,再以相同的工作原理将黄色的叶腊石传送至破碎单元3,然后,由于叶腊石在下料时产生震动,极易产生灰尘,再通过毛刷241进行清洁并收集,第一电动推杆209启动通过第一固定板208控制第一锥齿轮206和第二锥齿轮207与第八锥齿轮223的啮合,当第一锥齿轮206与第八锥齿轮223啮合时,第一锥齿轮206转动带动第八锥齿轮223转动,第八锥齿轮223转动带动第一丝杆224转动,第一丝杆224转动带动第一支撑架225上的所有部件沿着第一光杆226进行移动,第一支撑架225移动通过转轴带动第二直齿轮227在第一齿条228上进行转动,进而使得第二直齿轮227转动

带动第三直齿轮229转动,第三直齿轮229转动带动第二丝杆230转动,第二丝杆230转动带动滑块231上的所有部件一起移动,滑块231移动通过转轴带动第四直齿轮236在第二齿条232进行转动,第四直齿轮236转动带动第五直齿轮237转动,第五直齿轮237转动通过第五传动轴238带动第六直齿轮239转动,第六直齿轮239转动带动第七直齿轮240转动,第七直齿轮240转动带动毛刷241进行转动,与此同时,第二丝杆230转动带动滑块231和第四直齿轮236至毛刷241以第二丝杆230中段为轴设置有相同的部件运作,进而对下料时产生震动,所产生的灰尘往第一支撑架225中部靠拢,接着,再通过拨动板247在风机242运作的配合下,将下料时产生震动,所产生的灰尘进行收集,电动转盘243启动通过转轴带动第一直齿轮244转动,第一直齿轮244转动带动半齿轮245转动,半齿轮245转动通过第十二传动轴246带动拨动板247转动,进而使得将下料时产生震动,所产生的灰尘收集在底板组件1中的收集箱内,当第二锥齿轮207与第八锥齿轮223的啮合时,带动相应部件移动复位,分离并清洁单元2实现了将黑色的叶腊石和黄色的叶腊石有序进行下料,接着,再将黑色的叶腊石和黄色的叶腊石进行分离,分离后再将黑色的叶腊石和黄色的叶腊石分批传送至破碎单元3,然后,再对下料时产生震动,产生的灰尘进行清洁并收集。

24.所述,破碎单元3包括有第九锥齿轮301、第六传动轴302、第一滚刀303、第八直齿轮304、第九直齿轮305、第七传动轴306、第二滚刀307和破碎箱308;第七锥齿轮216与第九锥齿轮301相啮合;第九锥齿轮301与第六传动轴302进行固接;第六传动轴302与底板组件1进行转动连接;第六传动轴302与破碎箱308进行转动连接;第六传动轴302与第一滚刀303进行固接;第六传动轴302与第八直齿轮304进行固接;第八直齿轮304与第九直齿轮305相啮合;第九直齿轮305与第七传动轴306进行固接;第七传动轴306与破碎箱308进行转动连接;第七传动轴306与第二滚刀307进行固接;破碎箱308与底板组件1进行固接。

25.由分离并清洁单元2将黑色的叶腊石传送至破碎箱308中,接着,再将黄色的叶腊石传送至破碎箱308中,然后利用第一滚刀303和第二滚刀307对黑色的叶腊石以及黄色的叶腊石依次进行破碎,第七锥齿轮216转动带动第九锥齿轮301转动,第九锥齿轮301转动通过第六传动轴302带动第一滚刀303转动,同时,第六传动轴302转动带动第八直齿轮304转动,第八直齿轮304转动带动第九直齿轮305反向转动,第九直齿轮305转动通过第七传动轴306带动第二滚刀307反向转动,进而使得第一滚刀303和第二滚刀307相对转动依次对黑色的叶腊石以及黄色的叶腊石进行破碎,并传送至筛选单元4,破碎单元3实现了依次对黑色的叶腊石以及黄色的叶腊石进行破碎,并传送至筛选单元4。

26.所述,筛选单元4包括有第二电机401、第八传动轴402、轮盘403、伸缩弹簧404、第二光杆405、第二支撑架406、第三电机407、第九传动轴408、粗孔筛板409、第十直齿轮410、第十一直齿轮411、第十二直齿轮412、第十传动轴413、中孔筛板414、第十三直齿轮415、第十四直齿轮416、第十一传动轴417、细孔筛板418和物料箱419;第二电机401与底板组件1进行固接;第二电机401与第八传动轴402进行固接;第八传动轴402与底板组件1进行转动连接;第八传动轴402与轮盘403进行固接;轮盘403与第二支撑架406相接触;第二支撑架406与伸缩弹簧404进行固接;伸缩弹簧404与底板组件1进行固接;第二支撑架406与第二光杆405进行滑动连接;第二光杆405与底板组件1进行固接;第二支撑架406与第三电机407进行固接;第三电机407与第九传动轴408进行固接;第九传动轴408与第二支撑架406进行转动连接;第九传动轴408与粗孔筛板409进行固接;粗孔筛板409通过转轴与第二支撑架406进

行转动连接;第九传动轴408与第十直齿轮410进行固接;第十直齿轮410与第十一直齿轮411相啮合;第十一直齿轮411通过转轴与第二支撑架406进行转动连接;第十一直齿轮411与第十二直齿轮412相啮合;第十二直齿轮412与第十传动轴413进行固接;第十传动轴413与第二支撑架406进行转动连接;第十传动轴413与中孔筛板414进行固接;中孔筛板414通过转轴与第二支撑架406进行转动连接;第十二直齿轮412与第十三直齿轮415相啮合;第十三直齿轮415通过转轴与第二支撑架406进行转动连接;第十三直齿轮415与第十四直齿轮416相啮合;第十四直齿轮416与第十一传动轴417进行固接;第十一传动轴417与第二支撑架406进行转动连接;第十一传动轴417与细孔筛板418进行固接;细孔筛板418通过转轴与第二支撑架406进行转动连接;细孔筛板418的侧部设置有三组物料箱419;三组物料箱419与底板组件1进行滑动连接;第二电机401至第二光杆405以第二支撑架406中段为中轴设置有相同的部件。

27.将破碎后的黑色的叶腊石以及黄色的叶腊石传送至粗孔筛板409中,接着,利用粗孔筛板409和中孔筛板414以及细孔筛板418,按粗、中、细、进行过筛处理并收集,第二电机401启动通过第八传动轴402带动轮盘403转动,轮盘403转动带动第二支撑架406上的所有部件沿着第二光杆405进行往复移动,进而对伸缩弹簧404进行挤压,与此同时,第二电机401至第二光杆405以第二支撑架406中段为中轴设置有相同的部件启动运作,从而将粗孔筛板409中的黑色的叶腊石以及黄色的叶腊石分别通过中孔筛板414和细孔筛板418,进行筛选,筛选往后再分别收集在三组物料箱419中,第三电机407启动通过第九传动轴408带动粗孔筛板409进行转动,同时,第九传动轴408转动带动第十直齿轮410转动,第十直齿轮410转动带动第十一直齿轮411反向转动,第十一直齿轮411转动带动第十二直齿轮412转动,第十二直齿轮412转动通过第十传动轴413带动中孔筛板414转动,第十二直齿轮412转动带动第十三直齿轮415反向转动,第十三直齿轮415转动带动第十四直齿轮416转动,第十四直齿轮416转动通过第十一传动轴417带动细孔筛板418进行转动,同时,再由工作人员将三组物料箱419移动至指定位置,进而将破碎后的黑色的叶腊石以及黄色的叶腊石,按粗、中、细、进行过筛处理并收集,筛选单元4实现了将破碎后的黑色的叶腊石以及黄色的叶腊石,按粗、中、细、进行过筛处理并收集。

28.所述,第一传动轴204与滑套205连接处设置有凸条,且滑套205设置有凹槽。

29.可以使得滑套205在第一传动轴204上进行滑动,且保持转动,进而通过第一电动推杆209控制第一锥齿轮206和第二锥齿轮207与第八锥齿轮223的啮合。

30.所述,破碎箱308内部靠近第一滚刀303的侧部设置有挡块。

31.可以使得破碎箱308内部的挡块,将卡在第一滚刀303中的碎石取出。

32.所述,破碎箱308内部靠近第二滚刀307的侧部设置有挡块。

33.可以使得破碎箱308内部的挡块,将卡在第二滚刀307中的碎石取出。

34.所述,第二丝杆230以中段为界,两端螺纹方向相反。

35.可以使得滑块231与滑块231和第四直齿轮236至毛刷241以第二丝杆230中段为中轴设置有相同的部件,相对移动,进而对灰尘进行清洁。

36.以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1