一种云母功能填料制备加工方法与流程

1.本发明涉及云母加工技术领域,特别涉及一种云母功能填料制备加工方法。

背景技术:

2.云母具有较高的绝缘强度和较大的电阻、较低的电介质损耗和抗电弧、耐电晕等优良的介电性能,所以在电器行业应用甚广。云母在在油漆中可减少紫外线或其它光和热对漆膜的破坏,增加涂层的耐酸、碱和电绝缘性能,提高涂层的抗冻性、抗腐蚀性、坚韧性和密实性、降低涂层的透气性,防止斑点和龟裂云母粉还可用在屋面材料中,起防雨保暖、隔热等,云母粉与矿棉树脂涂料混合,可做混凝土、石材、砖砌外墙的装饰作用。综合以上几点,所以说云母是一种功能性填料。

3.云母石使用时需要经过粉碎并研磨,目前的云母石粉碎研磨的过程中主要存在以下问题:云母石硬度较大,目前多为一次性粉碎,造成粉碎的云母石颗粒大小不均匀,从而影响云母粉末的制备,并且粉碎后的云母颗粒大小不均匀容易影响后期粉末的制备效率;造成研磨后的云母粉末使用效果降低。

4.所以提高云母石的粉碎研磨效率,保证云母粉末的研磨质量;本发明提供了一种云母功能填料制备加工方法。

技术实现要素:

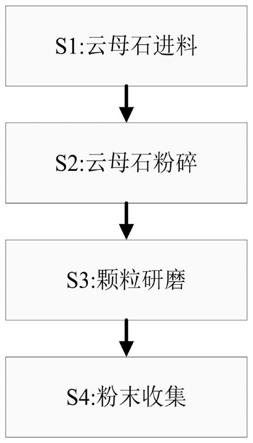

5.为了实现上述目的,本发明采用以下技术方案,一种云母功能填料制备加工方法,具体云母功能填料的制备加工方法如下:

6.s1、云母石进料:将待加工的云母石原料筛定量称取后投入到进料隔罩内部;

7.s2、云母石粉碎:启动粉碎单元工作对进料隔罩内部的云母石进行粉碎;粉碎过程中符合颗粒大小要求的云母石通过筛分单元筛分,不符合要求的颗粒进行剔除;

8.s3、颗粒研磨:通过研磨单元工作对粉碎后的云母石颗粒进行研磨处理;

9.s4、粉末收集:粉碎后的云母石粉末进行收集干燥处理;

10.上述云母功能填料s1

‑

s4步骤中的云母功能填料的制备加工需要由固定座、进料隔罩、粉碎单元、分隔单元、筛分单元和研磨单元配合完成;其中:

11.所述的固定座上端设置有进料隔罩;进料隔罩的内部设置有粉碎单元,位于进料隔罩的中部内壁设置有分隔单元,进料隔罩的下端内壁设置有筛分单元;所述的研磨单元设置在固定座的内部且位于进料隔罩的下端。

12.所述的粉碎单元包括两根一号粉碎辊、两根二号粉碎辊、驱动电机、驱动带轮、传动带、两个齿轮带盘、两个齿轮盘和两个从动带轮;所述的两根一号粉碎辊和两根二号粉碎辊分别通过轴承设置在进料隔罩的内壁,且所述的两根一号粉碎辊位于两根二号粉碎辊的正上方;所述的两个齿轮带盘分别安装在两根一号粉碎辊和两根二号粉碎辊中的一根上的轴头上;两个从动带轮分别安装在两根一号粉碎辊和两根二号粉碎辊中的一根上的轴头上;所述的两个齿轮盘分别通过轴承设置在进料隔罩的后端外壁,且两个齿轮盘分别与两

个齿轮带盘中相靠近的一个相啮合;所述的驱动电机通过电机座设置在进料隔罩的后端外壁,驱动电机的输出轴通过联轴器安装有驱动带轮,所述的驱动带轮、两个齿轮带盘和两个从动带轮之间分别通过设置的传动带相连接;通过驱动电机正向转动带动两根一号粉碎辊和两根二号粉碎辊同时进行工作,从而保持粉碎速度一致,进而确保粉碎的云母颗粒量一致,保证云母石的粉碎效果。

13.优选的;所述的分隔单元包括条形凸块、电动伸缩杆、限位柱、限位弹簧和内凹筛分板;所述的条形凸块对称设置在进料隔罩的内壁,位于条形凸块的上端对称设置有电动伸缩杆,电动伸缩杆的顶端与内凹筛分板的下端外壁相连接,所述的内凹筛分板通过活动连接方式套设在限位柱的外壁,所述的限位柱均匀设置在进料隔罩的内壁,且所述的限位柱外壁套设有限位弹簧,所述的限位弹簧与内凹筛分板的上端外壁相配合接触;初步粉碎后的云母颗粒落在内凹筛分板上,符合粉碎大小要求的云母颗粒由内凹筛分板落下进一步精细化粉碎;无法落下的固体云母颗粒再次进行初步粉碎,且在筛分云母颗粒的过程中通过电动伸缩杆的往复工作带动内凹筛分板抖动,从而防止云母颗粒堵塞内凹筛分板的漏料孔。

14.优选的;所述的筛分单元包括筛分筒、电动滑块、清扫板和导管;所述的筛分筒为斗笠状结构,所述的筛分筒内侧壁设置有环形滑槽,所述的电动滑块通过滑动配合方式设置在筛分筒的环形滑槽上,电动滑块的外壁安装有清扫板,所述的筛分筒侧壁安装有导管;通过筛分筒的作用有效的保证了研磨的云母颗粒大小均匀,从而提高了云母颗粒的研磨效率。

15.优选的;所述的研磨单元包括限料罩、研磨筒、执行电机、集粉盒和导粉管,所述的限料罩设置在固定座内壁,位于限料罩的内壁中部通过活动连接方式均匀设置有滚珠,所述的执行电机通过电机座安装在固定座内壁且位于限料罩的正下方,执行电机的输出轴通过法兰安装有研磨筒,所述的集粉盒安装在限料罩的内壁,位于集粉盒上设置有导粉管,所述的导粉管一端贯穿限料罩与固定座;通过执行电机工作带动研磨筒转动,进而使得落下的云母石颗粒通过研磨筒和限料罩的配合作用将固体颗粒进行均匀细化研磨收集在集粉盒内部并通过导粉管排出;设置的研磨单元保证了固体云母颗粒进行均匀细化研磨,保证了云母颗粒的研磨效果。

16.优选的;所述的两根一号粉碎辊的直径大于两根二号粉碎辊的直径,且两根一号粉碎辊之间的间距大于两根二号粉碎辊之间的间距;将两根一号粉碎辊之间的间距设置大于两根二号粉碎辊之间的间距保证了云母石逐步粉碎,从而提高粉碎效率和保证粉碎效果。

17.优选的;所述的两根一号粉碎辊的外壁均匀设置有内凹的切块,两根二号粉碎辊的外壁均匀设置有外凸的凸块;通过将两根一号粉碎辊的外壁均匀设置有内凹的切块便于对云母石颗粒进行初步粉碎,且将两根二号粉碎辊的外壁均匀设置有外凸的凸块进一步的将初步粉碎后的云母石颗粒进行二次精细化粉碎;保证了云母石颗粒的粉碎效果。

18.优选的;所述的内凹筛分板为w型结构,且内凹筛分板上均匀设置有漏料孔,通过设置的内凹筛分板有效的保证均匀大小的云母颗粒落下进行研磨,而颗粒过大的云母颗粒在内凹筛分板的作用下进行再次的粉碎,直至粉碎的颗粒大小符合要求。

19.优选的;所述筛分筒的中部设置有环形切孔,筛分筒的环形切孔处设置有纱网;将

筛分筒的中部环形切孔处设置有纱网便于其对粉碎后的云母颗粒进行筛分;保证研磨的云母颗粒大小均匀从而保证云母粉末的研磨大小均匀。

20.优选的;所述的清扫板下端均匀设置有刷毛,将清扫板下端均匀设置有刷毛便于其对筛分筒内部无法筛分的固体颗粒进行清除。

21.优选的;所述的研磨筒为锥形结构,且研磨筒的上端侧壁沿其轴线方向通过轴承均匀设置有研磨辊,所述的研磨辊与限料罩的内壁相配合;将研磨筒设置为锥形结构且其外壁均匀设置有研磨辊提高了研磨筒的转动研磨效果,保证了研磨筒与限料罩之间研磨的颗粒细小均匀。

22.本发明的有益效果在于:

23.一、本发明通过驱动电机正向转动带动两根一号粉碎辊和两根二号粉碎辊同时进行工作,从而保持粉碎速度一致,进而确保粉碎的云母颗粒量一致,保证云母石的粉碎效果。

24.二、本发明通过执行电机工作带动研磨筒转动,进而使得落下的云母石颗粒通过研磨筒和限料罩的配合作用将固体颗粒进行均匀细化研磨收集在集粉盒内部并通过导粉管排出;设置的研磨单元保证了固体云母颗粒进行均匀细化研磨,保证了云母颗粒的研磨效果;

25.三、本发明通过设置的内凹筛分板有效的保证均匀大小的云母颗粒落下进行研磨,而颗粒过大的云母颗粒在内凹筛分板的作用下进行再次的粉碎,直至粉碎的颗粒大小符合要求;

26.四、本发明将筛分筒的中部环形切孔处设置有纱网便于其对粉碎后的云母颗粒进行筛分;保证研磨的云母颗粒大小均匀从而保证云母粉末的研磨大小均匀。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是本发明云母功能填料的制备加工流程图;

29.图2是本发明固定座、进料隔罩、粉碎单元、分隔单元、筛分单元和研磨单元之间的结构示意图;

30.图3是本发明图2中的m

‑

m向剖视图;

31.图4是本发明固定座、进料隔罩、粉碎单元、分隔单元、筛分单元和研磨单元之间的侧视图;

32.图5是本发明图3中的a处局部放大图;

33.图6是本发明图3中的b处局部放大图;

34.图7是本发明两个齿轮带盘的结构示意图;

35.图8是本发明集粉盒的结构示意图;

36.图9是本发明内凹筛分板的结构示意图。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本申请中的实施例及

实施例中的特征可以相互结合。

38.如图1至图9所示,一种云母功能填料制备加工方法,具体云母功能填料的制备加工方法如下:

39.s1、云母石进料:将待加工的云母石原料筛定量称取后投入到进料隔罩2内部;

40.s2、云母石粉碎:启动粉碎单元3工作对进料隔罩2内部的云母石进行粉碎;粉碎过程中符合颗粒大小要求的云母石通过筛分单元5筛分,不符合要求的颗粒进行剔除;

41.s3、颗粒研磨:通过研磨单元6工作对粉碎后的云母石颗粒进行研磨处理;

42.s4、粉末收集:粉碎后的云母石粉末进行收集干燥处理;

43.上述云母功能填料s1

‑

s4步骤中的云母功能填料的制备加工需要由固定座1、进料隔罩2、粉碎单元3、分隔单元4、筛分单元5和研磨单元6配合完成;其中:

44.所述的固定座1上端设置有进料隔罩2;进料隔罩2的内部设置有粉碎单元3,位于进料隔罩2的中部内壁设置有分隔单元4,进料隔罩2的下端内壁设置有筛分单元5;所述的研磨单元6设置在固定座1的内部且位于进料隔罩2的下端。

45.所述的粉碎单元3包括两根一号粉碎辊31、两根二号粉碎辊32、驱动电机33、驱动带轮34、传动带35、两个齿轮带盘36、两个齿轮盘37和两个从动带轮38;所述的两根一号粉碎辊31和两根二号粉碎辊32分别通过轴承设置在进料隔罩2的内壁,且所述的两根一号粉碎辊31位于两根二号粉碎辊32的正上方;所述的两个齿轮带盘36分别安装在两根一号粉碎辊31和两根二号粉碎辊32中的一根上的轴头上;两个从动带轮38分别安装在两根一号粉碎辊31和两根二号粉碎辊32中的一根上的轴头上;所述的两个齿轮盘37分别通过轴承设置在进料隔罩2的后端外壁,且两个齿轮盘37分别与两个齿轮带盘36中相靠近的一个相啮合;所述的驱动电机33通过电机座设置在进料隔罩2的后端外壁,驱动电机33的输出轴通过联轴器安装有驱动带轮34,所述的驱动带轮34、两个齿轮带盘36和两个从动带轮38之间分别通过设置的传动带35相连接;所述的两根一号粉碎辊31的直径大于两根二号粉碎辊32的直径,且两根一号粉碎辊31之间的间距大于两根二号粉碎辊32之间的间距;将两根一号粉碎辊31之间的间距设置大于两根二号粉碎辊32之间的间距保证了云母石逐步粉碎,从而提高粉碎效率和保证粉碎效果;所述的两根一号粉碎辊31的外壁均匀设置有内凹的切块,两根二号粉碎辊32的外壁均匀设置有外凸的凸块;通过将两根一号粉碎辊31的外壁均匀设置有内凹的切块便于对云母石颗粒进行初步粉碎,且将两根二号粉碎辊32的外壁均匀设置有外凸的凸块进一步的将初步粉碎后的云母石颗粒进行二次精细化粉碎;保证了云母石颗粒的粉碎效果;通过驱动电机33正向转动带动两根一号粉碎辊31和两根二号粉碎辊32同时进行工作,从而保持粉碎速度一致,进而确保粉碎的云母颗粒量一致,保证云母石的粉碎效果。

46.所述的分隔单元4包括条形凸块41、电动伸缩杆42、限位柱43、限位弹簧44和内凹筛分板45;所述的条形凸块41对称设置在进料隔罩2的内壁,位于条形凸块41的上端对称设置有电动伸缩杆42,电动伸缩杆42的顶端与内凹筛分板45的下端外壁相连接,所述的内凹筛分板45通过活动连接方式套设在限位柱43的外壁,所述的限位柱43均匀设置在进料隔罩2的内壁,且所述的限位柱43外壁套设有限位弹簧44,所述的限位弹簧44与内凹筛分板45的上端外壁相配合接触;所述的内凹筛分板45为w型结构,且内凹筛分板45上均匀设置有漏料孔,通过设置的内凹筛分板45有效的保证均匀大小的云母颗粒落下进行研磨,而颗粒过大的云母颗粒在内凹筛分板45的作用下进行再次的粉碎,直至粉碎的颗粒大小符合要求;初

步粉碎后的云母颗粒落在内凹筛分板45上,符合粉碎大小要求的云母颗粒由内凹筛分板45落下进一步精细化粉碎;无法落下的固体云母颗粒再次进行初步粉碎,且在筛分云母颗粒的过程中通过电动伸缩杆42的往复工作带动内凹筛分板45抖动,从而防止云母颗粒堵塞内凹筛分板45的漏料孔。

47.所述的筛分单元5包括筛分筒51、电动滑块52、清扫板53和导管54;所述的筛分筒51为斗笠状结构,且筛分筒51的中部设置有环形切孔,所述筛分筒51的环形切孔处设置有纱网;将筛分筒51的中部环形切孔处设置有纱网便于其对粉碎后的云母颗粒进行筛分;保证研磨的云母颗粒大小均匀从而保证云母粉末的研磨大小均匀;所述的筛分筒51内侧壁设置有环形滑槽,所述的电动滑块52通过滑动配合方式设置在筛分筒51的环形滑槽上,电动滑块52的外壁安装有清扫板53,所述的清扫板53下端均匀设置有刷毛,将清扫板53下端均匀设置有刷毛便于其对筛分筒51内部无法筛分的固体颗粒进行清除;所述的筛分筒51侧壁安装有导管54;通过筛分筒51的作用有效的保证了研磨的云母颗粒大小均匀,从而提高了云母颗粒的研磨效率。

48.所述的研磨单元6包括限料罩61、研磨筒62、执行电机63、集粉盒64和导粉管65,所述的限料罩61设置在固定座1内壁,位于限料罩61的内壁中部通过活动连接方式均匀设置有滚珠,所述的执行电机63通过电机座安装在固定座1内壁且位于限料罩61的正下方,执行电机63的输出轴通过法兰安装有研磨筒62,所述的研磨筒62为锥形结构,且研磨筒62的上端侧壁沿其轴线方向通过轴承均匀设置有研磨辊,所述的研磨辊与限料罩61的内壁相配合;将研磨筒62设置为锥形结构且其外壁均匀设置有研磨辊提高了研磨筒62的转动研磨效果,保证了研磨筒62与限料罩61之间研磨的颗粒细小均匀;所述的集粉盒64安装在限料罩61的内壁,位于集粉盒64上设置有导粉管65,所述的导粉管65一端贯穿限料罩61与固定座1;通过执行电机63工作带动研磨筒62转动,进而使得落下的云母石颗粒通过研磨筒62和限料罩61的配合作用将固体颗粒进行均匀细化研磨收集在集粉盒64内部并通过导粉管65排出;设置的研磨单元6保证了固体云母颗粒进行均匀细化研磨,保证了云母颗粒的研磨效果。

49.具体云母功能填料的制备加工时;首先将待加工的云母石原料筛定量称取后投入到进料隔罩2内部;通过驱动电机33正向转动带动两根一号粉碎辊31和两根二号粉碎辊32同时进行工作实现对云母石的粉碎,并且在粉碎的过程中通过筛分筒51对粉碎的云母颗粒进行筛分,最后筛分后均匀大小的云母颗粒通过执行电机63工作带动研磨筒62转动,进而使得落下的云母石颗粒通过研磨筒62和限料罩61的配合作用将固体颗粒进行均匀细化研磨收集在集粉盒64内部并通过导粉管65排出。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1