一种引射式低压超距气体加速喷头的制作方法

1.本发明涉及一种气体加速喷头,特别涉及一种引射式低压超距气体加速喷头。

背景技术:

2.气体加速喷头在冶金、能源、材料及化工等工农业领域有着广泛的应用。例如冶金技术中,氧气通过喷头形成高马赫数的氧气射流后冲击熔池,冲击距离的大小对熔池底部钢液的搅拌效果有重要的影响;矿产领域需要气体加速喷头实现空气的快速交换,同时借助高速气流实现粉尘的高效净化。喷头气源压力的大小,直接影响喷射距离、用气成本和生产安全。因此急需一种喷射距离大且气源压力低喷头。

3.目前现用的气体加速喷头主要有两种:一是收缩喷头,一种是采用先收缩后扩张的拉瓦尔喷管。喷头出口的马赫数决定了气体射流的喷射距离。对于收缩喷头可以实现气流的加速,但是只能加速到马赫数1,加速范围受到限制;对于拉瓦尔喷管,在原理上,此类喷管可以形成宽范围的马赫数气流,然而随着马赫数的增加需要的气源压力直线增加。马赫数2.0时,需要的气源压力为16atm;马赫数为3.0时,需要的气源压力为35atm,所以当需要获得较大喷射距离时,需要较大的喷射速度,导致用气量大大增加,同时增加了安全风险。

技术实现要素:

4.本发明的目的在于克服上述缺陷,提供一种引射式低压超距气体加速喷头,通过在引射器内设置超声速喷嘴,形成超声加速流道和收缩加速通道,同时设计了引射器及超声速喷嘴的结构并对结构参数进行了优化,使收缩加速通道对超声速喷嘴中的气流进行引射,得到一种气源压力低,出口马赫数范围高,气体射流距离大的气体加速喷头,该气体加速喷头采用引射的方式实现了较低气源压力下的超距离喷射。

5.为实现上述发明目的,本发明提供如下技术方案:

6.一种引射式低压超距气体加速喷头,其特征在于,包括整流储气室,超声速喷嘴和引射器;

7.引射器为中空圆台结构,超声速喷嘴设于引射器内部;超声速喷嘴为内部设有超声加速流道的圆柱结构,超声速喷嘴与引射器之间形成收缩加速通道;超声速喷嘴以及引射器与整流储气室连接;

8.所述气体由整流储气室分别进入超声加速流道和收缩加速通道,经收缩加速通道喷出的气体在超声速喷嘴出口形成低压,引射超声加速流道中的气体以超声速喷出。

9.进一步的,超声加速流道为拉瓦尔流道。

10.进一步的,所述超声速喷嘴和引射器的轴线重合;所述超声速喷嘴通过连接杆固定于引射器内部;所述连接杆的两端分别连接超声速喷嘴和引射器,且沿引射器周向均匀分布;所述连接杆为6个。

11.进一步的,整流储气室中气体压力与大气压之比为1.89~7:1。

12.进一步的,收缩加速通道出口的马赫数为0.2~1;所述超声速喷嘴出口的马赫数为1.5~4.0。

13.进一步的,引射器进口直径φa与出口直径φe之比为2.5~4:1。

14.进一步的,超声速喷嘴进口直径φb与超声速喷嘴出口直径φd之比为1.25~1.42:1。

15.进一步的,引射器进口直径φa与超声速喷嘴进口直径φb之比为1.1~1.2:1;超声速喷嘴出口直径φd与超声加速流道喉部直径φc之比为1.1~11:1。

16.进一步的,整流储气室高度l1与所述气体加速喷头总高度l2之比为0.2~0.3:1。

17.进一步的,引射器进口端与超声速喷嘴进口端平齐;所述超声速喷嘴高度小于引射器高度。

18.本发明与现有技术相比具有如下有益效果:

19.(1)本发明一种引射式低压超距气体加速喷头,通过在引射器内设置超声速喷嘴,形成超声加速流道和收缩加速通道,使收缩加速通道对超声速喷嘴中的气流进行引射,得到一种气源压力低,出口马赫数范围高,气体射流距离大的气体加速喷头,采用引射的方式,减小了喷头出口的压力;

20.(2)本发明一种引射式低压超距气体加速喷头,设计了引射器及超声速喷嘴的结构,并利用多次试验,对结构参数进行了优化,各结构参数处于优选范围时能极大限度的降低对气源压力的要求,获得较好的引射效果;

21.(3)本发明一种引射式低压超距气体加速喷头,采用引射器和超声速喷嘴配合形成的气动结构,更加有利于建立超声速流动,增加了喷头工作的可靠性;

22.(4)本发明一种引射式低压超距气体加速喷头,采用“引射式+超声速”原理,极大限度的增加了喷射距离。

附图说明

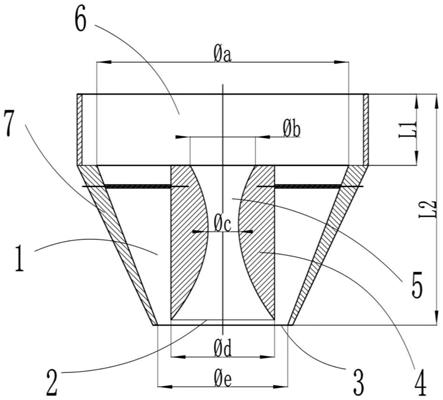

23.图1为本发明的一种引射式低压超距气体加速喷头的内部结构示意图;

24.图2为本发明一种引射式低压超距气体加速喷头中引射器和超声速喷嘴的三维结构示意图。

具体实施方式

25.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

26.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

27.一种引射式低压超距气体加速喷头,如图1所示,包括整流储气室6,超声速喷嘴4和引射器7;

28.引射器7为中空圆台结构,超声速喷嘴4设于引射器7内部;超声速喷嘴4为内部设有超声加速流道5的圆柱结构,超声速喷嘴4与引射器7之间形成收缩加速通道1;超声速喷嘴4以及引射器7与整流储气室6连接;

29.所述气体经整流储气室6整流后,分为两路,由整流储气室6分别进入超声加速流道5和收缩加速通道1,经收缩加速通道1喷出的气体在超声速喷嘴4出口形成低压环境,引射超声加速流道5中的气体以超声速喷出。采用引射的方式,有效提升了喷头的喷射距离,同时极大限度的降低了对气源压力的要求。

30.进一步的,超声加速流道5为拉瓦尔流道。

31.进一步的,如图2所示,超声速喷嘴4和引射器7的轴线重合;所述超声速喷嘴4通过连接杆9固定于引射器7内部;所述连接杆9的两端分别连接超声速喷嘴4和引射器7,且沿引射器7周向均匀分布;所述连接杆9为6个。

32.进一步的,整流储气室6中气体压力与大气压之比为1.89~7:1,保证引射器7和超声速喷嘴4可以使气流正常加速,即保证进入超声加速流道5和收缩加速通道1气体可以被加速至所需速度。

33.进一步的,收缩加速通道1出口的马赫数为0.2~1,此范围可以在超声速喷嘴4出口处形成低压环境,利于超声速喷嘴4在较低气源压力下建立超声速流场;所述超声速喷嘴4出口的马赫数为1.5~4.0,引射器7与超声速喷嘴4之间形成的收缩加速通道1中的气体对上述马赫数范围内的气体具有较好的引射效果。

34.进一步的,引射器7进口直径φa与出口直径φe之比为2.5~4:1,保证在不同气源压力下,收缩加速通道1出口可以达到预定的马赫数。

35.进一步的,超声速喷嘴4进口直径φb与超声速喷嘴4出口直径φd之比为1.25~1.42:1,使得通过超声速喷嘴4的流量(即通过超声加速流道5的流量)大于通过引射器7与超声速喷嘴4之间的流量(即通过收缩加速通道1的流量)。

36.进一步的,引射器7进口直径φa与超声速喷嘴4进口直径φb之比为1.1~1.2:1,保证拉瓦尔流道对进口与出口之比的要求;超声速喷嘴4出口直径φd与超声加速流道5喉部直径φc之比为1.1~11:1,保证超声速喷嘴4出口的马赫数。

37.进一步的,整流储气室6高度l1与所述气体加速喷头总高度l2之比为0.2~0.3:1,此范围使得整流储气室6有较好的整流效果。

38.进一步的,引射器7进口端与超声速喷嘴4进口端平齐;所述超声速喷嘴4高度小于引射器7高度,保证超声速喷嘴4出口的低压环境,利于建立超声速喷嘴4中的超声速流动。

39.进一步的,所述引射器7与超声速喷嘴4高度比大于等于0.95:1且小于1:1。

40.本发明的工作原理为:气流经整流储气室整流后分成两路,一路在引射器与超声速喷嘴之间被加速,在超声速喷嘴出口处形成低压环境;一路经超声速喷嘴加速至超声速,采用引射的方式,有效提升了喷头的喷射距离,同时极大限度的降低了对气源压力的要求。

41.图1和图2中,1为收缩加速通道,2为超声速喷嘴出口(即超声速喷嘴4的出口),3为收缩加速通道1的出口,4为超声速喷嘴,5为超声加速流道,6为整流储气室,7为引射器,8为超声速喷嘴4进口,9为连接杆,10为收缩加速通道1进口,φa为总进气口直径(即引射器7进口直径),φb为超声速喷嘴4进口直径,φc为超声加速流道5喉部直径,φd为超声速喷嘴4出口直径,φe为总出气口直径(即引射器7出口直径),l1为整流储气室6高度,l2为气体加速喷头总高度。

42.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,

可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

43.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1