一种多区聚乙烯流化床反应器的制作方法

1.本发明涉及流化床反应器领域,尤其涉及一种多区聚乙烯流化床反应器。

背景技术:

2.气相流化床聚乙烯工艺由于工艺流程简单、设备投资低、装置操作灵活、产品范围广等优点,逐渐成为聚乙烯生产工艺的主流。尤其在中国,随着煤化工聚乙烯的逐渐投产,气相流化床工艺更是占据了聚乙烯产能的半壁江山。在聚乙烯流化床反应器中,聚乙烯颗粒像流体一样进行向上流动,乙烯聚合主要发生在聚乙烯粒子的流化过程中。聚合反应产生的热量主要依靠乙烯、其他聚合单体、氢气、惰性稀释剂以及惰性气体的循环气经反应器和流化床循环而除去的。在整个流化过程中,循环气体经过置于反应器外的冷却器中将聚合热带出反应器,然后返回流化床反应器的下部,经反应器上升的循环气体保持流化床呈流化态,并维持流化床的有效传质和返混。近年来随着聚烯烃工业的发展和规模装置的扩大,流化床反应器的直径不断增加。作为气相聚乙烯工艺的核心设备,如何设计新型反应器使得装置稳定、安全和高效运行成了气相工艺生产高性能聚乙烯和高端牌号聚乙烯的关键问题之一。

3.为了提高流化床的传热效率,人们通过使用可增强搅拌作用的各种类型的机械搅拌器元件,来完善设计流化床反应器。美国专利4,188,132公开了一种流化床反应器的螺旋搅拌器。只有螺旋搅拌器的下部连于驱动轴的末端,其下端高于第一圈螺旋的长度处还装有分离的分配器螺旋元件。作为冷却介质的新鲜气体通过驱动轴的入口通道进入反应器。分配器螺旋元件的目的是反转进入反应器的气流方向,从而防止在反应器底生成聚合物附聚块。该专利主要用于改善流化床反应器的传热效率,对聚乙烯的高性能化和高端化生产并未涉及。

4.专利cn201621087883.5公布了一种聚乙烯流化床反应器,主要由反应器(1)、混合物出口(2)、旋风分离器(3)、冷却器出口(4)、控制阀(5)、聚乙烯出口(6)、压缩机(7)、乙烯储罐(8)、乙烯进口(9)、带孔斜板(10)、蛇形管(11)、冷却剂进口(12)、惰性气体储罐(13)、催化剂(14)和催化剂进口(15)组成,其特征在于:反应器(1)左部设有惰性气体储罐(13)、催化剂(14)和催化剂进口(15)和冷却剂进口(12);右部设有旋风分离器(3)、冷却器出口(4)、控制阀(5)、聚乙烯出口(6);下部设有压缩机(7)、乙烯储罐(8)和乙烯进口(9);惰性气体与催化剂(14)混合后从催化剂进口(15)进入反应器。该发明主要用于改善反应器的撤热能力、提高聚乙烯的生成效率,无法用于宽/多峰聚乙烯等高性能拍好的生产。

5.专利cn202010132200.8公布了一种用于费托合成的流化床反应器,包括反应器筒体和设于反应器筒体内的内构件,内构件包括气体分布机构、换热机构、固体催化剂分离循环机构和催化剂在线进料出料机构;气体分布机构包括设置在入反应器筒体底部的一级气体分布器、二级气体分布器和设置在流化床反应器的主反应密相区的三级气体分布器,该三级气体分布器的气体喷嘴横向喷出气体,对纵向上升的气流进行横向切割。该发明可以避免流化床反应器内的空穴的产生,系统移热效率高,温度分布均匀,气固分离效果好,但

仅适用于规模化费托合成,不能用于聚乙烯的高性能化和高端化生产。

6.专利cn201911351296.0公布了一种均匀进料式循环流化床反应器,包括炉膛、导流筒、旋风分离器、伴床、出料管、下降管及返料管,炉膛内部经由布风板分隔成进风腔室和反应腔室,进风腔室中部竖直穿设有用以向上输送提升风的提升风输送管,进风腔室的侧壁设有流化风输入口;导流筒呈锥形状且设于反应腔室的下端,导流筒的下端口位于提升风输送管的正上方,导流筒的上端进口经由出料管与旋风分离器的输入口相连接,旋风分离器的下端出口连接伴床,所述伴床和下降管连接,下降管与返料管的一端相连接,返料管的另一端与反应腔室的下端相连接。该发明公布的流化床反应器主要适用于将煤炭转化为h2、co和ch4等清洁能源,也无法用于气相聚乙烯的生产。

7.专利cn201911095519.1公布了一种内构件和多级流化床反应器,该内构件应用于流化床反应器的腔室内,包括:外侧壁为第一圆锥形结构的壳体以及固定连接结构,其中,壳体的锥端封闭;与锥端相对应的所述第一圆锥形结构的底端设置有开口,在腔室内,开口向下;固定连接结构,设置于壳体的外侧壁,并与流化床反应器固定连接,以使第一圆锥形结构的壳体将腔室划分成上下结构的至少两个反应区。该发明主要适用于反应强放热或催化剂需要连续反应-再生的情况,如催化裂化,粉煤燃烧,硝基芳香化合物加氢,芳烃氨氧化,甲醇制烯烃、芳烃以及合成气一步法制烯烃与芳烃等。

8.专利cn201920311047.8公开了一种强化传热的流化床反应器,通过向流化床中喷入冷凝液以吸收反应过程中产生的过量热量。为避免积液累积造成对生产稳定性的影响,该流化床反应器使用抗液体沉积的气体分布板,并在流化床器壁上进行特殊处理。该分布板表面及流化床器壁表面为超疏液的固体表面层,进入反应器的冷凝液以液滴的形态散开在分布板表面和反应器器壁表面,增大了液相的比表面积,提高了液滴的蒸发速率和传热速率,解决了现有技术中因积液导致的分布板进气孔堵塞和固体颗粒聚团结块的问题。

9.随着人们生活水平的提高,高端聚乙烯尤其是宽/多峰聚乙烯产品的需求量持续增加。现有的多峰聚乙烯一般包含一种高分子量组分和一种低分子量组分。高分子量组分为聚合物体系提供优良的机械性能,而低分子量组分为聚合物体系提供优良的加工性能。多峰聚乙烯聚合物体系具有广泛的应用领域,例如生产薄膜和管材等。高性能管材在使用过程中,要求树脂具有高刚性和良好的韧性,使其具有较高的耐长期静液压强度、耐快速裂纹增长和耐慢速裂纹开裂性能。为了获得具有较好物理性能或加工性能的聚合物产品,在传统的烯烃聚合反应器及其工艺的基础上,采用双串联或多串联反应器,可以使烯烃聚合形成具有分子量分布显多峰或宽峰的聚合物,在不同的反应温度或气体组成下,烯烃聚合能形成分子量大小不同的聚合物。本领域已公认的是,将催化剂或带有活性中心的聚合物置于两种或两种以上不同的反应条件或气体组成内,使其连续反应,便能生产出具有宽/多峰分布的聚乙烯。

10.串反应器工艺分为淤浆-淤浆、淤浆-气相、气相-气相方式。通过常规反应器的组合,用于生产双峰聚乙烯是一种简便、实用的工艺开发方法,然而多个串联会造成设备投资费用增加,操作复杂程度增加等问题。

11.欧洲专利ep-a-691353描述了两个传统的气相反应器串联生产宽/双峰聚乙烯的方法;该方法存在两个气相反应器之间反应物互相串流、聚合物和反应物料在输送管道继续反应造成管道堵塞等问题。

12.美国专利us 7115687b中公布了一种第一环管反应器和第二气相流化床反应器串联的工艺;该工艺存在聚合物颗粒在两个气相反应器中的停留时间分布不均一以及第一反应器生产的树脂细粉较多的问题。

13.中国专利cn 102060943a公开了一种用于制备双峰聚乙烯的方法及包含至少四个流化床的气相反应器。该方法存在操作方法复杂、设备投资高昂等问题。

14.中国专利cn 200810062156.7公开了一种将一个流化床反应器控制在至少有两个温度差别在10℃以上的稳定的反应区域的方法。该方法利用至少两个喷射器将冷凝液引入流化床反应器的中下部区域内气化吸收聚合反应热。该工艺将大量的冷凝液引入反应器上部会导致反应器下部流化气速减小,流化密度增大,对反应器的稳定流化不利。

15.中国专利cn 201110290787.6公开了一种在单个流化床中构造两个反应区域的方法。该方法通过在流化床反应器中部增加气体分布器,将流化床分成两个反应区域,底部设有气液分离室,分离得到的液体引入流化床下部反应区域,分离所得气体引入流化床部反应区域。该工艺无法克服分布板积液的问题,并且反应器结构比较复杂。

16.专利cn201610262007.x公布了一种流化床反应器,其包括:设置在分布器上方的第一反应区,在所述第一反应区的上方设置有直径扩大的第二反应区,在所述第一反应区和第二反应区之间构造有过渡区。该发明可以有效保证流化床反应器的稳定流化,极大提高反应器的生产负荷,另一方面上述烯烃聚合装置和方法用于生产聚烯烃时,可改善产品性质,提高产品支化度。但该装置无法用于生产多峰聚乙烯。

技术实现要素:

17.本发明的目的在于提供一种多区聚乙烯流化床反应器,以解决现有技术中无法使用单一反应器生产宽/多峰聚乙烯的缺陷。

18.为实现上述目的,本发明提供一种多区聚乙烯流化床反应器,包括:

19.反应器壳体,所述反应器壳体从上到下依次包括上封头、扩大段、直筒段和下封头,所述上封头顶部设有出口管线,所述下封头底部设有出口管线;

20.内部挡板,所述内部挡板竖直设置于直筒段;

21.进料管线,包括至少两个单体进料管线和至少两个催化剂进料管线,所述单体进料管线和催化剂进料管线位于直筒段外部并与直筒段相通,所述至少两个单体进料管线分别位于内部挡板的两侧,所述至少两个催化剂进料管线分别位于内部挡板的两侧;

22.出料管线,所述出料管线位于直筒段外部并与直筒段相通,所述出料管线上设有出料阀;

23.气体分布器,所述气体分布器位于反应器壳体内部并靠近反应器壳体底部;

24.分布板,所述分布板位于气体分布器上方。

25.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线的高度相同。

26.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板位于直筒段的中轴线上。

27.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板的高度为直筒段高度的1/5~4/5。内部挡板不可以太高或太低;太高的话超过了直筒段的距离,流化气体夹带

的大量粉料进入到扩大段后,直接又返回原来的直筒段,达不到混合的效果;太低的话,反应器两边的单体进料管线喷入反应器的液相单体就会混合在一起,内部挡板不起作用。

28.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板位于直筒段底部上方的1/4-3/4处。反应器内的新生成的聚合物粉料,需要从反应器底部位置排出。太低会影响出料,太高内部挡板的尺寸就会变小,影响混合效果。

29.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线位于直筒段底部上方的1/4-1/2处。

30.本发明所述的多区聚乙烯流化床反应器,其中,所述出料管线位于直筒段底部上方的1/10~1/4处。

31.本发明所述的多区聚乙烯流化床反应器,其中,所述分布板位于直筒段底部上方的0~1/10。

32.本发明所述的多区聚乙烯流化床反应器,其中,所述上封头、扩大段和直筒段之间为可拆卸连接。

33.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线之间的间隔距离为直筒段截面周长的1/10~1/4。这样设置可以均匀分布聚合单体和催化剂进料,分散效果好。

34.本发明所述的多区聚乙烯流化床反应器,其中,所述出口管线位于上封头的中轴线上。

35.本发明所述的多区聚乙烯流化床反应器,其中,所述入口管线位于下封头的中轴线上。

36.本发明的有益效果是:

37.本发明通过对流化床反应器结构的改进,通过内部挡板将流化床反应器划分成不同的反应区域,通过控制单体和催化剂的进料方式与浓度,在流化床反应器不同区域内营造出不同的反应氛围,通过流化实现了单一反应器多区域聚合,可以用于生产宽/多峰聚乙烯的生产。本发明提供的多区流聚乙烯化床反应器操作简便、易加工、设备投资少。

附图说明

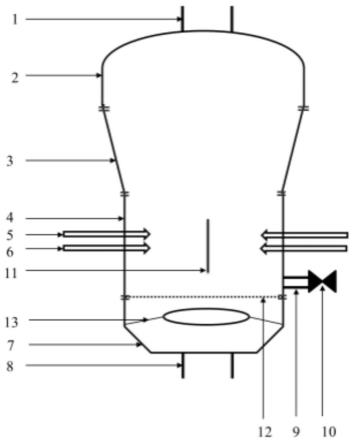

38.图1为本发明所述多区聚乙烯流化床反应器的结构示意图;

39.图2为本发明所述直筒段的侧视图;

40.图3为本发明所述直筒段的俯视图。

41.其中,附图标记:

42.1.出口管线;

43.2.上封头;

44.3.扩大段;

45.4.直筒段;

46.5.单体进料管线;

47.5-1.第一单体进料管线、5-2.第二单体进料管线;

48.6.催化剂进料管线;

49.6-1.第一催化剂进料管线、6-2.第二催化剂进料管线;

50.7.下封头;

51.8.入口管线;

52.9.出料管线;

53.10.出料阀;

54.11.内部挡板;

55.12.分布板;

56.13.气体分布器

具体实施方式

57.下面通过实施例对本发明进行具体描述。有必要在此指出的是以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

58.一种多区聚乙烯流化床反应器,以解决现有技术中无法使用单一反应器生产宽/多峰聚乙烯的缺陷。

59.为实现上述目的,本发明提供一种多区聚乙烯流化床反应器,包括:

60.反应器壳体,所述反应器壳体从上到下依次包括上封头、扩大段、直筒段和下封头,所述上封头顶部设有出口管线,所述下封头底部设有出口管线;

61.内部挡板,所述内部挡板竖直设置于直筒段;

62.进料管线,包括至少两个单体进料管线和至少两个催化剂进料管线,所述单体进料管线和催化剂进料管线位于直筒段外部并与直筒段相通,所述至少两个单体进料管线分别位于内部挡板的两侧,所述至少两个催化剂进料管线分别位于内部挡板的两侧;

63.出料管线,所述出料管线位于位于直筒段外部并与直筒段相通,所述出料管线上设有出料阀;

64.气体分布器,所述气体分布器位于反应器壳体内部并靠近反应器壳体底部;

65.分布板,所述分布板位于气体分布器上方。

66.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线的高度相同。

67.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板位于直筒段的中轴线上。

68.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板的高度为直筒段高度的1/5~4/5。

69.本发明所述的多区聚乙烯流化床反应器,其中,所述内部挡板位于直筒段底部上方的1/4-3/4处。

70.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线位于直筒段底部上方的1/4-1/2处。

71.本发明所述的多区聚乙烯流化床反应器,其中,所述出料管线位于直筒段底部上方的1/10~1/4处。

72.本发明所述的多区聚乙烯流化床反应器,其中,所述分布板位于直筒段底部上方的0~1/10。

73.本发明所述的多区聚乙烯流化床反应器,其中,所述上封头、扩大段和直筒段之间为可拆卸连接。

74.本发明所述的多区聚乙烯流化床反应器,其中,所述单体进料管线和催化剂进料管线之间的间隔距离为直筒段截面周长的1/10~1/4。

75.本发明所述的多区聚乙烯流化床反应器,其中,所述出口管线位于上封头的中轴线上。

76.本发明所述的多区聚乙烯流化床反应器,其中,所述入口管线位于下封头的中轴线上。

77.请参见图1、图2和图3,流化床反应器包括反应器壳体1,反应器壳体1由上至下包括上封头2、扩大段3、直筒段4和下封头7,上封头2上设有出口管线1,出口管线1位于上封头2的中轴线上,下封头7上设有入口管线8,入口管线8位于下封头7的中轴线上,内部挡板11竖直设置并设于直筒段4内部,与反应器壳体1固定连接,单体进料管线5和催化剂进料管线6设于反应器壳体1外部并与直筒段4连通,单体进料管线5包括第一单体进料管线5-1和第二单体进料管线5-2,催化剂进料管线6包括第一催化剂进料管线6-1和第二催化剂进料管线6-2,第一单体进料管线5-1和第一催化剂进料管线6-1位于内部挡板11的一侧,第二单体进料管线5-2和第二催化剂进料管线6-2位于内部挡板11的另一侧,分布板12水平设置并位于直筒段的底部,气体分布器13位于分布板12的下方与反应器壳体1固定连接,出料管线9位于直筒段4下方,出料阀10设置于出料管线上。

78.实际生产时,气体物料从入口管线8进入到气体分布器13,进一步经过分布板12均匀分散,进入到直筒段4,与从单体进料管线5和催化剂进料管线6进入的物料混合发生反应,内部挡板11将直筒段4均匀分为两个反应室,并可以分别控制第一单体进料管线5-1和第二单体进料管线5-2、第一催化剂进料管线6-1和第二催化剂进料管线6-2的进料速率分别控制两个反应室的单体和催化剂的进料方式与浓度,营造出不同的聚合反应区域,实现单一反应器多区域聚合,实现宽/多峰聚乙烯的稳定连续生产。

79.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1