1.本发明属于制药设备技术领域,涉及一种熔盐炉排气口的乙醇回收装置。

背景技术:2.酯化车间的熔盐炉以乙醇作为燃料,废气中携带分布乙醇,现有的手段中,一般采用中和的方式收集乙醇,以避免乙醇溢出带来的安全隐患,但是这种方式没法直接的收集乙醇,熔盐炉的废气也无法直接排出,存在燃料浪费、排放处理难等问题。

技术实现要素:3.本发明的目的是针对现有的技术存在的上述问题,提供一种熔盐炉排气口的乙醇回收装置,本发明所要解决的技术问题是如何提高废气中乙醇的收集率。

4.本发明的目的可通过下列技术方案来实现:一种熔盐炉排气口的乙醇回收装置,其特征在于,包括冷凝结构和间歇性废气吸出结构,所述冷凝结构包括冷凝箱和若干冷凝管,所述冷凝箱内设置有一固定隔板和一活动隔板,所述活动隔板位于活动隔板之上,所述固定隔板与冷凝箱的箱底之间形成一冷凝腔,所述固定隔板与活动隔板之间形成一进气腔,所述固定隔板上固定设置有若干排气管,所述排气管连通外界与冷凝腔顶部,所述活动隔板纵向滑动连接在排气管上,所述排气管与活动隔板之间设置有驱使活动隔板靠近固定隔板的压紧弹簧,各冷凝管的入口并联后与一介质入管相连,各冷凝管的出口并联后与一介质出管相连;

5.所述冷凝管包括相间设置的预冷段和冷却段,所述预冷段位于进气腔内,所述冷却段位于冷凝腔内,所述预冷段与冷凝段之间通过一胶套相连通,所述预冷段固定在活动隔板上,所述冷凝段固定在冷凝箱上,所述固定隔板上开设有与胶套一一对应的通气孔,所述胶套位于通气孔内,所述胶套能够在活动隔板压紧固定隔板时堵塞对应的通气孔;所述冷凝箱的底部设置有排液管。

6.所述间歇性废气吸出结构能够将熔盐炉排气口的废气间歇性的送入进气腔内。

7.进一步的,所述间歇性废气吸出结构包括连接熔盐炉排气口的吸气筒,所述吸气筒内设置有一活塞,所述活塞连接一气缸的推杆,所述气缸的缸体固定在吸气筒上,所述活塞上设置有一单向阀。

8.进一步的,所述间歇性废气吸出结构包括设置在熔盐炉排气口处的电磁阀,所述熔盐炉排气口连通进气腔。

9.进一步的,所述冷凝箱的底部侧壁上设置有一液位保持腔,所述液位保持腔与冷凝箱之间设置一分隔部,所述分隔部与冷凝箱的底部之间形成一互通口,所述排液管的入口位于分隔部之上。

10.进一步的,所述排液管以能够调节入口高度的方式连接在冷凝箱上。

11.普通的冷凝器都是采用蛇形的冷凝长管,其内循环通过冷凝介质,待冷凝的气体与冷凝长管接触后遇冷液化,但是,其存在以下缺陷:冷凝长管的入口至出口因受到热气的

作用温度逐渐升高,越靠近出口,其冷凝效果越差,致使部分气体无法有效得到冷凝,进而使排出的气体中依然存在一定量的未液化气体,解决的方式是加速冷凝介质的流通效率,能耗大;另一方面,传统的冷凝器在与热气接触时,虽然冷凝长管较为密集的分布,依然有部分气体因为快速通过该区域而不能够充分的与冷凝长管接触,不能够与冷凝长管接触的气体中因温度不够低而无法液化;冷凝后的液体因排出过程中与进入的热气接触,会导致部分已经被液化的物料重新汽化,基于此,本方案可解决上述问题。

12.本方案中,混合气体进入固定隔板与活动隔板之间的进气腔内之前,因压紧弹簧的作用,胶套因受压而抵靠在通气孔的内壁上,使进气腔与冷凝腔之间不能够互通,只有进气腔内气压较大时,因预冷段相对冷却段上移而使胶套直径变小,胶套与通气孔内壁之间形成间隙时才能够互通,胶套与通气孔之间形成间隙后,位于进气腔内的气体从该间隙进入冷却腔,且气流位于冷凝管的平直段的外侧,使气体能够充分的受冷,预冷液化的液体顺着冷凝管的平直段流至冷凝箱的底部;不能够冷凝的气体由冷凝腔顶部的排气管排出外界。

13.采用间歇性供气的方式,使待处理的废气间歇性的进入进气腔,从而使位于冷凝腔内的冷凝管并非始终与废气接触,以使位于冷凝腔内的冷凝管能够在与废气接触前处于理想的温度状态下,当然,由于废气在进气腔内与预冷段接触,使位于冷凝腔内的冷却段得到各部位的温度相对均匀,而传统的冷凝器的各部位温度因与气体的接触有先后而不能够保持温度的均一。

14.本方案中,冷凝箱的箱底始终维持一定量的液体,这部分液体一方面用于“水封”,使废气与液体分离,另一方面可对冷凝管的冷却段的温度进一步匀化;液位保持的方式为:以液位与排液管的入口平齐为临界点,当液位高于临界点时,冷凝箱内的液体能够由排液管排出,当液位低于临界点时,液体在冷凝箱内积存。

15.采用间歇性抽离的方式会电磁阀间歇性开启的方式使熔盐炉内的废气间歇性的进入进气腔,可使活动隔板纵向往复运动,在进气腔与冷凝腔不能够相通时,冷凝管的冷却段用于介质温度的恢复,在进气腔与冷凝腔相通时,可确保废气能够从通气孔与胶套之间的间隙进入冷凝腔,确保气体分布在冷却段的外侧,使全部的废气均能够被有效的受冷。

16.高的收集率不仅可以使更多的乙醇重新回炉,降低成本,而且可以避免乙醇溢出带来的安全隐患。

附图说明

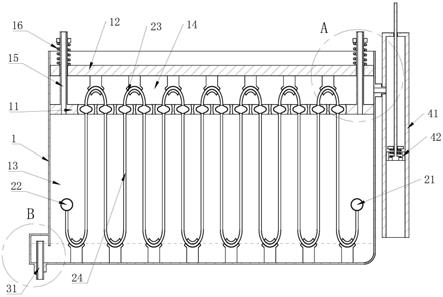

17.图1是本乙醇回收装置的结构示意图。

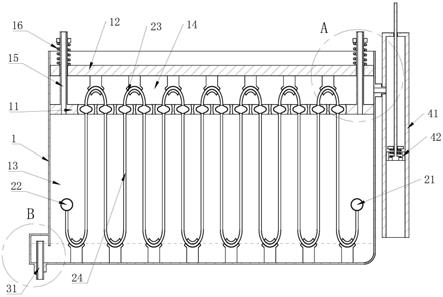

18.图2是各冷凝管的结构示意图。

19.图3是图1中局部a的放大图。

20.图4是图1中局部b的放大图。

21.图中,1、冷凝箱;11、固定隔板;12、活动隔板;13、冷凝腔;14、进气腔;15、排气管;16、压紧弹簧;2、冷凝管;21、介质入管;22、介质出管;23、预冷段;24、冷却段;25、胶套;26、通气孔;31、排液管;32、液位保持腔;33、分隔部;34、互通口;41、吸气筒;42、活塞。

具体实施方式

22.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

23.如图1~4所示,包括冷凝结构和间歇性废气吸出结构,冷凝结构包括冷凝箱1和若干冷凝管2,冷凝箱1内设置有一固定隔板11和一活动隔板12,活动隔板12位于活动隔板12之上,固定隔板11与冷凝箱1的箱底之间形成一冷凝腔13,固定隔板11与活动隔板12之间形成一进气腔14,固定隔板11上固定设置有若干排气管15,排气管15连通外界与冷凝腔13顶部,活动隔板12纵向滑动连接在排气管15上,排气管15与活动隔板12之间设置有驱使活动隔板12靠近固定隔板11的压紧弹簧16,各冷凝管2的入口并联后与一介质入管21相连,各冷凝管2的出口并联后与一介质出管22相连;

24.冷凝管2包括相间设置的预冷段23和冷却段24,预冷段23位于进气腔14内,冷却段24位于冷凝腔13内,预冷段23与冷凝段之间通过一胶套25相连通,预冷段23固定在活动隔板12上,冷凝段固定在冷凝箱1上,固定隔板11上开设有与胶套25一一对应的通气孔26,胶套25位于通气孔26内,胶套25能够在活动隔板12压紧固定隔板11时堵塞对应的通气孔26;冷凝箱1的底部设置有排液管31。

25.间歇性废气吸出结构能够将熔盐炉排气口的废气间歇性的送入进气腔14内。

26.间歇性废气吸出结构包括连接熔盐炉排气口的吸气筒41,吸气筒41内设置有一活塞42,活塞42连接一气缸的推杆,气缸的缸体固定在吸气筒41上,活塞42上设置有一单向阀。

27.作为另一种方式,间歇性废气吸出结构包括设置在熔盐炉排气口处的电磁阀,熔盐炉排气口连通进气腔14。

28.冷凝箱1的底部侧壁上设置有一液位保持腔32,液位保持腔32与冷凝箱1之间设置一分隔部33,分隔部33与冷凝箱1的底部之间形成一互通口34,排液管31的入口位于分隔部33之上。

29.排液管31以能够调节入口高度的方式连接在冷凝箱1上。

30.普通的冷凝器都是采用蛇形的冷凝长管,其内循环通过冷凝介质,待冷凝的气体与冷凝长管接触后遇冷液化,但是,其存在以下缺陷:冷凝长管的入口至出口因受到热气的作用温度逐渐升高,越靠近出口,其冷凝效果越差,致使部分气体无法有效得到冷凝,进而使排出的气体中依然存在一定量的未液化气体,解决的方式是加速冷凝介质的流通效率,能耗大;另一方面,传统的冷凝器在与热气接触时,虽然冷凝长管较为密集的分布,依然有部分气体因为快速通过该区域而不能够充分的与冷凝长管接触,不能够与冷凝长管接触的气体中因温度不够低而无法液化;冷凝后的液体因排出过程中与进入的热气接触,会导致部分已经被液化的物料重新汽化,基于此,本方案可解决上述问题。

31.本方案中,混合气体进入固定隔板11与活动隔板12之间的进气腔14内之前,因压紧弹簧16的作用,胶套25因受压而抵靠在通气孔26的内壁上,使进气腔14与冷凝腔13之间不能够互通,只有进气腔14内气压较大时,因预冷段23相对冷却段24上移而使胶套25直径变小,胶套25与通气孔26内壁之间形成间隙时才能够互通,胶套25与通气孔26之间形成间隙后,位于进气腔14内的气体从该间隙进入冷却腔,且气流位于冷凝管2的平直段的外侧,使气体能够充分的受冷,预冷液化的液体顺着冷凝管2的平直段流至冷凝箱1的底部;不能

够冷凝的气体由冷凝腔13顶部的排气管15排出外界。

32.采用间歇性供气的方式,使待处理的废气间歇性的进入进气腔14,从而使位于冷凝腔13内的冷凝管2并非始终与废气接触,以使位于冷凝腔13内的冷凝管2能够在与废气接触前处于理想的温度状态下,当然,由于废气在进气腔14内与预冷段23接触,使位于冷凝腔13内的冷却段24得到各部位的温度相对均匀,而传统的冷凝器的各部位温度因与气体的接触有先后而不能够保持温度的均一。

33.本方案中,冷凝箱1的箱底始终维持一定量的液体,这部分液体一方面用于“水封”,使废气与液体分离,另一方面可对冷凝管2的冷却段24的温度进一步匀化;液位保持的方式为:以液位与排液管31的入口平齐为临界点,当液位高于临界点时,冷凝箱1内的液体能够由排液管31排出,当液位低于临界点时,液体在冷凝箱1内积存。

34.采用间歇性抽离的方式会电磁阀间歇性开启的方式使熔盐炉内的废气间歇性的进入进气腔14,可使活动隔板12纵向往复运动,在进气腔14与冷凝腔13不能够相通时,冷凝管2的冷却段24用于介质温度的恢复,在进气腔14与冷凝腔13相通时,可确保废气能够从通气孔26与胶套25之间的间隙进入冷凝腔13,确保气体分布在冷却段24的外侧,使全部的废气均能够被有效的受冷。

35.高的收集率不仅可以使更多的乙醇重新回炉,降低成本,而且可以避免乙醇溢出带来的安全隐患。

36.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。