一种搅拌站废浆水分段式研磨回收利用工艺及其装置的制作方法

1.本发明属于预拌混凝土生产领域。具体涉及一种搅拌站废浆水分段式研磨回收利用工艺及其装置。

背景技术:

2.目前废浆水是搅拌站废物产生的主要种类,废浆水的处置不利,极易造成环境污染。搅拌站废浆水内部含有大量砂石骨料及具有一定水化活性的粉料,具有回收利用的价值。目前搅拌站对废浆水的处置主要是建设多级沉淀池,设置搅拌以使其均化,废浆固含不易控制,用于混凝土的生产会存在不易控制的问题,常常往废浆池内注入清水,不仅没实现减量化,反而使废浆有所增加。

3.而现有技术在对搅拌站废渣进行处理时,部分工艺处理效果较差,剩余废浆中还含有大量具有水化活性的粉料,另外则是将废浆水均化过滤后就直接回用于生产混凝土制品,其未对废浆水中的浆料进行细化分级,同样存在废浆固含波动,回用附加值一般的问题。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供一种搅拌站废浆水分段式研磨回收利用工艺及其装置,采用本技术的工艺及装置对搅拌站废浆水进行处理,达到搅拌站固废零排放,实现搅拌站行业绿色生产的目的。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

6.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

7.s1.筛分

8.分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

9.s2.浓密分级

10.向步骤s1所得一段废浆中加入沉降剂,然后置于0.01~0.05mpa环境中60~90min,进行浓密分级,收集分级后中下部流出的二段废浆和底部流出的三段废浆;

11.s3.破碎筛分

12.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

13.s4.粗磨

14.将三段废浆与步骤s3所得颗粒于粗磨机中粗磨不小于30min,得到五段废浆;三段废浆为浓密浓缩机分离得到的底部成分,其固体成分为较细的砂,化学组成主要是氧化硅等,其研磨难度更大,采用粗磨预处理,可以降低细磨的研磨压力,同时可以提高研磨效率;

15.s5.细磨

16.将二段废浆与五段废浆混合后于细磨机中细磨10~30min,得到微纳米级浆料;二段废浆为浓密浓缩机中下部分离成分,其内部固体的主要成分为水泥、粉煤灰等粒径小的

粉料,采用细磨更有针对性,研磨效果更好。

17.本发明制备得到的微纳米级浆料的粒度分布中小于10微米的固体颗粒占比不低于50%,研磨后的浆料中固体颗粒小,其用于混凝土生产,可以有效填充混凝土中的孔隙,使得混凝土更加密实,进而提高混凝土的强度和耐久性。

18.进一步地,浓密分级过程中还会产生固体质量浓度小于0.1%的溢流清液。

19.进一步地,三段废浆的固体质量浓度不小于20%。

20.进一步地,沉降剂的添加量为一段废浆中固体质量的0.01%~0.1%。

21.进一步地,沉降剂为聚合氯化铝铁、聚合硫酸铁、聚合硫酸铝、聚硅酸盐以及聚丙烯酰胺中的至少一种。

22.进一步地,粗磨和细磨过程中均需添加助磨剂;粗磨过程中助磨剂的用量为三段废浆中固体质量的0.01%~0.2%;细磨助磨剂的用量为二段废浆与五段废浆中总固体质量的0.01%~0.2%。

23.一种搅拌站废浆水分段式研磨回收利用装置,包括筛分机、浓密浓缩机或分离浓缩装置、粗磨机、细磨机以及成品罐;浓密浓缩机分别与筛分机、粗磨机和细磨机连通;细磨机分别与粗磨机和成品罐连通;浓密浓缩机内设置有与真空负压装置连接的陶瓷过滤装置。

24.进一步地,浓密浓缩机内设置有呈漏斗状的集料腔;集料腔的底部设置有底流口;浓密浓缩机顶部设置有延伸至底流口处的第三转轴;第三转轴临近底流口的一端设置有搅拌叶片。

25.进一步地,集料腔侧壁设置有陶瓷过滤装置;陶瓷过滤装置包括陶瓷过滤板,以及与真空负压装置连接的集水腔。

26.进一步地,转轴上还设置有刮刀;刮刀与陶瓷过滤板之间可贴合滑动。

27.进一步地,浓密浓缩机一侧顶部开有与清水罐连通的清水溢流口;另一侧中部开有与细磨机连通的侧壁出浆口;浓密浓缩机底部的底流口与粗磨机连通。

28.进一步地,浓密浓缩机外顶部设置有第一电机,第一电机与第三转轴连接,带动第三转轴转动。

29.进一步地,泵机为螺杆泵、渣浆泵、污水泵中的一种或几种,可输送固体最大粒径大于0.6mm的废浆。

30.进一步地,粗磨机、细磨机内具有球形研磨介质,四个球形研磨介质堆积成立方体时中间的空隙尺寸一般应小于研磨物料的入料尺寸,在入料粒度的长径比不一致时应按较长的方向计算。

31.进一步地,粗磨机与细磨机之间设置管道阀。

32.进一步地,粗磨机球形研磨介质直径大于细磨机,粗磨机球形研磨介质的质量密度大于细磨机。

33.浓密浓缩机分离得到的粒径大的颗粒里边含有大量砂质,对研磨设备要求较高,采用重型、高强球形研磨介进行粗磨,提高研磨效果和效率;浓密分级后的粒径较小的颗粒主要是水泥、粉煤灰、泥质等,其粒径本身较小,研磨采用研磨机自带的直径较小、韧性高的球形研磨介,能有效降低能耗,提高研磨效率。

34.进一步地,真空负压装置包括真空泵以及位于其下方的清水水箱。

35.进一步地,筛分机、泵机、浓密浓缩机或分离浓缩装置、粗磨机、细磨机、成品罐中与废浆有接触的筒体、元件及管道由需耐受ph>11的材质制成。

36.进一步地,包括相连通的分级进料装置以及浓缩装置;分级进料装置上开有进风口和废浆水进口;进风口和废浆水进口中进入的气体和废浆水能在分级进料装置内形成旋流;

37.浓缩装置包括筒体;筒体顶部设置有压滤装置,筒体内设置有位于压滤装置下方的集料腔;集料腔底部开有底流口,并在底流口处设置有防堵装置。

38.进一步地,分级进料装置包括圆形筒体和锥形筒体;圆形筒体上开有沿其切线方向进料的进风口和废浆水进口。

39.进一步地,圆形筒体顶端通过管道与设置于浓缩装置侧壁的进料口连通,且在两者之间还设置有管道混合器。

40.进一步地,锥形筒体底部开有底部出料口,并设置有超声防堵装置。

41.进一步地,底部出料口设置有固含监测器以及流量监测器(图示中未体现)。

42.进一步地,固含监测器采用投入式超声波浓度计进行监测,浓度检测可为我们判断浓缩效果提供数据依据。

43.进一步地,流量监测器采用差压式、容积式流量计、电磁式流量计中的一种或几种进行监测。

44.进一步地,浓缩装置的筒体包括第一筒体和第二筒体;第一筒体的直径大于第二筒体。

45.进一步地,第二筒体侧壁开有溢流口,第二筒体内设置有集料腔;集料腔侧壁设置有仓壁振动器。

46.进一步地,仓壁振动器为超声振动器或cz电磁仓壁振动器。

47.进一步地,第一筒体顶部设置有压滤装置,压滤装置包括能沿第二筒体内壁滑动的滤布;滤布上方设置有集水腔;集水腔内设置有均流分隔板;集水腔与设置于固定架上的液压器连接。

48.进一步地,第一筒体顶部还设置有吸水泵机;吸水泵机通过连接管与集水腔连通。

49.进一步地,防堵装置为通过搅拌、振动或高压气泡来缓解堵塞的防堵装置。

50.进一步地,分级进料装置以及浓缩装置内壁均设置有具有耐碱防腐蚀以及防止黏附的涂层。

51.进一步地,吸水泵机、固含监测器以及流量监测器均通过常规电连接的方式与控制系统连接。

52.本发明的有益效果:

53.1、本发明具有高效减量化、彻底消纳搅拌站固体及液体废弃物的特点,传统沉淀压滤方式处置会产生大量无法消纳的高强度滤饼,需外运处置,处置成本高,而本发明公开的一种用于处置搅拌站废浆水及固体废弃物的两段式研磨分散工艺,特别是采用重力、化学、真空吸滤三重原理的浓密机和分段分流研磨工艺,对释放清水,废浆高效减量化既有非常积极的意义,将液废通过分离

‑

浓密浓缩

‑

研磨分散进行水固分离后回用,将固废通过破碎

‑

筛分后研磨分散处置后生产混凝土,全过程全闭环,零排放,实现绿色生产。

54.2、本发明中使用的陶瓷过滤板与浓密浓缩机的锥形底部结构相互结合,内部结构

之间互不影响,在通过重力和化学沉降已无法进一步提高固含的情况下,采用真空物理吸滤的原理,将下部沉降区的固含进一步提高,同时真空度较小,不会明显提高废浆粘度,并且,还设置有刮刀,避免了废浆堵塞下部阀门的情况出现。

55.3、本发明具有高附加值的特点,通过将固废及液废的系列处置,得到微纳米级浆料,这部分微纳米浆料内部含有大量未完全水化的水泥、粉煤灰等粉料,同时微纳米尺度具有很好的填充效应,可替代部分胶凝材料用于混凝土生产,使混凝土的强度等性能不降低,具有很好的创效效果,真正变废为宝,实现废弃物的高附加值。

56.4、本发明具有优化管理的特点,传统处置工艺设置沉淀池,需要定期清淤,会带来管理和人工成本的增加,本发明提出的成套处置工艺,即来即处置,处置后分离出清水并产出微纳米级浆料直接回用,日产日销,对于优化生产管理具有积极意义。

附图说明

57.图1为本发明装置的结构示意图;

58.图2为浓密浓缩机的结构示意图;

59.图3为搅拌站废浆水研磨前后电镜图;

60.图4为原始废浆水粒度分布;

61.图5为废浆水经细磨后的粒度分布;

62.图6为分离浓缩装置的结构示意图;

63.图7为防堵装置的结构示意图;

64.图8为另一种防堵装置结构示意图;

65.图9为另一种防堵装置结构示意图。

66.其中,1、筛分机;2、泵机;3、浓密浓缩机;301、第三转轴;302、进料腔;303、清水溢流口;304、侧壁出浆口;305、陶瓷过滤板;306、真空负压装置;307、底阀;308、搅拌叶片;309、刮刀;310、第一电机;311、第一集水腔;312、底流口;313、第一进料口;314、分级进料装置;315、废浆水进料口;316、防堵装置;317、出料管道;318、第二阀门;319、进气装置;320、第一转轴;321、第二电机;322、第三电机;323、第二转轴;324、进风口;325、管道混合器;326、第二进料口;327、第一筒体;328、第二筒体;329、集料腔;330、液压器;331、吸水泵机;332、连接管;333、第二集水腔;334、滤布;335、溢流口;336、第一阀门;337、仓壁振动器;338、超声防堵装置;339、均流分割板;4、清水罐;5、粗磨机;6、细磨机;7、成品罐;8、管道阀。

具体实施方式

67.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

68.如图1所示,该搅拌站废浆水分段式研磨回收利用装置,包括筛分机1、泵机2、浓密浓缩机3、清水罐4、粗磨机5、细磨机6以及成品罐7;浓密浓缩机3、清水罐4、粗磨机5、细磨机6、成品罐7之间依靠泵机2连通。优选泵机2为螺杆泵、渣浆泵、污水泵中的一种或几种,可输送最大粒径大于0.6mm的废浆。

69.粗磨机5和细磨机6之间通过管道阀8连通,粗磨机5、细磨机6内均具有至少4个球形研磨介质,四个球形研磨介质堆积成立方体时中间的空隙尺寸一般应小于研磨物料的入料尺寸,在入料粒度的长径比不一致时应按较长的方向计算。且粗磨机5的球形研磨介质直径大于细磨机6,粗磨机5的球形研磨介质的质量密度大于细磨机6。

70.筛分机1为本领域常规结构,在此不再详述;其设置在浓密浓缩机3顶端;如图2所示,浓密浓缩机3顶部开有第一进料口313,其内顶部设置有与第一进料口313连通的进料腔302,从第一进料口313进入的浆料经进料腔302进入浓密浓缩机3内。

71.浓密浓缩机3的一侧壁顶端开有与清水罐4连通的清水溢流口303,浓密浓缩机3的另一侧中部开有与细磨机6连通的侧壁出浆口304,底部开有与粗磨机5连通的底流口312。

72.如图2所示,在浓密浓缩机3外顶部设置有第一第一电机310,与第一第一电机310连接的第三转轴301延伸至底流口312,并在第三转轴301的端部设置有搅拌叶片308,此外,还在浓密浓缩机3内顶部设置有将部分第三转轴301包裹的进料腔302。

73.如图2所示,浓密浓缩机3内具有呈漏斗状的集料腔,为其处置效率,在集料腔上设置有与真空负压装置306连接的陶瓷过滤装置;该陶瓷过滤装置包括陶瓷过滤板305和集水腔311,陶瓷过滤板305嵌入集料腔侧壁,且其表面能够与集料腔内的废浆接触。集水腔311则是通过管道与真空负压装置306连接。

74.此外,为防止废浆堵塞陶瓷过滤板305,在第三转轴301上还设置有刮刀309,刮刀309能够与陶瓷过滤板305的表面贴合滑动,且不会刮伤陶瓷过滤板305,由此,即可通过刮刀309的转动,刮去吸附在陶瓷过滤板305表面的固体废渣,以便于陶瓷过滤装置的运行。

75.本技术中的浓密浓缩机3还可采用具有相同功能的结构替代,如图6所示,该分离浓缩装置包括分级进料装置314和浓缩装置;其中,分级进料装置314由上部的圆形筒体和下部的锥形筒体组成。

76.如图6所示,在圆形筒体上沿其切线方向开有进风口324和废浆水进口315,而进风口324进入的空气压力不小于12pa,废浆水由泵机从废浆水进料口315泵入至在圆形筒体内,且进风口324开始通入空气形成旋流后再泵入废浆水。由此,空气和废浆水均能在圆形筒体内形成旋流,并能实现对废浆水的分级处理,上端固含较低的成分即通过圆形筒体顶部的管道由浓缩装置的第二进料口326进入浓缩装置内进行处理,固含较高的成分则通过锥形筒体的底部出料口输送出去进行后续处理。

77.如图6所示,在分级进料装置314和浓缩装置之间还设置有管道混合器325,可通过管道混合器325将沉降剂与固含较低的成分混合,然后一同进入至浓缩装置内,提升浓缩处理效率。

78.如图6所示,锥形筒体开有底部出料口,并设置有超声防堵装置31638,超声防堵装置31638通过螺栓固定与锥形筒体外壁,以防止高固含的成分堵塞底部出料口。

79.如图6所示,浓缩装置的筒体由第一筒体327和第二筒体328组成,其中,第一筒体327的直径要大于第二筒体328。在第一筒体327顶部设置有固定架,固定架上固定有可在垂直方向伸缩的液压器330,液压器330下方与压滤装置连接。压滤装置由第二集水腔333和滤布334组成,滤布334孔径为0.5~150μm,实际应用过程中小于20μm。第二集水腔333内设置有若干相连通的均流分割板339。此外,还在第一筒体327的顶部设置有吸水泵机331,吸水泵机331则是通过连接管332与第二集水腔333连通。

80.如图6所示,在第二筒体328内设置有集料腔329,集料腔329位于压滤装置的正下方,压滤装置与第二筒体328的内壁贴合且能自由滑动,以此实现对于第二筒体328内的废浆水进行压滤的功能。

81.如图6所示,第二筒体328一侧壁开有与分级进料装置314连通的第二进料口326,另一侧侧壁上端开有溢流口335,溢流口335处设置有第一阀门336,优选第一阀门336电磁阀门,其与控制系统电连接。

82.如图6所示,集料腔329外壁上设置有若干的仓壁振动器337,其底部设置有防堵装置316,防堵装置316为能够防止底流口堵塞的装置,可选为多种结构,本技术实施例优选的一种防堵装置316的结构如图7所示,在底流口外连接有出料管道317,其包括均设置有第二阀门318的垂直部和弯折部。同时,在垂直部远离底流口的端部设置有进气装置319,优选进气装置319为高压鼓风机或脉冲气流鼓风机。当出料管道317发生堵塞时,即可通过进气装置319发射出高压气泡,从而缓解出料管道317的堵塞。

83.本实施例优选的另一种防堵装置316的结构如图8所示,其在与底流口连接的管道处设置有第二电机321,管道内与第二电机321连接的第一转轴320,第一转轴320沿水平方向设置。并且,在第一转轴320上设置有螺旋方向相反的搅拌叶片,在管道上还设置有位于防堵装置316下方的第二阀门318。通过第二电机321带动第一转轴320转动,能够有效的缓解堵塞,同时,第一转轴320上设置的螺旋方向相反的搅拌叶片也能避免第一转轴320沿同一方向转动搅拌时可能导致的堵塞。

84.本实施例优选的另一种防堵装置316的结构如图9所示,与底流口连接的管道外壁设置有第三电机322,第三电机322为竖直方向设置,其朝向底流口,管道内设置的与第三电机322连接的第二转轴323同样朝向底流口,沿竖直方向设置,第二转轴308上设置有搅拌叶片,然后在管道上同样设置有用于控制出料的第二阀门318。

85.本实施例中第一阀门336和第二阀门318均与控制系统电连接,优选其为电磁阀门。

86.实施例1

87.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

88.s1.筛分

89.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

90.s2.浓密分级

91.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的聚合氯化铝铁,然后置于0.01mpa环境中60min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

92.s3.破碎筛分

93.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

94.s4.粗磨

95.将三段废浆、步骤s3所得颗粒以及聚羧酸类减水剂一同置于粗磨机中粗磨30min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.5cm;聚羧酸类减水剂添加量为三段废浆中固体质量的0.01%;

96.s5.细磨

97.将二段废浆与五段废浆混合后置于细磨机中细磨20min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为氧化锆,其直径为1.2cm。

98.实施例2

99.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

100.s1.筛分

101.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

102.s2.浓密分级

103.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的聚合硫酸铁,然后置于0.02mpa环境中60min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

104.s3.破碎筛分

105.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

106.s4.粗磨

107.将三段废浆、步骤s3所得颗粒以及聚羧酸类减水剂一同置于粗磨机中粗磨30min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.5cm;聚羧酸类减水剂添加量为三段废浆中固体质量的0.01%;

108.s5.细磨

109.将二段废浆与五段废浆混合后置于细磨机中细磨20min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为氧化锆,其直径为1.2cm。

110.实施例3

111.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

112.s1.筛分

113.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

114.s2.浓密分级

115.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的聚合硫酸铝,然后置于0.03mpa环境中60min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

116.s3.破碎筛分

117.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

118.s4.粗磨

119.将三段废浆、步骤s3所得颗粒以及聚羧酸类减水剂一同置于粗磨机中粗磨30min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.5cm;聚羧酸类减水剂添加量为三段废浆中固体质量的0.01%;

120.s5.细磨

121.将二段废浆与五段废浆混合后置于细磨机中细磨20min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为氧化锆,其直径为1.2cm。

122.实施例4

123.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

124.s1.筛分

125.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

126.s2.浓密分级

127.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的聚丙烯酰胺,然后置于0.04mpa环境中60min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

128.s3.破碎筛分

129.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

130.s4.粗磨

131.将三段废浆、步骤s3所得颗粒以及多元醇一同置于粗磨机中粗磨60min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.5cm;多元醇添加量为三段废浆中固体质量的0.01%;

132.s5.细磨

133.将二段废浆与五段废浆混合后置于细磨机中细磨20min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为碳化硅,其直径为1.2cm。

134.实施例5

135.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

136.s1.筛分

137.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

138.s2.浓密分级

139.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.02%的聚硅酸盐,然后置于0.05mpa环境中60min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

140.s3.破碎筛分

141.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

142.s4.粗磨

143.将三段废浆、步骤s3所得颗粒以及多元醇一同置于粗磨机中粗磨60min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.5cm;多元醇添加量为三段废浆中固体质量的0.01%;

144.s5.细磨

145.将二段废浆与五段废浆混合后置于细磨机中细磨20min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为碳化硅,其直径为1.2cm。

146.实施例6

147.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

148.s1.筛分

149.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

150.s2.浓密分级

151.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的沉降剂,沉降剂由1:1的聚合氯化铝铁和聚硅酸盐组成;然后置于0.01mpa环境中70min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

152.s3.破碎筛分

153.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

154.s4.粗磨

155.将三段废浆、步骤s3所得颗粒以及多元醇一同置于粗磨机中粗磨60min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.2cm;多元醇添加量为三段废浆中固体质量的0.01%;

156.s5.细磨

157.将二段废浆与五段废浆混合后置于细磨机中细磨30min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为碳化硅,其直径为1.0cm。

158.实施例7

159.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

160.s1.筛分

161.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

162.s2.浓密分级

163.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的沉降剂,沉降剂由1:1的聚合氯化铝铁和聚硅酸盐组成;然后置于0.01mpa环境中80min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

164.s3.破碎筛分

165.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

166.s4.粗磨

167.将三段废浆、步骤s3所得颗粒以及聚合醇胺一同置于粗磨机中粗磨90min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.2cm;聚合醇胺添加量为三段废浆中固体质量的0.01%;

168.s5.细磨

169.将二段废浆与五段废浆混合后置于细磨机中细磨30min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为碳化硅,其直径为1.0cm。

170.实施例8

171.一种搅拌站废浆水分段式研磨回收利用工艺,包括以下步骤:

172.s1.筛分

173.通过筛分机处理,分离搅拌站废浆水中粒径大于0.6mm的颗粒,得到一段废浆;

174.s2.浓密分级

175.向步骤s1所得一段废浆中加入为一段废浆中固体质量0.01%的沉降剂,沉降剂由

1:1的聚合氯化铝铁和聚硅酸盐组成;然后置于0.01mpa环境中90min,进行浓密分级,分别收集分级后浓密浓缩机侧壁出浆口流出的二段废浆和底部流出的三段废浆;

176.s3.破碎筛分

177.将搅拌站固废破碎至粒径小于25mm,然后收集其中粒径小于0.6mm的颗粒;粒径大于0.6mm的材料作为骨料回收用于混凝土的生产;

178.s4.粗磨

179.将三段废浆、步骤s3所得颗粒以及聚合醇胺一同置于粗磨机中粗磨90min,得到五段废浆;粗磨机中的球形研磨介质为氧化锆,其直径为1.2cm;聚合醇胺添加量为三段废浆中固体质量的0.01%;

180.s5.细磨

181.将二段废浆与五段废浆混合后置于细磨机中细磨30min,即可制备得到微纳米级浆料;其中,细磨机中的球形研磨介质为碳化硅,其直径为1.0cm。

182.实验例

183.1、分别检测实施例1~8的浓缩效果,其结果见表1。

184.表1浓缩效果

185.方案浓缩底流固含溢流液固含释放清水占原废浆比例实施例124%清水56%实施例225%清水59%实施例324%清水58%实施例423%清水62%实施例524%清水63%实施例628%清水73%实施例731%清水81%实施例833%清水85%

186.根据表1数据中实施例1~5的数据可以看出,不同沉降剂对废浆的浓缩效果有差异,其中聚硅酸铝和聚丙烯酰胺对提升废浆固含效果更好。而实施例5~8的数据则说明了,提高废浆在浓缩浓密机中的停留时间,对提高废浆的固含有利。

187.2、分别检测实施例1~8的研磨效果,并以未通过浓缩工艺直接进行研磨的搅拌站废浆水作为对照组,其结果见表2。

188.表2研磨效果

189.方案d

50

/μm对比组200.0实施例110.2实施例210.0实施例39.9实施例47.6实施例56.2实施例67.0实施例74.2

实施例83.1

190.由表2中实施例1~8的数据可以看出,经过浓密浓缩后两段式研磨后,废浆的细化效果明显提高,实施例2、3中使用了耐磨性更好的研磨介质,对进一步细化废浆的细度有利,而实施例3~8的数据可以看出,提高研磨时间对细化废浆中固体颗粒的细度有利,兼顾能耗,研磨时间控制在60分钟内为宜。

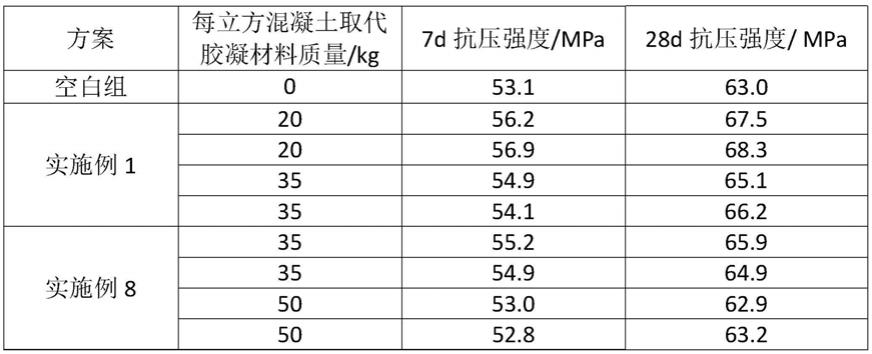

191.3、采用本技术实施例1和实施例8制备得到的微纳米级浆料来制备c60混凝土,并以未加入磨细废浆的c60混凝土作为对照,分别检测其7天和28天抗压强度,结果见表3。

192.表3c60混凝土抗压强度

[0193][0194]

由表3数据可知,与空白组对比组比,采用浓密浓缩后两段研磨后的细化浆料替代胶材制备c60混凝土,其强度性能未降低。

[0195]

4、采用本技术实施例1和实施例8制备得到的微纳米级浆料来制备c60混凝土,并以未加入磨细废浆的c60混凝土作为对照,然后分别进行附加值计算,其结果见表4。

[0196]

表4c60混凝土附加值计算

[0197][0198][0199]

由表4中实施例1和实施例8的数据可以看出,利用细化浆料替代胶材制备混凝土,具有很好的附加值,替代量为20~50kg/m3,其每方混凝土节约成本4~25元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1