一种微波连续热解制碳纳米纤维及氢气的系统及方法

1.本发明涉及热解技术领域,尤其是一种微波连续热解制碳纳米纤维及氢气的系统及方法。

背景技术:

2.世界范围内有超过60%的废塑料采用焚烧和填埋粗放式方法处理,带来的水气土污染及占地问题不容忽视。借由精细反应调控下制备更高性能的碳纳米材料,将其应用于燃料电池、柔性材料及传感器等高新产业中可实现废塑料的高附加值利用。然而传统热解气相沉积制备方式所需反应温度高,沉积时间长,存在目标产物回收率低、品质差和系统能耗高等瓶颈问题。

技术实现要素:

3.本发明提供了一种微波连续热解制碳纳米纤维及氢气的系统及方法,解决了传统热解方法产物收率低、能耗高的技术问题。

4.本发明采用的技术方案如下:

5.一种微波连续热解制碳纳米纤维及氢气的系统,包括:

6.熔融进料装置,用于对物料进行加热熔融处理;

7.微波热解装置,用于对物料进行催化热解,包括物料入口、热解气出口和碳产物出口,所述物料入口与所述熔融进料装置的物料出口连接;

8.热解气纯化利用装置,与所述热解气出口连接,用于对催化热解产生的热解气进行氢气提纯和残余气体分离;

9.发电装置,包括小型内燃机和发电机,所述小型内燃机利用所述残余气体为燃料,并将燃烧产生的烟气输送至所述熔融进料装置,用作物料熔融的热源。

10.其进一步技术方案为:

11.还包括碳产物收集装置,其入口与所述碳产物出口连接,用于回收经所述微波热解装置热解后的固态物料,并利用所述固态物料的余热加热空气,将加热后的空气供给所述小型内燃机辅助燃烧。

12.所述微波热解装置的结构包括滚筒,所述滚筒的内部设有微波发生装置,外侧设有与所述滚筒外壁之间形成腔体的固定壳体;所述固定壳体上部设有所述物料入口以及吸波催化剂入口;所述固定壳体的内壁设有上端刮板组件,用于引导物料包覆在旋转的滚筒上形成物料料膜,同时引导催化剂包覆在物料料膜上形成催化剂料膜。

13.所述上端刮板组件的结构包括前刮板和后刮板,所述前刮板和后刮板一端分别连接在所述吸波催化剂入口的两侧,形成催化剂的导流通道,且所述前刮板和后刮板另一端均向滚筒转动方向倾斜并与滚筒外壁之间形成间隙。

14.所述固定壳体下部设置所述碳产物出口,并在靠近所述碳产物出口的位置设有下刮板,其一端与固定壳体连接,另一端与滚筒外壁抵接,用于将热解后的固态物质从滚筒外

壁上刮下。

15.碳产物收集装置包括内筒、套设在所述内筒外部的外筒,所述外筒与内筒之间形成空气流道;所述外筒一端设有热空气出口,其通过空燃比控制器与所述小型内燃机连接;所述内筒中设有螺旋输送结构,其一端出口与储碳罐连接。

16.所述热解气纯化利用装置的结构包括氢气纯化装置,所述氢气纯化装置上设有热解气入口、用于分离高纯氢气的上部出口、用于分离残余热解气的下部出口,所述上部出口与储氢罐连接;所述下部出口通过空燃比控制器与所述小型内燃机连接。

17.所述熔融进料装置的结构包括内筒、套设在所述内筒外部的外筒,所述内筒上设有进料口,所述外筒上设有烟气入口,所述外筒与内筒之间形成所述烟气的流动通道;所述内筒中设有螺旋输送机构。

18.一种微波连续热解制碳纳米纤维及氢气的方法,包括以下步骤:

19.废塑料原料进入熔融进料装置进行加热熔融,所需的热源由高温烟气间接传热的方式提供;

20.熔融后的物料及吸波催化剂进入微波热解装置进行热解反应:物料及吸波催化剂形成双层料膜均匀覆盖在所述微波热解装置中的滚筒上,所述双层料膜的内层为物料,外层为碳包覆金属负载催化剂,并在微波作用下限域催化转化生成包含高浓度氢气的热解气以及三维碳纳米纤维;

21.所述热解气经过热解气纯化利用装置提纯高浓度氢气并存储,残余的热解气进入小型内燃机燃烧发电,产生的电能用以补充系统能量需求,排出的高温烟气通入所述熔融进料装置作为加热熔融的热源;

22.所述三维碳纳米纤维输送至碳产物收集装置收集利用,所述碳产物收集装置利用所述三维碳纳米纤维的余热加热空气,加热后的空气提供给所述小型内燃机用于辅助燃烧,所示小型内燃机将内能转化为机械能并驱动发电机发电,用以补充系统能量需求。

23.其进一步技术方案为:

24.所述的废塑料原料进入熔融进料装置进行加热熔融,熔融温度为150℃~200℃;所述的熔融后的物料及吸波催化剂进入微波热解装置进行热解反应,热解温度为400℃~500℃;所述高温烟气作为热源,其温度为300℃~400℃;

25.所述小型内燃机进口与空燃比控制器连接,所述空燃比控制器的入口分别与所述碳产物收集装置、热解气纯化利用装置的出口连接,用于控制所述加热后的空气、所述残余的热解气的比例。

26.本发明的有益效果如下:

27.本发明的废塑料连续熔融进料、微波限域催化制备高品质碳纳米纤维和氢气系统,形成了塑料废弃物联产高性能碳材料和氢气的多联产系统,极大地提高了能源利用率。

28.本发明提出了利用塑料不吸波的特性,添加吸波催化剂,限域催化将其高效定向转化为碳纳米纤维和氢气的方法。利用吸波催化剂闪速传热实现限域加热同时进行界面催化,多过程耦合集成,流程短,操作简单。

29.本发明提供了新型高效碳纳米纤维包覆镍铁复合氧化体吸波催化剂。实现低温快速转化废塑料。相比传统废塑料气相沉积工艺,新技术反应温度低,能耗大幅下降,碳纳米纤维收率高、氢气纯度高、品质高,整体经济性大幅提升。

附图说明

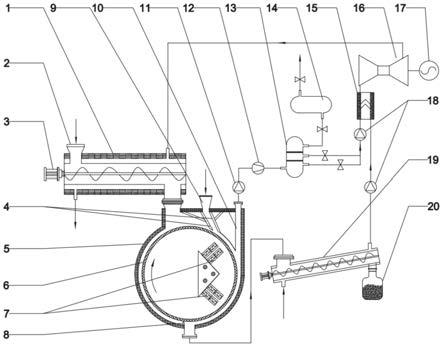

30.图1为本发明具体实施例的系统结构示意图。

31.图2为本发明具体实施例的微波热解装置的结构示意图。

32.图中:1、熔融进料装置;2、进料口;3、电机;4、上端刮板组件;5、微波热解装置;6、滚筒;7、微波发生装置;8、下刮板;9、催化剂入口;10、热解气出口;11、离心机;12、压缩机;13、氢气纯化装置;14、储氢罐;15、空燃比控制器;16、小型内燃机;17、发电机;18、真空泵;19、碳产物收集装置;20、储碳罐;21、前刮板;22、后刮板;23、馈波口;24、波导;25、氧化铝基底。

具体实施方式

33.以下结合附图说明本发明的具体实施方式。

34.本实施例的微波连续热解制碳纳米纤维及氢气的系统,如图1所示,包括:

35.熔融进料装置1,用于对物料进行加热熔融处理;

36.微波热解装置5,用于对物料进行催化热解,包括物料入口、热解气出口10和碳产物出口,物料入口与熔融进料装置1的物料出口连接;

37.热解气纯化利用装置,与热解气出口10连接,用于对催化热解产生的热解气进行氢气提纯和残余气体分离;

38.发电装置,包括小型内燃机16和发电机17,小型内燃机16利用残余气体为燃料,并将燃烧产生的烟气输送至熔融进料装置1,用作物料熔融的热源。

39.还包括碳产物收集装置19,其入口与微波热解装置5的碳产物出口连接,用于回收经微波热解装置5热解后的固态物料,并利用固态物料的余热加热空气,将加热后的空气供给小型内燃机16辅助燃烧。

40.熔融进料装置1的结构包括内筒、套设在内筒外部的外筒,内筒上设有进料口2,外筒上设有连接小型内燃机16烟气出口的烟气入口,外筒与内筒之间形成烟气的流动通道;内筒中设有螺旋输送机构,具体采用螺旋状绞龙,其一端由电机3驱动。熔融进料装置1呈双层筒(管)状结构,外部流通高温烟气内部进行物料输送,塑料与烟气通过筒壁间接传热。

41.微波热解装置5的结构包括滚筒6,滚筒6的内部设有微波发生装置7,外侧设有与滚筒6外壁之间形成腔体的固定壳体;固定壳体上部设有物料入口以及吸波催化剂入口9,下部设置碳产物出口;固定壳体的内壁设有上端刮板组件4,用于引导物料包覆在旋转的滚筒6上形成物料料膜,同时引导催化剂包覆在物料料膜上形成催化剂料膜。固定壳体下部在靠近碳产物出口的位置设有下刮板8,其一端与固定壳体连接,另一端与滚筒6外壁抵接,用于将热解后的固态碳产物从滚筒6外壁上刮下。

42.如图2所示,上端刮板组件4的结构包括前刮板21和后刮板22,前刮板21和后刮板22一端分别连接在吸波催化剂入口9的两侧,形成催化剂的导流通道,且前刮板21和后刮板22另一端均向滚筒6转动方向倾斜并与滚筒6外壁之间形成间隙。

43.滚筒6优先采用高温陶瓷材料,包括但不限于氧化铝以及过渡金属(锆、钽、钛)的硼化物、碳化物和氮化物中的一种或多种。微波发生装置7固定于滚筒6内部轴线位置。微波发生装置7的结构包括用于固定支撑的氧化铝基底25,其上设有波导24以及馈波口23。

44.由图2可知,熔融物料从微波热解装置5的固定壳体上的物料入口进入,工作时滚

筒6保持旋转,转动方向如图2中箭头方向所示,熔融废塑料在高温陶瓷滚筒6作用下输送至上端刮板组件4中的前刮板21,在前刮板21的压制作用下,熔融废塑料贴附于滚筒6外壁,形成均匀成低厚度料膜,同样地,吸波催化剂从催化剂入口9进入,后刮板22将吸波催化剂均匀涂覆于料膜表面,关于轴线对称设置的微波发生装置7保证原料的充分转化。

45.碳产物出口与碳产物收集装置19连接,热解气体出口连接热解气纯化利用系统

46.碳产物收集装置19呈双层管(筒)状,包括内筒、套设在内筒外部的外筒,外筒与内筒之间形成空气流道;外筒一端设有热空气出口,其通过空燃比控制器15与小型内燃机16连接;外筒另一端设有冷空气入口;内筒中设有螺旋输送结构,其一端出口与储碳罐20连接。

47.内筒中轴线处设有由电机驱动的螺旋状绞龙,优选地,换热结束的冷空气进入空燃比控制器15,由此降低传热端差以减少能量消耗。

48.如图1所示,热解气纯化利用装置的结构包括氢气纯化装置13,氢气纯化装置13上设有热解气入口、用于分离高纯氢气的上部出口、用于分离残余热解气的下部出口,上部出口与储氢罐14连接;下部出口通过空燃比控制器15与小型内燃机16连接。

49.氢气纯化装置13的热解气入口与微波热解装置5的热解气出口10连接,连接管路上连接有离心机11、压缩机12。所述氢气纯化装置13优选地设有上中下三处出口,最上部出口为分离后的高纯氢出口,该出口连接上述储氢罐14;中部、下部出口用于排出残余热解气,到空燃比控制器15中,并且排气管路上设有真空泵18,压缩机12及真空泵18保证氢气分离提纯效果。

50.空燃比控制器15的两个入口分别连接残余热解气出口以及经过碳产物收集装置19外层换热的空气出口,空燃比控制器15与小型内燃机16串联,用于控制加热后的空气、残余的热解气的比例。小型内燃机16利用燃气热能推动与其同轴相连的发电机17发电。

51.吸波催化剂优选地采用的碳包覆廉价金属负载催化剂,其制备方式为碳基材料与廉价过渡金属盐类醇溶液混合,烘干后于还原气氛下高温退火获得。优选地,碳基材料包括但不限于三聚氰胺,生物质,废塑料,石墨碳,碳纳米纤维中的一种或多种;廉价过渡金属包括但不限于铁、铜、镍中的一种或多种;还原气氛包括但不限于氮气、氢气、氩气中的一种或多种,退火温度范围为600℃~900℃。

52.优选地,熔融进料装置1、微波热解装置5和碳产物收集装置19外部设有保温层。

53.本实施例的微波连续热解制碳纳米纤维及氢气的方法,包括以下步骤:

54.废塑料原料进入熔融进料装置1进行加热熔融,所需的热源由高温烟气间接传热的方式提供,熔融温度为150℃~200℃;

55.熔融后的物料及吸波催化剂进入微波热解装置5进行热解反应:物料及吸波催化剂形成双层料膜均匀覆盖在微波热解装置5中的滚筒6上,双层料膜的内层为物料,外层为碳包覆金属负载催化剂,并在微波作用下限域催化转化生成包含高浓度氢气的热解气以及三维碳纳米纤维;热解温度为400℃~500℃;其中,产生的碳纳米纤维产率约为40wt%,氢气在不凝气体中浓度约为70%;

56.热解气经过热解气纯化利用装置提纯高浓度氢气并存储,残余的热解气进入小型内燃机16燃烧发电,产生的电能用以补充系统能量需求,排出的高温烟气通入熔融进料装置1作为加热熔融的热源,高温烟气的温度为300℃~400℃

57.三维碳纳米纤维输送至碳产物收集装置19收集利用,碳产物收集装置19利用三维碳纳米纤维的余热加热空气,加热后的空气提供给小型内燃机16用于辅助燃烧,小型内燃机16将内能转化为机械能并驱动发电机17发电,用以补充系统能量需求;

58.碳产物收集装置19采用空冷方式冷却,经冷却后排出温度为50℃~100℃

59.本技术构建了螺旋熔融连续进料耦合微波热解一体化制备工艺,采用高温烟气熔融废塑料,在微波下通过碳包覆廉价金属负载催化剂限域催化转化熔融原料,高效制备碳纳米纤维联产高浓度氢,实现废塑料的高值化回收利用。本技术提供了吸波能力强、催化性能优异的新型廉价金属负载的碳基催化剂,将其均匀添加到废塑料中,实现微波限域加热、界面催化裂解沉积多过程耦合集成,实现低温短时高产率制备碳纳米纤维联产高浓度氢气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1