一种常压无内电极等离子体流化床装置及其应用

1.本发明涉及等离子体领域,具体涉及一种常压无内电极等离子体流化床装置及其应用。

背景技术:

2.近年来,流化床在化工生产过程中广泛应用,且设备工艺不断完善。流化床是将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有流体的某些表观特征。这种流固接触状态称为固体流态化,即流化床。流化床在燃烧技术、粉碎技术、干燥技术等应用中具有效率高,适应性好,环保等多项优点。将流化床结合等离子体应用于材料表面改性不仅高效、环保,而且大量离子、激发态分子、自由基等多种活性粒子作用到固体样品表面,可清除表面原有的污染物和杂质,产生刻蚀作用和接枝极性基团。同时,等离子体改性使样品表面变得粗糙,形成许多纳米坑洼从而增大了样品的比表面积,而极性基团提高了固体表面的润湿性能。同时,等离子体中能量在0~20ev的粒子可以使固体聚合物表面大部分键能在0~10ev的化学键断裂。等离子体中的自由基将会与这些键形成网状交联结构,大大地激活了材料表面的活性。bretagno采用流化床和低压等离子体相结合的方法对低密度聚乙烯粉末进行了表面改性。氮和氨等离子体处理均使表面处理后的粉末亲水性增强。改性后的粉末表面加入了碳氮、碳氧基等新的功能基团,氮等离子体处理比氨等离子体能更好地掺入含氮官能团;guangliang chen设计了一种液体电极常压等离子体流化床,并对其放电特性进行了研究。等离子体流化床在粉末表面涂覆的有机硅聚合物大大降低粉末表面能。这种表面改性过程使粉体的润湿性由超亲水性变为超疏水性,改性后粉体表面的水接触角大于160

°

。但此设计等离子体流化床中中心电极影响粉体动力学,高电压电极会使带电粉体聚集从而影响改性效率,限制了其大范围应用。因此,迫切需要研发出新型的常压无电极高效等离子体流化床,实现粉体材料的高效改性。

3.目前多相光催化法以n型半导体(如tio2、zno、cds等)为催化剂,其在光照下产生活性因子,使有机物失电子被氧化。相关研究表明几乎所有的有机污染物都可被多相光催化氧化法进行分解。然而由于zno和cds等在光照时不稳定易发生光腐蚀,使水中出现zn

2+

、cd

2+

等离子。而tio2化学性质则十分稳定,并且无毒价廉易获取,近年来受到很多研究者的关注。同时,无机纳米ag具有较强的抑菌特性,因抑菌活性强、使用安全、性质稳定且无耐药性而成为抑菌消毒领域中的研究热点。然而大量研究表明无机ag纳米材料的抑菌活性受ag纳米颗粒的粒径大小、形态形貌、分散性以及载体材料性质等诸多因素的影响。因此制备抑菌活性更高无机ag复合纳米材料将成为今后研究的重点和难点。如果将高活性纳米ag牢固负载在商业tio2表面就可对水中或空气中的有机物和细菌病毒进行有效处理,故在废水和空气净化领域应用潜力巨大。然而,将两种纳米颗粒牢固形成复合催化剂仍然面对许多挑战,直接影响复合催化剂的稳定性。

技术实现要素:

4.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种常压无内电极等离子体流化床装置,床体内无电极,提高了材料改性空间和射频放电环境的均匀性,对床体内流化态的粉体改性均一且效率高。

5.一种常压无内电极等离子体流化床装置,包括:

6.中空的床体,底端设置进气口,顶部设置进料口和出气口;

7.沿床体底部周向均匀分布的至少2套等离子体射流预电离装置,等离子体射流预电离装置为常压介质阻挡放电装置,包括放电管、套设在所述放电管外底部且接地的套管电极和设于所述放电管内的高压电极,所述套管电极、高压电极分别外接等离子体电源的低压输出端和高压输出端,所述放电管上设有射流进气口和朝向床体内部的射流出气口;

8.缠绕在床体外侧壁上的射频感应线圈,位于出气口和等离子体射流预电离装置之间,外接射频电源。

9.本发明中,进气口、射流进气口可以通入稀有气体,也可以根据具体改性需求通入相应的反应性气体。

10.本发明采用外接射频线圈结合360

°

环形等离子体射流预电离装置,等离子体射流预电离装置同时发挥吹粉搅拌和预电离功能。在一优选例中,等离子体射流预电离装置(2)共有3套,两两之间夹角为120

°

。

11.在一优选例中,出气口外接旋风分离器,旋风分离器底部设有粉尘收纳袋。

12.在一优选例中,所述放电管为石英管。

13.在一优选例中,所述套管电极为铜皮薄管,内径为4

‑

6毫米,侧壁厚为0.2~0.5毫米。

14.在一优选例中,床体为透明石英管,侧壁厚为0.5~1毫米,内径20~30毫米。

15.在一优选例中,进料口通过带阀门的管道外接进料斗。

16.在一优选例中,进气口为漏斗形,通过带有气体流量计的进气管道外接气源。

17.在一优选例中,床体内位于进气口和等离子体射流预电离装置之间设有气体分配器。

18.本发明还提供了所述的常压无内电极等离子体流化床装置在粉体改性中的应用。具体改性时间可根据需求和粉体的物化特性进行调整,一般可以为5~20min。

19.在一优选例中,所述等离子体射流电源的输出电压大于0v且不大于30kv,频率为20~40khz;

20.射频电源的射频功率大于0w且不大于2000w(即0~2000w连续可调),频率为13.56mhz。两者结合实现常压射频放电,对床体内流化态粉体进行均匀改性。

21.本发明还提供了一种粉体改性方法,采用所述的常压无内电极等离子体流化床装置,包括:将干燥的粉体加入到床体中,调控进气口和所述射流出气口的流化气体速度使所述粉体处于流化态,开启等离子体射流预电离装置对流化气体进行预电离,调控射频电源的射频功率进行常压射频放电,对所述粉体进行改性。最优条件的选取可主要依据放电电源的商品化程度、放电最优条件及装置改性最佳参数和最低成本。

22.作为一个总的发明构思,本发明还提供了一种纳米ag/tio2复合催化剂,tio2上负载纳米ag颗粒,且tio2是以p25为原料通过所述的粉体改性方法改性得到,其中流化气体为

稀有气体。

23.所述纳米ag/tio2复合催化剂中,纳米ag颗粒的负载量可高达30wt%(相对于催化剂总质量)。此超高ag纳米颗粒负载量归功于氩气等稀有气体常压射频放电清除了二氧化钛表面污染物和杂质的同时,扩大比表面积并提高润湿性能。

24.射频等离子体中的高活性粒子在tio2表面形成许多纳米坑洼,纳米级ag正好填入并附着在这些坑洼中,极大地增强了其与tio2的结合牢度,实现tio2在可见光和紫外线下同步具有杀菌、抗病毒、降解有机物的功能,在光催化领域的应用更加广泛。

25.所述纳米ag/tio2复合催化剂可有效降解污水中的有机物和消杀空气中的细菌、病毒、微生物。

26.本发明还提供了所述的纳米ag/tio2复合催化剂在杀菌、降解污水中有机物(如碱性绿等)的应用。

27.本发明与现有技术相比,主要优点包括:本发明的常压无内电极等离子体流化床装置,通过常压介质阻挡放电的等离子体射流预电离,实现了常压下射频放电,克服了传统的流化床内置电极导致的改性空间小、改性环境不均匀的问题,解决了传统的流化床内置电极放电产生的带电粉体吸附、聚集进而导致粉体改性不均匀、不完全的问题。利用本发明的常压无内电极等离子体流化床装置对床体内的流化态粉体进行改性,可增大粉体的比表面积、增加表面纳米坑数量、提高表面粗糙度、提升湿润性。以改性后的粉体作为载体负载活性纳米颗粒,活性纳米颗粒可牢固附在改性粉体表面,提高了复合材料的稳定性和活性。

附图说明

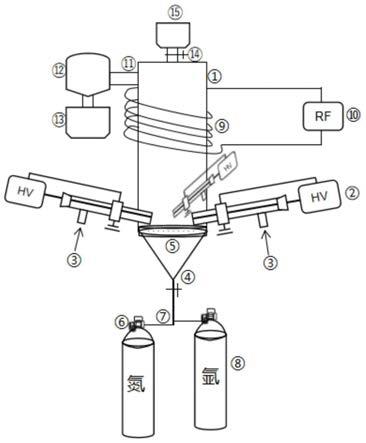

28.图1为实施例的常压无内电极等离子体流化床装置的结构示意图,图中:

29.1.床体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.等离子体射流预电离装置

30.3.射流进气口

ꢀꢀꢀꢀꢀ

4.进气口

31.5.气体分配器

ꢀꢀꢀꢀꢀ

6.气体流量计

32.7.进气管道

ꢀꢀꢀꢀꢀꢀꢀ

8.气源

33.9.射频感应线圈

ꢀꢀꢀ

10.射频电源

34.11.出气口

ꢀꢀꢀꢀꢀꢀꢀꢀ

12.旋风分离器

35.13.粉尘收纳袋

ꢀꢀꢀꢀ

14.进料口

ꢀꢀꢀꢀꢀꢀꢀ

15.进料斗;

36.图2(a)~(d)依次分别为实施例中p25的sem照片、常压无内电极等离子体流化床装置预处理后tio2的sem照片和对比例1中p25直接制备的ag/tio2的sem照片以及实施例常压无内电极等离子体流化床装置预处理后的tio2制备的ag/tio2的sem照片;

37.图3(a)~(d)依次分别为实施例中p25的tem照片、常压无内电极等离子体流化床装置预处理后tio2的tem照片和对比例1中p25直接制备的ag/tio2的tem照片以及实施例常压无内电极等离子体流化床装置预处理后的tio2制备的ag/tio2的tem照片;

38.图4为对比例2采用cn100376319c公开的含有内电极的等离子体流化床改性的tio2的sem照片;

39.图5为测试例1中无催化剂(a)、对比例1的ag/tio2(b)、实施例的ag/tio2(c)消杀霉菌照片;

40.图6为测试例2中不同组分对碱性绿溶液模拟印染废水溶液的降解速率图。

具体实施方式

41.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

42.实施例

43.本实施例的常压无内电极等离子体流化床装置如图1所示,包括中空的床体1。床体1为透明石英管,侧壁厚为0.5毫米,内径30毫米。沿床体1底部周向均匀分布3套等离子体射流预电离装置2,两两之间夹角为120

°

。

44.床体1底端设置进气口4,进气口4为漏斗形,通过带有气体流量计6的进气管道7外接气源(如氮气、氩气等)8。床体1内位于进气口4和等离子体射流预电离装置2之间设有气体分配器5。

45.床体1顶端设置进料口14,进料口14通过带阀门的管道外接进料斗15。

46.床体1顶部侧面设置出气口11,出气口11外接旋风分离器12,旋风分离器12底部设有粉尘收纳袋13。

47.等离子体射流预电离装置2为常压介质阻挡放电装置,包括放电管、套设在所述放电管外底部且接地的套管电极和设于所述放电管内的高压电极,所述套管电极、高压电极分别外接等离子体电源(hv)的低压输出端和高压输出端,所述放电管上设有射流进气口3和朝向床体1内部的射流出气口。所述放电管为石英管。所述套管电极为铜皮薄管,内径为6毫米,侧壁厚为0.5毫米。

48.在床体1外侧壁上缠绕有射频感应线圈9,位于出气口11和等离子体射流预电离装置2之间,外接射频电源(rf)10。

49.使用上述常压无内电极等离子体流化床装置对p25(一种商业二氧化钛,其sem、tem照片分别如图2(a)、图3(a)所示,直径约为50nm,且表面光滑)进行改性,具体包括:将1g干燥的p25加入到床体1中,调控进气口4和所述射流出气口的流化气体速度使p25处于流化态,开启等离子体射流预电离装置2对流化气体进行预电离,调控射频电源10的射频功率使预电离的流化气体在射频区域(即射频感应线圈9所对应的床体1内部空间)进行常压射频放电,对流化态的p25进行改性,改性时间为15min,得到预处理后的tio2,其sem、tem照片分别如图2(b)、图3(b)所示,常压射频放电处理使原来光滑的tio2表面产生了许多坑洼和细孔,表面变得更加粗糙的同时,tio2颗粒的尺寸变小,直径约为20nm,明显增大了其比表面积。流化气体为氩气,所述等离子体电源的输出电压为7kv,频率为11khz,射频电源10的射频功率为1500w,频率为13.56mhz。

50.使用上述预处理后的tio2制备纳米ag/tio2复合催化剂:

51.(1)在室温下将1g硝酸银粉末溶解在100ml去离子水中,均匀搅拌30min,直至粉末完全溶解在水中。随后向溶液中缓慢滴加浓度为25wt%的氨水溶液,产生棕色沉淀后,继续缓慢滴加氨水溶液直至产生的棕色沉淀完全溶解,得到透明且澄清的[ag(nh3)2]oh溶液。

[0052]

(2)将预处理过的1g tio2添加至无色[ag(nh3)2]oh溶液中进行超声分散,使其溶解得到白色胶体状溶液。

[0053]

(3)将100毫升0.5mol

·

l

‑1葡萄糖溶液添加到白色胶体溶液中继续搅拌2h,葡萄糖溶液添加到混合溶液之前,溶液保持澄清且透明,随着葡萄糖溶液的加入以及搅拌时间增

长,2h后溶液混浊最终变为黑色。

[0054]

(4)将混合溶液平均导入50ml的离心管中,再将离心管对称放入离心机中进行离心,再向离心管中分别加入乙醇和去离子水进行清洗,再次离心,上述步骤重复至少三次。

[0055]

(5)将离心管中黑色粉末平铺在铝箔表面,放入60℃的烘箱中干燥12h。干燥后的ag/tio2催化剂用研钵研磨至粉状颗粒,最终得到纳米ag/tio2复合催化剂,其sem、tem照片分别如图2(d)、图3(d)所示,可以清楚地看到纳米银分散均匀,并且与tio2结合牢固。这表明通过常压射频放电辅助,成功地把纳米银均匀固定到tio2表面,得到ag/tio2纳米复合催化剂。

[0056]

对比例1

[0057]

与实施例制备纳米ag/tio2复合催化剂的过程相比,区别仅在于步骤(2)中直接使用p25替代预处理过的tio2作为载体,其余步骤条件均相同,所得纳米ag/tio2复合催化剂的sem、tem照片分别如图2(c)、图3(c)所示,与图2(d)、图3(d)相比可知,经常压射频放电处理后的tio2制备的纳米ag/tio2复合催化剂中,ag的分散性和相容性更好,这表明通过常压射频放电辅助表面改性后,tio2表面生成的坑洼有助于ag的均匀附着。

[0058]

对比例2

[0059]

采用cn100376319c公开的含有内电极的等离子体流化床改性实施例使用的p25,等离子体电源的输出电压为7kv,频率为11khz,得到改性的tio2,其sem照片如图4所示,相比实施例常压无内电极等离子体流化床改性后的tio2,含有内电极等离子体流化床处理后的tio2分布不均、大量团聚。具体原因为cn100376319c所述流化床含有内电极,粉体处理空间缩小,同时受到内电极阻挡致使粉体无法均匀的分布在床体内部。此外因电场作用,部分带电粉体颗粒还会吸附在内电极或放电管壁上,严重影响放电效率,故明显降低粉体表面处理均匀性。本发明的等离子体流化床无内电极,床体底端配置等离子体射流预电离装置与床体外侧壁上的射频感应线圈结合作用,不占据床体内部空间,极大释放可电离区域,完全避免了粉体吸附团聚的问题。

[0060]

测试例1

[0061]

图5为实施例常压无内电极等离子体流化床装置预处理后的tio2制备的ag/tio2纳米复合催化剂抗真菌照片。在培养基上培养的菌落数量约为110个(图5(a))。在相同培养条件下,培养基中分散对比例1的未改性ag/tio2(图5(b))和实施例的改性ag/tio2(图5(c)),结果发现实施例的改性ag/tio2催化剂的杀菌效果更佳,说明常压射频放电预处理tio2后可显著提高复合催化剂的杀菌性能。

[0062]

测试例2

[0063]

ag/tio2催化剂在过硫酸氢钾(pms)辅助下降解碱性绿(bg1)溶液模拟印染废水溶液:配制(24mg/l)的碱性绿溶液,取250ml烧杯量取200ml碱性绿溶液,加入100mg ag/tio2催化剂,同时加入等物质的量过硫酸氢钾,转移到光反应仪(350w,氙灯)中进行可见光催化降解反应,每隔3min用带有过滤装置的注射器取样,用紫外分光光度计测试其吸光度,分析ag/tio2催化剂的废水降解效率。

[0064]

如图6所示,不同组分对碱性绿溶液模拟印染废水溶液的降解速率图,blank为空白对照组。只加入pms时,经过30min可见光作用后,发现其对bg1溶液几乎没有降解作用,可以忽略掉pms对染料催化降解作用。当加入pms和ag纳米颗粒后,经过30min可见光作用后,

只有5%的bg1被降解,证明ag纳米颗粒与pms相互之间不能产生某种用于催化降解的活性基团离子,对bg1溶液的降解作用几乎可以忽略。对照空白组,加入pms和未经无内电极等离子体流化床处理的商业tio2之后,经过30min的可见光作用,有60%的bg1被催化降解,表明pms和tio2之间相互作用产生了有利于催化降解的活性基团离子。与tio2体系相比,当bg1溶液中加入pms和无内电极等离子体流化床处理的ag/tio2之后,经过30min的可见光作用,降解效率显著提高,约99%的bg1被降解,证明ag纳米颗粒和tio2纳米颗粒复合的异质结构能够有效的促进tio2产生更多的活性基团离子用于光催化降解bg1。因为ag具有很好的光敏特性,将其和tio2制备成异质结构,通过两者之间的相互协同作用,抑制了tio2光生电子

‑

空穴对的重组,加速电子转移,提高其可见光吸收效率,进而提高了其催化降解效率。此外,用对比例2的dbd流化床(有内电极)改性tio2并用相同银镜反应制备的ag/tio2作为对比项,其染料降解30min的降解率只有89%,明显小于实施例射频等离子体流化床改性催化剂近100%的降解效力,劣势明显。

[0065]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1