1.本发明涉及纳滤膜制备领域,尤其涉及一种基于聚偕胺肟为界层的纳滤膜的制备方法。

背景技术:

2.由于人口及经济的快速增长,水资源的污染及匮乏已经演变成一项全球性问题。面对这种情况,轻度污染水、操作水、工业废水和海洋水等的净化处理技术成为研究的热点。在众多的水净化技术中,压力驱动膜中的纳滤膜以其具有的低能耗、高效率去除多价盐及分子量大于200da的有机分子的性能而被广泛推广应用。

3.现有技术中纳滤膜的制备一般采用界面聚合技术,即水相单体通过界面向油相溶液扩散在多孔支撑层(通常是超滤或微滤膜)上面沉积一层薄的聚酰胺(pa)活性层,但受pa层高度曲折的交联聚合物链的限制,水分子在pa活性层中传输阻力较大,渗透通量不高,进而增加了实际应用的能耗及生产成本,并且其溶质分离性能也有待提高。因此,提高纳滤膜的渗透通量同时并保持其较高的溶质截留率是亟需解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种基于聚偕胺肟为界层的纳滤膜的制备方法,本发明提供的方法制备得到基于聚偕胺肟为界层的纳滤膜,具有高渗透通量的同时还具有优异的溶质分离性能,即溶质截留率高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种基于聚偕胺肟为界层的纳滤膜的制备方法,包括以下步骤:

7.(1)将聚偕胺肟和碱性溶液混合,得到聚偕胺肟碱溶液;

8.(2)将支撑层在所述步骤(1)得到的聚偕胺肟碱溶液中浸渍后烘干,得到聚偕胺肟涂覆的支撑层;

9.(3)将所述步骤(2)得到的聚偕胺肟涂覆的支撑层在哌嗪的水溶液中进行浸渍,得到浸渍哌嗪的支撑层;

10.(4)在所述步骤(3)得到的浸渍哌嗪的支撑层的表面滴加均苯三甲酰氯溶液进行界面反应,得到基于聚偕胺肟为界层的纳滤膜。

11.优选地,所述步骤(1)中的聚偕胺肟由盐酸羟胺和聚丙烯腈制备。

12.优选地,所述步骤(1)中聚偕胺肟碱溶液中的聚偕胺肟的质量浓度为0.1~5wt%。

13.优选地,所述步骤(2)中支撑层的厚度为50~200μm,支撑层的表面孔径为10~50nm。

14.优选地,所述步骤(2)中浸渍的时间为1~60min。

15.优选地,所述步骤(3)中浸渍时间为30~300s,哌嗪的水溶液中哌嗪的质量浓度为0.02~2%。

16.优选地,所述步骤(4)中均苯三甲酰氯溶液中均苯三甲酰氯的质量浓度为0.001~

1%。

17.优选地,所述步骤(4)中界面反应的时间为30~120s。

18.本发明还提供了上述技术方案所述制备方法制备得到的基于聚偕胺肟为界层的纳滤膜。

19.本发明还提供了上述技术方案所述基于聚偕胺肟为界层的纳滤膜在净水中的应用。

20.本发明提供了一种基于聚偕胺肟为界层的纳滤膜的制备方法,首先将配制的聚偕胺肟碱溶液作为涂覆液涂覆在支撑层上,烘干后,富含偕胺肟基的聚偕胺肟作为有机界层,能够显著增强支撑层表面的亲水性,而支撑层表面亲水性的增强将有助于水相单体哌嗪水溶液在界层上的均匀铺展,实现利用低浓度的水、油相单体,避免膜出现漏洞缺陷的同时,制备表面孔径小、致密、薄的pa层,而且聚偕胺肟结构上的胺基和羟基能与哌嗪产生氢键作用,并且,由于聚偕胺肟结构上的羟基的含量大于胺基,使得聚偕胺肟呈现弱酸性,从而使得聚偕胺肟界层与哌嗪同时产生明显的路易斯酸碱作用,氢键及路易斯酸碱作用能够有效抑制界面聚合过程中哌嗪单体向均苯三甲酰氯的油相溶液的扩散,从而造成界面聚合的不稳定性,形成表面呈较强的电负性且褶皱的pa层,进而显著增大了pa层的有效渗透面积,而pa层厚度的减小和其有效渗透面积的增大,使得最终获得的纳滤膜的渗透传输通道增多,传输阻力降低,渗透通量大幅度提高,同时pa层表面具备的较强的电负性和较小的表面孔径,有利于提高纳滤膜的溶质截留率。实施例结果表明,本发明提供的方法所制备的纳滤膜nfm

‑

1.0对na2so4的溶质截留率高达99.2%,对na2so4的渗透通量可达25.2l/m2·

h

·

bar,对nacl的渗透通量高达33.5l/m2·

h

·

bar。

21.本发明提供的基于聚偕胺肟为界层的纳滤膜的制备方法操作简单,反应条件温和,适宜规模化生产。

附图说明

22.图1为本发明实施例1采用的原料聚丙烯腈及制备得到的聚偕胺肟的红外光谱图;

23.图2为本发明实施例1~4采用的聚醚砜超滤膜支撑层和制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0和nfm

‑

1.5以及对比例制备的常规纳滤膜的nfm

‑

0的全反射红外光谱图,图中a为nfm

‑

0,b为nfm

‑

0.3,c为nfm

‑

0.5,d为nfm

‑

1.0,e为nfm

‑

1.5;

24.图3为本发明实施例1制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3的上表面扫描电镜图;

25.图4为本发明实施例2制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.5的上表面扫描电镜图;

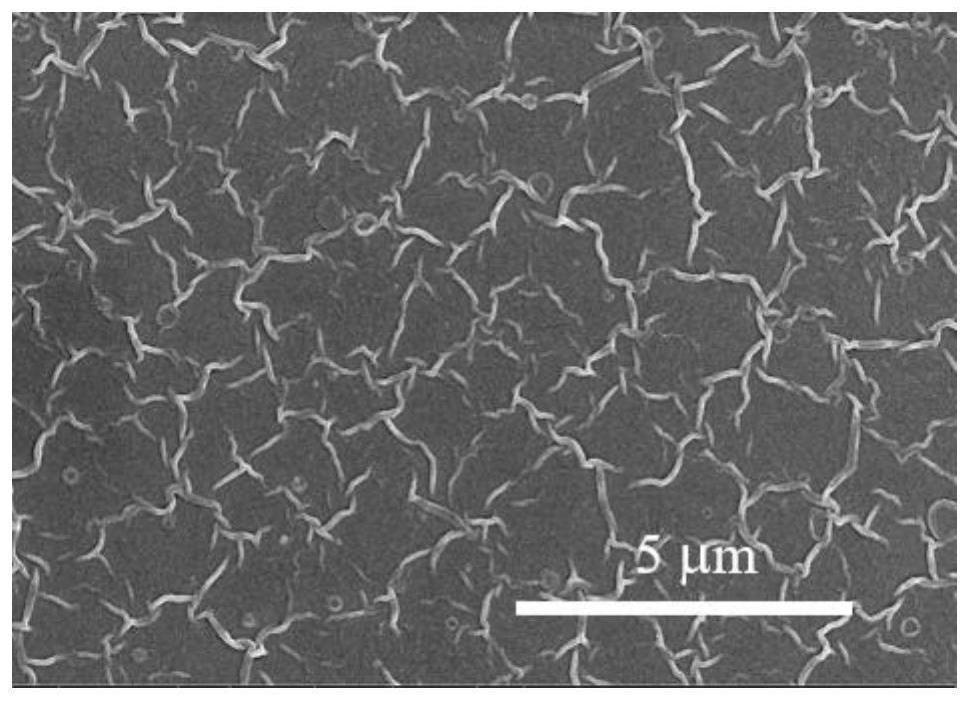

26.图5为本发明实施例3制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0的上表面扫描电镜图;

27.图6为本发明实施例4制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.5的上表面扫描电镜图;

28.图7为本发明对比例制备得到的常规纳滤膜nfm

‑

0的上表面扫描电镜图;

29.图8为本发明实施例1制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3的pa层横截面扫描电镜图;

30.图9为本发明实施例2制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.5的pa层横截面扫描电镜图;

31.图10为本发明实施例3制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0的pa层横截面扫描电镜图;

32.图11为本发明实施例4制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.5的pa层横截面扫描电镜图;

33.图12为本发明对比例制备得到的常规纳滤膜nfm

‑

0的pa层横截面扫描电镜图;

34.图13为本发明实施例1~4制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0和nfm

‑

1.5以及对比例制备的常规纳滤膜nfm

‑

0对1g/lna2so4溶液的渗透通量及截留率统计图;

35.图14为本发明实施例3制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0对不同盐溶液的渗透通量及截留率统计图。

具体实施方式

36.本发明提供了一种基于聚偕胺肟为界层的纳滤膜的制备方法,包括以下步骤:

37.(1)将聚偕胺肟和碱性溶液混合,得到聚偕胺肟碱溶液;

38.(2)将支撑层在所述步骤(1)得到的聚偕胺肟碱溶液中浸渍后烘干,得到聚偕胺肟涂覆的支撑层;

39.(3)将所述步骤(2)得到的聚偕胺肟涂覆的支撑层在哌嗪的水溶液中进行浸渍,得到浸渍哌嗪的支撑层;

40.(4)在所述步骤(3)得到的浸渍哌嗪的支撑层的表面滴加均苯三甲酰氯溶液进行界面反应,得到基于聚偕胺肟为界层的纳滤膜。

41.在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

42.在本发明中,若无特殊说明,所进行的操作均为室温条件。

43.本发明将聚偕胺肟和碱性溶液混合,得到聚偕胺肟碱溶液。

44.在本发明中,所述聚偕胺肟优选由盐酸羟胺和聚丙烯腈制备。在本发明中,所述聚偕胺肟的制备方法,优选包括以下步骤:

45.将盐酸羟胺、聚丙烯腈、碱性化合物和有机溶剂混合,羟胺化反应后得到聚偕胺肟。

46.本发明优选将盐酸羟胺、聚丙烯腈、碱性化合物和有机溶剂混合,羟胺化反应后得到聚偕胺肟。

47.在本发明中,所述聚丙烯腈的相对分子质量优选为100,000~200,000,更优选为130,000~180,000。本发明将聚丙烯腈的相对分子质量控制在上述范围内,有利于获得相对分子质量适中的聚偕胺肟。

48.在本发明中,所述碱性化合物优选为氢氧化钠、氢氧化钾、碳酸钠中的一种或多种。

49.在本发明中,所述盐酸羟胺、聚丙烯腈和碱性化合物的物质的量之比为(1.5~2.5):1:(1.5~2.5),更优选为2:1:2。本发明将盐酸羟胺、聚丙烯腈和碱性化合物的物质的量之比控制在上述范围内,有利于促进尽可能多的聚丙烯腈完全羟胺化生成聚偕胺肟,从

而得到性能较好的聚偕胺肟。

50.在本发明中,所述有机溶剂优选为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜和n

‑

甲基吡咯烷酮中的一种或多种。

51.本发明对盐酸羟胺、聚丙烯腈、和碱性化合物和有机溶剂的混合的方式优选为将盐酸羟胺和有机溶剂混合后,再加入碱性化合物,得到混合溶液;将所述混合溶液和聚丙烯腈混合。

52.在本发明中,所述羟胺化反应的温度优选为40~100℃,更优选为60~90℃。本发明将羟胺化反应的温度控制在上述范围内,避免温度过低,反应速率降低,同时避免温度过高,反应产物会自身交联副反应,有利于聚丙烯腈完全偕胺肟化,得到性能较好的聚偕胺肟。

53.在本发明中,所述羟胺化反应的时间优选为1~24h,更优选为10~18h。本发明将羟胺化反应的时间控制在上述范围内,避免反应时间过短,羟胺化反应进行不完全而得到部分偕胺肟化的聚丙烯腈,有利于聚丙烯腈完全偕胺肟化。

54.羟胺化反应完成后,本发明优选将所述羟胺化反应的产物和纯水混合,依次进行过滤、洗涤和烘干,得到聚偕胺肟。

55.在本发明中,所述羟胺化反应的产物和水混合优选为在搅拌的条件下,将羟胺化反应的产物倒入纯水中。在本发明中,所述纯水的体积优选为羟胺化反应的产物的体积的20~100倍,更优选为50倍。

56.本发明对所述过滤的方式没有特殊的限制,实现固液分离即可。在本发明中,所述洗涤优选包括依次进行的第一洗涤和第二洗涤;所述第一洗涤所用溶剂优选为去离子水,所述第二洗涤所用溶剂优选为乙醇;所述第一洗涤和第二洗涤的次数优选独立地为2~4次。在本发明中,所述烘干的温度优选为40~100℃,更优选为60~80℃;本发明对于所述烘干的时间没有特殊的限定,烘干至产物呈粉末状态即可。

57.得到聚偕胺肟后,本发明将所述聚偕胺肟和碱性溶液混合,得到聚偕胺肟碱溶液。

58.在本发明中,所述碱性溶液优选为氢氧化钠、碳酸钠、氢氧化钾、碳酸钾和氨水中的一种或几种的水溶液。在本发明中,所述碱性溶液的质量溶度优选为0.01~10%,更优选为0.05~5%。

59.本发明对所述聚偕胺肟和碱性溶液的混合的操作没有特殊的限定,能够实现各组分的充分溶解混合均匀即可。

60.在本发明中,所述聚偕胺肟碱溶液中的聚偕胺肟的质量浓度优选为0.1~5%,更优选为0.2~3%。本发明将聚偕胺肟碱溶液中的聚偕胺肟的质量浓度控制在上述范围内,避免质量浓度过低,支撑层上涂覆的聚偕胺肟量比较少,对界面聚合的影响较小,同时避免质量浓度过高,聚偕胺肟碱溶液粘度增大,支撑层上表面的孔容易被聚偕胺肟聚合物覆盖,会降低后续制备的纳滤膜的渗透通量。

61.得到聚偕胺肟碱溶液后,本发明将支撑层在所述聚偕胺肟碱溶液中浸渍后烘干,得到聚偕胺肟涂覆的支撑层。

62.在本发明中,所述支撑层的材质优选为聚砜、聚醚砜、聚亚苯基砜、聚酰亚胺、聚丙烯腈和聚偏氟乙烯中的一种或几种。在本发明中,所述支撑层的厚度优选为50~200μm,更优选为100μm;所述支撑层的表面孔径优选为10~50nm,更优选为30nm。本发明将支撑层的

厚度和表面孔径,控制在上述范围内,有利于保持较好的机械性能同时,提高后续制备得到的纳滤膜的渗透通量和溶质截留率。

63.本发明对所述浸渍的方式没有特殊的限制,实现聚偕胺肟碱溶液完全浸透支撑层即可。在本发明中,所述浸渍的时间优选为1~60min,更优选为5~40min。本发明将支撑层在聚偕胺肟碱溶液中浸渍的时间控制在上述范围内,避免浸渍时间太短,聚偕胺肟碱溶液不能完全浸透支撑层。

64.得到聚偕胺肟涂覆的支撑层后,本发明将所述聚偕胺肟涂覆的支撑层在哌嗪的水溶液中进行浸渍,得到浸渍哌嗪的支撑层。

65.在本发明中,所述哌嗪的水溶液的质量浓度优选为0.02~2%,更优选为0.1~1.5%。在本发明中,所述哌嗪的水溶液的质量浓度直接影响pa层的厚度,在界面反应的其它条件一定的情况下,哌嗪的浓度越大,制备的pa层越厚,水渗透通过纳滤膜的渗透阻力越大,纳滤膜的渗透通量越低,但是哌嗪浓度过低,生成的pa层太薄,pa层可能会产生缺陷,纳滤膜的截留性能反而下降,本发明将所述哌嗪的水溶液的质量浓度控制在上述范围内,有利于后续制备厚度小且无缺陷的pa层,从而最终制备得到渗透通量和溶质截留率高的纳滤膜。

66.本发明对所述浸渍的方式没有特殊的限制,实现哌嗪的水溶液完全浸透聚偕胺肟界层和支撑层即可。在本发明中,所述浸渍的时间优选为30~300s,更优选为60~240s。本发明将聚偕胺肟涂覆的支撑层在哌嗪的水溶液中浸渍的时间控制在上述范围内,避免支撑层不能吸附足够的哌嗪水溶液,同时避免浸渍时间太长,哌嗪的水溶液呈碱性可能会溶解聚偕胺肟界层。

67.得到浸渍哌嗪的支撑层后,本发明在所述浸渍哌嗪的支撑层的表面滴加均苯三甲酰氯溶液进行界面反应,得到基于聚偕胺肟为界层的纳滤膜。

68.本发明优选在所述浸渍哌嗪的支撑层的表面均匀滴加均苯三甲酰氯溶液。

69.在本发明中,所述均苯三甲酰氯溶液中均苯三甲酰氯的质量浓度优选为0.001~1%,更优选为0.005~0.5%。在本发明中,所述均苯三甲酰氯溶液中均苯三甲酰氯的质量浓度直接影响制备的pa层的厚度,界面反应的其它条件一定的情况下,均苯三甲酰氯的质量浓度越大,制备的pa层越厚,水渗透通过纳滤膜的渗透阻力越大,纳滤膜渗透通量越低。但是均苯三甲酰氯浓度过低,生成的pa层太薄,pa层可能会产生缺陷,纳滤膜截留性能反而下降,本发明将所述均苯三甲酰氯溶液中均苯三甲酰氯的质量浓度控制在上述范围内,有利于后续制备厚度小且无缺陷的pa层,从而最终制备得到渗透通量和溶质截留率高的纳滤膜。

70.在本发明中,所述界面反应的时间优选为30~120s,更优选为40~100s。在本发明中,所述界面反应的时间直接影响制备的pa层的厚度,界面反应的其它条件一定的情况下,界面反应的时间越长,制备的pa层越厚,水渗透通过纳滤膜的渗透阻力越大,纳滤膜渗透通量越低。但是界面反应的时间过短,生成的pa层太薄,pa层可能会产生缺陷,纳滤膜截留性能反而下降,本发明将所述界面反应的时间控制在上述范围内,有利于后续制备厚度小且无缺陷的pa层,从而最终制备得到渗透通量和溶质截留率高的纳滤膜。在本发明中,所述界面反应过程中,哌嗪水相溶液通过界面向均苯三甲酰氯的正己烷溶液扩散并立即与其发生交联反应生成聚酰胺(pa)的网络结构最终得到pa层。

71.本发明还提供了上述技术方案所述制备方法制备得到的基于聚偕胺肟为界层的纳滤膜。在本发明中,所述基于聚偕胺肟为界层的纳滤膜优选包括pa层、聚偕胺肟界层和支撑层;所述pa层的厚度优选为10~100nm,更优选为15~30nm。

72.本发明还提供了上述技术方案所述基于聚偕胺肟为界层的纳滤膜在净水中的应用。在本发明中,所述净水优选为净化轻度污染水、操作水、工业废水和海洋水。本发明对所述基于聚偕胺肟为界层的纳滤膜在净水中的应用没有特殊的限定,采用本领域技术人员熟知的纳滤膜用于净水的方法即可。

73.本发明提供的制备方法制备得到基于聚偕胺肟为界层的纳滤膜,具有高渗透通量的同时还具有优异的溶质分离性能,即溶质截留率高,且所述制备方法操作简单,反应条件温和,适宜规模化生产。

74.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

75.实施例1

76.一、聚偕胺肟的制备方法

77.将5.0040g盐酸羟胺加入40mln,n

‑

二甲基甲酰胺中(质量浓度为11.6%),溶解完全后加入2.7600g氢氧化钠固体形成混合溶液,然后将1.5900g聚丙烯腈溶于上述混合溶液中,在80℃下羟胺化反应15小时,然后将上述反应溶液和500ml的纯水混合,析出白色固体,过滤得到白色固体,依次进行多次水洗、乙醇清洗和烘干,最终得到1.2927g聚偕胺肟粉末;

78.其中,所述盐酸羟胺、聚丙烯腈和碱性化合物的物质的量之比为2:1:2。

79.二、基于聚偕胺肟为界层的纳滤膜的制备方法

80.(1)将0.3000g上述方法制备的聚偕胺肟和100ml 0.1wt%的氢氧化钠溶液混合,得到聚偕胺肟的质量浓度为0.3%的聚偕胺肟碱溶液;

81.(2)将聚醚砜平板超滤膜支撑层在所述步骤(1)得到的聚偕胺肟碱溶液中浸渍10min后,60℃的烘箱中烘干,得到聚偕胺肟涂覆的支撑层;所述聚醚砜平板超滤膜支撑层的厚度为100μm,聚醚砜平板超滤膜支撑层的表面孔径为30nm;

82.(3)将所述步骤(2)得到的聚偕胺肟涂覆的支撑层在质量浓度为0.2%哌嗪的水溶液中进行浸渍180s,随后将表面多余的水溶液擦拭干净至无明显水珠,得到浸渍哌嗪的支撑层;

83.(4)在所述步骤(3)得到的浸渍哌嗪的支撑层的表面滴加液100ml质量浓度为0.01%的均苯三甲酰氯的正己烷溶,进行界面反应60s,60℃的烘箱中烘干得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3,放入纯水环境中保存备用。

84.图1为实施例1采用的原料聚丙烯腈及制备得到的聚偕胺肟的红外光谱图,由图1可知,氰基(2241cm

‑1)官能团的完全消失,c=n(1647cm

‑1)及n

‑

o(938cm

‑1)的出现表明聚丙烯腈已经完全转化成聚偕胺肟,聚偕胺肟的成功制备。

85.图3为实施例1制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3的上表面扫描电镜图,由图3可知,实施例1制备的nfm

‑

0.3表面出现较少纳米带褶皱结构。

86.图8为实施例1制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3的pa层横截面扫

描电镜图,由图8可知,实施例1制备的nfm

‑

0.3的pa层厚度略微减薄。

87.实施例2

88.按照实施例1的方法制备基于聚偕胺肟为界层的纳滤膜nfm

‑

0.5,其中,聚偕胺肟的碱溶液中聚偕胺肟的质量浓度为0.5wt%。

89.图4为实施例2制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.5的上表面扫描电镜图,由图4可知,实施例2制备的nfm

‑

0.5表面的纳米带褶皱结构数量比nfm

‑

0.3的多。

90.图9为实施例2制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

0.5的pa层横截面扫描电镜图,由图9可知,实施例2制备的nfm

‑

0.5的pa层厚度明显比nfm

‑

0.3的薄。

91.实施例3

92.按照实施例1的方法制备基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0,其中,聚偕胺肟的碱溶液中聚偕胺肟的质量浓度为1.0wt%。

93.图5为实施例3制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0的上表面扫描电镜图,由图5可知,实施例3制备的nfm

‑

1.0表面的纳米带褶皱结构数量比nfm

‑

0.5的多。

94.图10为实施例3制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0的pa层横截面扫描电镜图,由图10可知,实施例3制备的nfm

‑

1.0的pa层厚度明显比nfm

‑

0.5的薄。

95.实施例4

96.按照实施例1的方法制备基于聚偕胺肟为界层的纳滤膜nfm

‑

1.5,其中,聚偕胺肟的碱溶液中聚偕胺肟的质量浓度为1.5wt%。

97.图6为实施例4制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.5的上表面扫描电镜图,由图6可知,实施例4制备的nfm

‑

1.5表面的纳米带褶皱结构数量比nfm

‑

1.0的少。

98.图11为实施例4制备得到的基于聚偕胺肟为界层的纳滤膜nfm

‑

1.5的pa层横截面扫描电镜图,由图11可知,实施例4制备的nfm

‑

1.5的pa层厚度与nfm

‑

1.0的差别不大。

99.对比例

100.将聚醚砜平板超滤膜支撑层在质量浓度为0.2wt%的哌嗪的水溶液中进行浸渍3min,随后将其表面多余的水溶液擦拭干净至无明显水珠,然后在表面滴加100ml质量浓度为0.01%的均苯三甲酰氯的正己烷溶,进行界面反应1min,60℃的烘箱中烘干得到不含聚偕胺肟界层的纳滤膜空白对照样品nfm

‑

0,放入纯水环境中保存备用。

101.图7为对比例制备得到的常规纳滤膜nfm

‑

0的上表面扫描电镜图,由图7可知,对比例制备的nfm

‑

0表面呈现典型的纳米结点结构。

102.图12为对比例制备得到的常规纳滤膜nfm

‑

0的pa层横截面扫描电镜图,由图12可知,对比例制备的nfm

‑

0的pa层的厚度比以聚偕胺肟为界层纳滤膜的厚很多。

103.由图3~7可知,在制备纳滤膜过程中,随着聚偕胺肟的碱溶液中聚偕胺肟的质量浓度的增大,pa层上表面由典型的纳米结点形貌向纳米带褶皱结构变化,且当聚偕胺肟浓度不大于1.0wt%时纳米带褶皱的数量,宽度,高度都逐渐增大。

104.由图8~12可知,在制备纳滤膜过程中,随着聚偕胺肟的碱溶液中聚偕胺肟的质量浓度的增大pa层厚度逐渐减薄。

105.图2为实施例1~4采用的聚醚砜超滤膜支撑层和制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0和nfm

‑

1.5以及对比例制备的常规纳滤膜的nfm

‑

0的全反射红外光谱图,图中a为nfm

‑

0,b为nfm

‑

0.3,c为nfm

‑

0.5,d为nfm

‑

1.0,e为nfm

‑

1.5,由图2可

知,nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0和nfm

‑

1.5在波数1644cm

‑1处出现酰胺键的c=o吸收峰,由此证明经过界面聚合pa层的存在,纳滤膜的成功制备。

106.性能测试

107.(一)采用错流中低压过滤设备对nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0、nfm

‑

1.5和nfm

‑

0的渗透性能进行测试,并计算渗透通量及对na2so4的截留率,方法如下:

108.在0.6mpa下,纯水预压待测膜30min,后压力降低至0.4mpa,使用1g/l的na2so4持续测试1h,记录渗透体积(l)。根据式1计算单位时间单位压力下的渗透量j:

[0109][0110]

式1中,j为渗透通量,l/m2·

h;

[0111]

v为渗透体积,l;

[0112]

a为纳滤膜膜面积,m2;

[0113]

t为渗透时间,h;

[0114]

δp为操作压力,bar。

[0115]

根据式2计算盐溶液截留率r:

[0116][0117]

式2;

[0118]

式2中,r为截留率,%;

[0119]

cp为测试前盐溶液的质量浓度,g/l;

[0120]

cf为测试后盐溶液的质量浓度,g/l。

[0121]

具体实验结果见表1和图13所示。

[0122]

表1nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0、nfm

‑

1.5和nfm

‑

0的渗透通量及对na2so4的截留率

[0123]

ꢀꢀ

渗透通量(l/m2·

h

·

bar)截留率(%)实施例1nfm

‑

0.313.998.8实施例2nfm

‑

0.516.899.0实施例3nfm

‑

1.025.299.2实施例4nfm

‑

1.521.499.1对比例nfm

‑

07.498.4

[0124]

图13为实施例1~4制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3、nfm

‑

0.5、nfm

‑

1.0和nfm

‑

1.5以及对比例制备的常规纳滤膜nfm

‑

0对1g/lna2so4溶液的渗透通量及截留率统计图;

[0125]

由表1和图13可知,实施例3制备的nfm

‑

1.0对na2so4的溶质截留率高达99.2%,对na2so4的渗透通量可达25.2l/m2·

h

·

bar,并且随着聚偕胺肟的质量浓度的增大至1.0wt%,实施例1~3制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

0.3、nfm

‑

0.5和nfm

‑

1.0的渗透通量逐渐增大而对na2so4截留率变化不大,这主要是因为随着聚偕胺肟的质量浓度增大,其涂覆液对膜表面的覆盖率逐渐增大,支撑层表面亲水性增强,聚偕胺肟与哌嗪之间的氢键作用基路易斯酸碱作用也逐渐增强,造成pa层厚度减薄,褶皱增多,有效面积增大;

而当聚偕胺肟质量浓度大于1.0wt%,涂覆液对超滤膜支撑层的覆盖大幅度降低了支撑层的孔隙率,使储存在支撑层的哌嗪溶液量有所降低,导致pa层的厚度有所增大,褶皱面积有所降低,因此,nfm

‑

1.5的渗透通量有所降低。

[0126]

(二)使用上述方法测试实施例3制备的nfm

‑

1.0对于不同盐na2so4、mgso4、cacl2、mgcl2和nacl溶液的渗透通量及溶质截留率,具体实验结果如表2和图14所示。

[0127]

表2nfm

‑

1.0对于na2so4、mgso4、cacl2、mgcl2和nacl溶液的渗透通量及溶质截留率

[0128] 渗透通量(l/m2·

h

·

bar)截留率(%)na2so425.299.2mgso426.099.1cacl229.266.5mgcl229.860.8nacl33.538.4

[0129]

图14为实施例3制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0对不同盐溶液的渗透通量及截留率统计图。

[0130]

由表2和图14可以看出,实施例3制备得到基于聚偕胺肟为界层的纳滤膜nfm

‑

1.0,对na2so4的溶质截留率高达99.2%,对nacl的渗透通量高达33.5l/m2·

h

·

bar,并且对溶质截留率呈现na2so4>mgso4>cacl2>mgcl2>nacl的变化,而对应的渗透通量却呈现na2so4<mgso4<cacl2<mgcl2<nacl的变化,这主要与nfm

‑

1.0纳滤膜对溶质的截留同时受孔径筛分理论及道南效应的影响有关,so

42

‑

具有较大的离子尺寸及最多的负电荷容易被带负电的纳滤膜截留,反之,nacl带电荷最少且对应离子尺寸较小,故容易被渗透,对应的通量最大。

[0131]

由实施例、对比例、表1、2和图1~14可知,本发明提供的方法所制备的纳滤膜nfm

‑

1.0对na2so4的溶质截留率高达99.2%,对na2so4的渗透通量可达25.2l/m2·

h

·

bar,对nacl的渗透通量高达33.5l/m2·

h

·

bar。利用本发明提供的方法制备得到基于聚偕胺肟为界层的纳滤膜,具有高渗透通量的同时还具有优异的溶质分离性能,即溶质截留率高。

[0132]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:刘志晓;安在旭;张佳亮;米智明;张德行;朱倩;王子涵

- 技术所有人:东华理工大学

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、褚老师:高分子生物材料与生物传感器,包括抗菌/抗污高分子材料、生物基高分子材料、超分子水凝胶、蛋白质材料的合成与自组装、等离子体聚合功能薄膜、表面等离子体共振光谱(SPR)、表面增强拉曼散射(SERS)生物传感器等。

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....