正丁烷骨架异构化催化剂及其制备方法和应用与流程

1.本发明属于非均相催化剂制备领域,涉及一种正丁烷骨架异构化制异丁烷催化剂、制备方法及其应用。

背景技术:

2.工业上,碳四烷烃主要来自于催化裂化装置。2016年中国催化裂化副产品液化石油气产量达到3504万吨,其中35%左右的资源供应碳四深加工,正丁烷资源比较丰富。目前在碳四产业链中烷基化油生产规模最大,用于mtbe生产规模次之。随着城市天然气的大力推广,液化气在城市中的消费量大幅度下降,价格回落,成为驱动碳四深加工项目的原动力。

3.随着环保要求的日益严格,中国正在加快汽油质量升级步伐,2017年1月1日起,全国已经全面供应国v标准汽油。中国汽油标准升级的主要内容是在保证辛烷值的情况下,达到汽油“脱硫、降锰、降烯烃”的要求。降烯烃、降芳烃,则汽油辛烷值难以达标,因此开发高辛烷值清洁组分用来调合汽油。而烃烷基化油具有辛烷值较高、挥发性低、不含芳烃和烯烃、几乎不含硫等优点,非常适合用于调合汽油。生产烃烷基化油的原料之一就是异丁烷,因此开发正丁烷骨架异构化制异丁烷催化剂对清洁汽油生产意义重大。

4.异构化催化剂通常采用卤化铂/氧化铝型催化剂,以γ-al2o3作载体,操作过程中需要在原料中不断加入适量的氯化物助剂。该技术的主要问题在于,对原料中水和硫的含量有较严格的要求,需要小于0.1ppm,同时反应过程中产生的含氯物质对设备有腐蚀性,增加设备材料成本和维护成本,还会对环境带来污染。

5.以氧化锆为载体的正丁烷骨架异构化催化剂不仅不含氯,而且对原料水分和硫含量要求比较宽松,还可以再生,是当今异构化催化剂的发展方向。cn107051420a、cn109772287a等公开了氧化锆基固体超强酸催化剂的制备及其在烷烃异构中的应用。但现有技术往往重视催化剂的活性,而稳定性方面仍存在不足。

技术实现要素:

6.现有技术中,so

42-/zro2类催化剂存在的主要问题是催化剂失活快,稳定性差。为了解决该技术问题,本发明提供了一种正丁烷骨架异构化催化剂及其制备方法和应用。本发明催化剂用于正丁烷骨架异构化制异丁烷的反应中,在低温下,具有较高的催化活性、异丁烷选择性以及稳定性。

7.本发明第一方面提供了一种正丁烷骨架异构化催化剂,该催化剂组成为so

42-、nio、moo3和zro2,其性质如下:比表面积为120~180m2/g,优选为140~160m2/g,其中微孔比表面积为10~20m2/g,优选为12~18m2/g。

8.上述技术方案中,所述催化剂,以催化剂的质量为基准,以质量分数计,s以so3计的含量0.7%~3.5%,moo3含量0.6%~7.0%,nio含量为0.6%~8.0%,zro2含量81.5%~97.0%,优选地,s以so3计的含量1.0%~3.5%,moo3含量1.0%~4.5%,nio含量为1.5%~

5.0%,zro2含量85.0%~95.0%。

9.本发明第二方面提供了一种正丁烷骨架异构化催化剂的制备方法,包括以下步骤:

10.(1)制备氢氧化锆;

11.(2)所述氢氧化锆加入有机酸的水溶液中,经混合,分离,干燥,得到载体;

12.(3)所述载体浸渍硫酸铵与钼酸铵的水溶液,经干燥,焙烧,得到中间体;

13.(4)所述中间体浸渍镍盐溶液,经干燥,焙烧,得到正丁烷骨架异构化催化剂。

14.上述技术方案中,步骤(1)制备氢氧化锆的过程如下:将锆盐溶液加入氨水中,经混合,分离,洗涤,干燥,得到氢氧化锆。所述的分离可以采用过滤等常规固液分离的方法。

15.上述技术方案中,步骤(1)所述锆盐为硝酸锆、氧氯化锆及其水合物中的一种或多种。

16.上述技术方案中,步骤(1)所述锆盐溶液的摩尔浓度为0.1~3.0mol/l,氨水的质量浓度为15%~28%。所述氨水用量以nh3计算,物质的量为锆盐的物质的量的4~10倍,优选为6~8倍。

17.上述技术方案中,步骤(1)所述混合可以采用搅拌的方式。所述混合的条件如下:混合温度为40~100℃,优选为60~80℃;混合时间为1~24h,优选为8~16h。

18.上述技术方案中,步骤(1)所述洗涤可以采用去离子水洗涤,所述的干燥条件如下:干燥温度为100~150℃,干燥时间为4~24h。

19.上述技术方案中,步骤(2)所述有机酸为乙酸、草酸、柠檬酸中的一种或多种,所述有机酸的水溶液的质量浓度为1%~10%,优选为2%~6%。所述有机酸用量为氢氧化锆的20mol%~80mol%。

20.上述技术方案中,步骤(2)所述混合可以采用搅拌的方式。所述混合的条件如下:混合温度为30~60℃,混合时间为4~12h。

21.上述技术方案中,步骤(2)所述的分离可以采用离心等常规固液分离的方法。

22.上述技术方案中,步骤(2)所述的干燥条件如下:干燥温度为100~150℃,干燥时间为4~24h。

23.上述技术方案中,步骤(3)所述浸渍方法为过量浸渍法或等体积浸渍法。

24.上述技术方案中,步骤(3)所述硫酸铵用量为载体质量的2%~20%,优选为6%~15%。所述钼酸铵用量以水合钼酸铵计为载体质量的0.5%~7.0%,优选为2.0%~5.0%。所述的钼酸铵可以为水合钼酸铵。

25.上述技术方案中,步骤(3)所述的干燥条件为:干燥温度为100~150℃,干燥时间为4~24h。

26.上述技术方案中,步骤(3)所述焙烧条件为:在含氧氛围(比如空气)中,500~750℃温度下,焙烧2~10h,其中焙烧温度优选为550~700℃,焙烧时间优选为4~7h。

27.上述技术方案中,步骤(4)所述浸渍方法为过量浸渍或等体积浸渍。所述镍盐为硫酸镍或硝酸镍及其水合物中的一种或多种;镍盐用量以水合镍盐计为中间体质量的2%~22%,优选为4%~14%。

28.上述技术方案中,步骤(4)所述的干燥条件为:干燥温度为100~150℃,干燥时间为4~24h。

29.上述技术方案中,步骤(4)所述焙烧条件为,在惰性氛围(比如氮气)中,250~450℃温度下,焙烧2~8h,其中焙烧温度优选为300~400℃,焙烧时间优选为3~6h。

30.上述技术方案中,步骤(4)焙烧后物料可以成型,制得成型的正丁烷骨架异构化催化剂。所述成型可以采用压片法成型。

31.本发明的第三方面提供了一种根据第二方面所述的制备方法得到的催化剂。

32.本发明的第四方面提供了一种第一方面所述的催化剂或根据第二方面制备方法得到的催化剂在正丁烷骨架异构化制异丁烷中的应用。

33.上述技术方案中,所述催化剂在使用前需要活化处理,使用在含5%~20%体积分数氢气的氮气流中加热的方法活化所述催化剂,活化温度为350~450℃,活化时间为2~6h。

34.上述技术方案中,所述正丁烷骨架异构化反应在临氢条件下进行,反应温度为180~220℃,压力为0.5~3.0mpa,正丁烷体积空速为0.2~2.0h-1

,氢烃摩尔比为0.1~1.0。

35.本发明的有益效果如下:

36.1、本发明催化剂组成为so

42-、nio、moo3和zro2,并具有较大且适宜的比表面积和微孔比表面积,特别适用于正丁烷骨架异构化制异丁烷的反应中,在低温下,具有较高的催化活性、异丁烷选择性以及稳定性。

37.2、本发明使用mo、ni组分代替现有技术中的pd、pt等贵金属组分,成本低,使催化剂对原料中的氧、硫等杂质含量不敏感,进一步有利于提高催化剂的稳定性。

38.3、本发明方法通过有机酸处理氢氧化锆制成催化剂载体,使得催化剂具有较大且适宜的比表面积和微孔比表面积,从而有利于硫酸根以及活性金属组分在催化剂表面的均匀分布,而且优选将so

42-和moo3与nio分步浸渍负载并控制不同的焙烧条件,有利于增强活性组分与载体的结合,有利于控制不同活性金属组分在催化剂表面的分布状态及相互配合,从而使所制得的催化剂用于正丁烷骨架异构化制异丁烷的反应中,在低温下,具有较高的正丁烷骨架异构化性能以及稳定性。

具体实施方式

39.以下结合实施例对本发明进行详细说明,但本发明并不受下述实施例限定。

40.本发明中,比表面积和孔径分布(bet)测试在美国麦克仪器公司生产的tristar-3000型自动吸附仪上进行。催化剂样品于350℃进行脱气处理,然后在液氮中,用氮气吸附容量法进行样品的比表面积测试,按bet法计算结果。

41.【实施例1】

42.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后120℃干燥24h,得到145g氢氧化锆。

43.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

44.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

45.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌

后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-1。

46.【实施例2】

47.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后150℃干燥10h,得到141g氢氧化锆。

48.141g氢氧化锆加入0.6l质量分数5%的草酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

49.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于610℃焙烧5h。

50.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-2。

51.【实施例3】

52.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后110℃干燥20h,得到146g氢氧化锆。

53.145g氢氧化锆加入0.6l质量分数5%的柠檬酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

54.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于650℃焙烧4h。

55.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-3。

56.【实施例4】

57.取0.8l浓度为2.0mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后130℃干燥20h,得到203g氢氧化锆。

58.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

59.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于590℃焙烧5h。

60.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-4。

61.【实施例5】

62.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,60℃搅拌14h,沉淀经过滤、去离子水洗涤后140℃干燥24h,得到144g氢氧化锆。

63.144g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

64.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵10.0g、四水合钼酸铵2.2g),充分搅拌后,110℃干燥12h,然后于580℃焙烧7h。

65.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-5。

66.【实施例6】

67.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,75℃搅拌10h,沉淀经过滤、去离子水洗涤后130℃干燥18h,得到147g氢氧化锆。

68.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

69.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵12.4g、四水合钼酸铵2.8g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

70.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-6。

71.【实施例7】

72.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,80℃搅拌4h,沉淀经过滤、去离子水洗涤后110℃干燥24h,得到147g氢氧化锆。

73.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

74.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵14.9g、四水合钼酸铵3.3g),充分搅拌后,110℃干燥12h,然后于630℃焙烧4h。

75.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中400℃下焙烧3h,得到正丁烷骨架异构化催化剂,记为nmsz-7。

76.【实施例8】

77.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,90℃搅拌7h,沉淀经过滤、去离子水洗涤后100℃干燥24h,得到145g氢氧化锆。

78.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

79.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于670℃焙烧4h。

80.取50g焙烧后的样品,浸入40ml硫酸镍溶液中(含六水合硫酸镍3.2g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中330℃下焙烧6h,得到正丁烷骨架异构化

催化剂,记为nmsz-8。

81.【实施例9】

82.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后110℃干燥24h,得到140g氢氧化锆。

83.140g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

84.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵12.4g、四水合钼酸铵2.8g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

85.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍4.7g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中390℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-9。

86.【实施例10】

87.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,80℃搅拌12h,沉淀经过滤、去离子水洗涤后130℃干燥12h,得到142g氢氧化锆。

88.142g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

89.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵12.4g、四水合钼酸铵2.8g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

90.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍5.9g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中340℃下焙烧5h,得到正丁烷骨架异构化催化剂,记为nmsz-10。

91.【实施例11】

92.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,75℃搅拌10h,沉淀经过滤、去离子水洗涤后130℃干燥18h,得到147g氢氧化锆。

93.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

94.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵12.4g、四水合钼酸铵2.8g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

95.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入空气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-11。

96.【对比例1】

97.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后120℃干燥24h,得到148g氢氧化锆。

98.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中

(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

99.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-c1。

100.【对比例2】

101.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后120℃干燥24h,得到144g氢氧化锆。

102.144g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

103.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵溶液中(含硫酸铵7.5g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h。

104.取50g焙烧后的样品,浸入40ml硝酸镍溶液中(含六水合硝酸镍3.55g),充分搅拌后,110℃干燥12h,然后连续通入氮气的管式炉中350℃下焙烧4h,得到正丁烷骨架异构化催化剂,记为nmsz-c2。

105.【对比例3】

106.取2l浓度为0.5mol/l的硝酸锆溶液,慢慢滴加到0.45l剧烈搅拌的氨水(质量分数25%)中,滴加完毕,70℃搅拌12h,沉淀经过滤、去离子水洗涤后120℃干燥24h,得到146g氢氧化锆。

107.145g氢氧化锆加入0.6l质量分数5%的乙酸溶液中,45℃搅拌10h,经离心分离后,110℃干燥24h,得到载体。

108.取100g粉碎研磨后的氢氧化锆载体,浸入120ml的硫酸铵与钼酸铵的混合溶液中(含硫酸铵7.5g、四水合钼酸铵1.7g),充分搅拌后,110℃干燥12h,然后于600℃焙烧5h,得到正丁烷骨架异构化催化剂,记为nmsz-c3。

109.应用例

110.正丁烷骨架异构化催化剂的性能评价是在固定床连续流动反应系统上进行的,反应管规格为20mm

×

70cm,催化剂装填量10ml,粒径为20-40目,置于炉子的恒温区。反应温度为200℃,氢气压力为1mpa,丁烷体积空速为1h-1

,氢烃摩尔比为1:1,反应产物采用气相色谱在线分析。催化剂性能评价结果见表2。

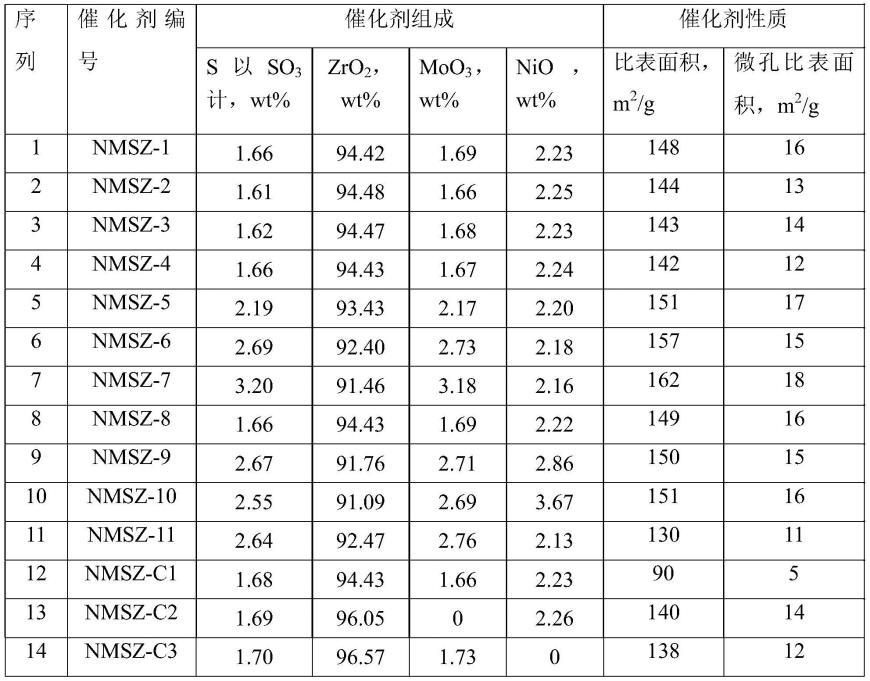

111.表1各实施例和对比例所得催化剂的组成及比表面性质

[0112][0113]

表2各实施例和对比例所得催化剂催化正丁烷骨架异构化性能

[0114][0115]

由表2可知,与实施例1采用有机酸处理的催化剂载体制备的催化剂相比,对比例1采用不经酸处理的催化剂载体制备的催化剂,用于正丁烷异构化反应时,其转化率从38.4%降低至29.7%,而且转化率下降更快,由此可见,使用有机酸处理能够明显提高催化剂的活性与稳定性。

[0116]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1