一种镍-63自动化分离装置及其分离工艺的制作方法

一种镍

‑

63自动化分离装置及其分离工艺

技术领域

1.本发明涉及核素分离提纯技术领域,具体涉及一种镍

‑

63自动化分离装置及其分离工艺。

背景技术:

2.镍

‑

63半衰期为100.1年,能产生纯β射线,最大能量66.9kev,是微型核电池的关键供能材料。镍

‑

63放射源是目前世界上应用最广泛的低能β放射源之一,可用于β活度测量和β能量响应刻度时的参考源和工作源、色谱仪电子捕获器、离子感烟探测器、电子管内电离源、气相层析的电子俘获探头等多个应用领域,具有重要而广泛的应用前景。

3.镍

‑

63的生产是通过

62

ni在反应堆内经中子辐照发生

62

ni(n,γ)

63

ni反应后获得,然后再经过分离提纯,制成高纯镍

‑

63溶液。而辐照后得到的镍

‑

63初级产品中,除存在大量镍(包括镍

‑

63产品)外,还存在一定的放射性和非放射性杂质,其中

60

co、

58

co、

57

co、

59

fe等将产生强γ射线。根据ej/t651

‑

1992标准对镍

‑

63源γ放射性限值要求,最终的镍

‑

63溶液产品中hpgeγ谱仪检测中eγ>100kev的γ杂质应小于0.1%,因此,必须对初级产品进行分离提纯,去除其中的强γ核素。

4.辐照后镍金属放射性强,需要进行镍金属溶解、镍

‑

63分离,上述过程必须在屏蔽工作箱或厚壁手套箱内进行。目前,镍的分离提纯过程全部为人工操作,由于操作人员在屏蔽箱体外远距离操作,操作不便,工艺条件难以精准控制,导致人员受放射性照射剂量高、分离效率低下、工艺重复性不佳,不能满足镍

‑

63产品批量化生产的需求。

技术实现要素:

5.本发明的目的在于提供一种镍

‑

63自动化分离装置及其分离工艺,实现辐照后镍金属溶解、镍

‑

63分离流程的自动化,能够适用于规模化生产。

6.本发明通过下述技术方案实现:

7.一种镍

‑

63自动化分离装置,包括第一配料罐、第二配料罐、第三配料罐、样品罐、离子交换柱、产品罐和废液罐;

8.所述第一配料罐、第二配料罐和第三配料罐分别用于盛装浓盐酸、过氧化氢和去离子水,所述第一配料罐、第二配料罐和第三配料罐与样品罐之间均通过管道连通,所述第一配料罐和第三配料罐与离子交换柱之间均通过管道连通;

9.所述样品罐、离子交换柱、产品罐和废液罐置于屏蔽箱体内;所述样品罐用于溶解辐照后镍金属,所述样品罐的出料口与离子交换柱的进料口通过管道连通,该管道上设置有第二输液泵,所述产品罐和废液罐均通过管道与离子交换柱的出料口连通。

10.本发明的第一配料罐、第二配料罐、第三配料罐位于屏蔽箱体外部,模块处理的对象均为非放射性液体;所述样品罐能够溶解、存储样品溶液,并且,溶解后的镍

‑

63初级产品可在样品罐内进行化学处理,添加不同的溶液,控制组分浓度、酸度等,使其满足离子交换分离的要求,并存储于样品罐内,供离子交换柱取用,样品罐的处理的对象为放射性固体和

液体;所述离子交换柱用于镍

‑

63初级产品中杂质的去除,使镍

‑

63和杂质分离,获得高纯度的镍

‑

63产品:镍

‑

63初级产品中杂质去除一般采用强碱性阴离子树脂,通过离子交换达到去除杂质的目的。

11.镍

‑

63分离提纯原理如下:当浓度足够高的hcl作淋洗液时,fe

3+

、co

2+

等杂质离子均能与cl

‑

生成络阴离子[cocl4]2‑

、[fecl4]

‑

,从而被阴离子交换树脂吸附;而产品ni

2+

则不会生成络阴离子被吸附,从而实现镍的分离提纯。

[0012]

本发明的第一配料罐、第三配料罐和样品罐均与离子交换柱之间均通过管道连通,能够为离子交换柱提供多种淋洗液,可使镍

‑

63与杂质在不同淋洗液条件下分时段流出,分别收集于产品罐和废液罐内。

[0013]

综上,通过上述装置,可实现辐照后镍金属的自动化溶解和分离,得到高纯度的镍

‑

63产品,即本发明能实现辐照后镍金属溶解、镍

‑

63分离流程的自动化,能够适用于规模化生产。

[0014]

进一步地,第一配料罐、第二配料罐和第三配料罐的排料阀均通过管道与主管道连通,所述主管道上设置有第一输液泵;

[0015]

所述主管道一端设置有四通阀,另一端设置有三通阀,其中,四通阀的其中三个出口分别通过管道与第一配料罐、第二配料罐和第三配料罐连通,三通阀的其中两个出口分别通过管道与样品罐和离子交换柱,即主管道经过三通阀分为两路,其中一路与样品罐连通,另一路与离子交换柱连通。

[0016]

上述设置既能满足第一配料罐、第二配料罐和第三配料罐与样品罐和离子交换柱连通,又能节约管道的使用量,利于节约空间,由于所述样品罐、离子交换柱、产品罐和废液罐置于屏蔽箱体内,节约空间利于减少屏蔽箱体的空间,节约屏蔽材料,进而节约成本。

[0017]

进一步地,三通阀与离子交换柱之间的管道上设置有气动阀,所述气动阀通过管道与样品罐的出料口连通,该管道上设置有第二输液泵。

[0018]

进一步地,第一配料罐、第二配料罐和第三配料罐上均设置有进料口和液位测量装置。

[0019]

所述液位测量装置为液位计或液位传感器。

[0020]

进一步地,屏蔽箱体内设置有气体处理装置,所述气体处理装置内存储有氢氧化钠溶液,所述气体处理装置通过管道与样品罐连通,该管道上设置有单向阀,所述单向阀能将样品罐内产生的气体导入气体处理装置内。

[0021]

所述氢氧化钠溶液用于对样品溶解、处理及存储过程中产生的酸性气体进行中和,避免对气体管路外壁及屏蔽箱体内壁的腐蚀,同时可对放射性气溶胶起到阻隔作用;单向阀只允许气体从样品罐流向气体处理装置,不允许反向流动,防止倒吸。处理后的气体排入工艺厂房的放射性通风系统

[0022]

进一步地,气体处理装置设置在样品罐上方,所述样品罐的顶部设置有排气口,该排气口通过管道与气体处理装置连通,单向阀设置在该管道上。

[0023]

进一步地,样品罐内设置有搅拌桨,所述搅拌桨与电机的动力输出轴连接;所述样品罐的外壁设置有电加热外套。

[0024]

上述设置的样品罐具有加热、搅拌功能,可加快样品溶解速度,使样品充分溶解。

[0025]

进一步地,样品罐的顶部设置有加料口,所述样品罐的底部设置有取样管。

[0026]

进一步地,产品罐和废液罐的底部分别可拆卸式连接有产品瓶和废液瓶。

[0027]

基于上述镍

‑

63自动化分离装置的分离工艺,包括以下步骤:

[0028]

s1、将浓盐酸、过氧化氢、去离子水和辐照后镍金属样品分别加入第一配料罐、第二配料罐、第三配料罐和样品罐,将处理后的离子交换树脂装入离子交换柱内;

[0029]

s2、打开第一配料罐、第二配料罐和第三配料罐对应的排料阀,按量将浓盐酸、过氧化氢、去离子水泵入样品罐内,使样品罐内的辐照后镍金属样品完全溶解获得溶液;

[0030]

s3、调节样品罐内溶液的镍浓度,确保镍浓度小于等于7.7g/l;

[0031]

s4、启动第二输液泵,将样品罐内的溶液泵入离子交换柱内,溶液流经离子交换柱时,杂质保留在离子交换树脂上,镍随溶液进入产品罐内,待样品罐内的溶液输送完毕后,关闭第二输液泵,然后向离子交换柱内通入浓盐酸,管路和离子交换柱内剩余的镍随浓盐酸进入产品罐内;

[0032]

s5、向离子交换柱内通入去离子水,杂质随去离子水进入废液罐内,然后向样品罐内添加去离子水,启动第二输液泵将样品罐内的去离子水泵入离子交换柱内,去离子水流经离子交换柱后,最终进入废液罐内。

[0033]

本发明与现有技术相比,具有如下的优点和有益效果:

[0034]

1、与现有方法相比,本发明替代了人工操作,实现了辐照后镍金属的溶解、镍分离的自动化,简化操作、提高分离效率、降低人员受照剂量,同时减小了人因失误的概率,确保了镍

‑

63分离过程的质量。

[0035]

2、现有的镍

‑

63分离方法仅能用于实验室规模的科研和小量试制,不满足镍

‑

63批量生产的需求。本发明为批量生产研制了专用装置,建立了批量化生产的工艺流程,突破了镍

‑

63从实验室试制到批量化生产的关键技术。

[0036]

3、本发明的分离装置将放射性与非放射性处理模块分区域布置,放射性处理模块布置于屏蔽箱体内部,非放射性处理模块布置于屏蔽箱体外部,兼顾了辐射防护最优化与操作的便捷性。

附图说明

[0037]

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

[0038]

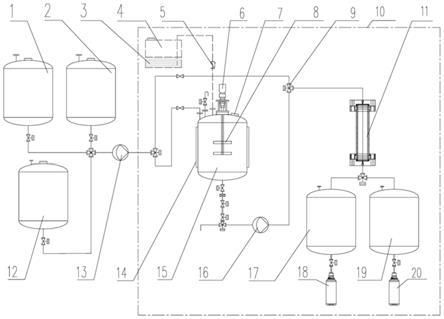

图1为本发明分离装置的示意图。

[0039]

附图中标记及对应的零部件名称:

[0040]1‑

第一配料罐;2

‑

第二配料罐;3

‑

氢氧化钠溶液;4

‑

气体处理装置;5

‑

单向阀;6

‑

电机;7

‑

加料口;8

‑

搅拌桨;9

‑

气动阀;10

‑

屏蔽箱体;11

‑

离子交换柱;12

‑

第三配料罐;13

‑

第一输液泵;14

‑

电加热外套;15

‑

样品罐;16

‑

第二输液泵;17

‑

产品罐;18

‑

产品瓶;19

‑

废液罐;20

‑

废液瓶。

具体实施方式

[0041]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0042]

实施例1:

[0043]

如图1所示,一种镍

‑

63自动化分离装置,包括第一配料罐1、第二配料罐2、第三配料罐12、样品罐15、离子交换柱11、产品罐17和废液罐19;

[0044]

所述第一配料罐1、第二配料罐2和第三配料罐12分别用于盛装浓盐酸、过氧化氢和去离子水,所述第一配料罐1、第二配料罐2和第三配料罐12与样品罐15之间均通过管道连通,所述第一配料罐1和第三配料罐12与离子交换柱11之间均通过管道连通;

[0045]

所述样品罐15、离子交换柱11、产品罐17和废液罐19置于屏蔽箱体10内;所述样品罐15用于溶解辐照后镍金属,所述样品罐15的出料口与离子交换柱11的进料口通过管道连通,该管道上设置有第二输液泵16,所述产品罐17和废液罐19均通过管道与离子交换柱11的出料口连通。

[0046]

在实施例中,为了优化管路设计,所述第一配料罐1、第二配料罐2和第三配料罐12的排料阀均通过管道与主管道连通,所述主管道上设置有第一输液泵13;

[0047]

所述主管道一端设置有四通阀,另一端设置有三通阀,其中,四通阀的其中三个出口分别通过管道与第一配料罐1、第二配料罐2和第三配料罐12连通,三通阀的其中两个出口分别通过管道与样品罐15和离子交换柱11;所述三通阀与离子交换柱11之间的管道上设置有气动阀9,所述气动阀9通过管道与样品罐15的出料口连通,该管道上设置有第二输液泵16。

[0048]

在实施例中,所述第一配料罐1、第二配料罐2和第三配料罐12上均设置有进料口和液位测量装置,各个管道上设置有流量计。

[0049]

在实施例中,为了防止酸性气体腐蚀管路外壁及屏蔽箱体内壁,所述屏蔽箱体10内设置有气体处理装置4,所述气体处理装置4内存储有氢氧化钠溶液3,所述气体处理装置4通过管道与样品罐15连通,该管道上设置有单向阀5,所述单向阀5能将样品罐15内产生的气体导入气体处理装置4内,优选地,所述气体处理装置4设置在样品罐15上方,所述样品罐15的顶部设置有排气口,该排气口通过管道与气体处理装置4连通,单向阀5设置在该管道上。

[0050]

在实施例中,为了加快样品溶解和提高溶解效果,所述样品罐15内设置有搅拌桨8,所述搅拌桨8与电机6的动力输出轴连接;所述样品罐15的外壁设置有电加热外套14,所述电机6设置在样品罐15的顶部。

[0051]

在实施例中,为了便于分离之前对样品罐15内的液体进行取样分析,所述样品罐15的顶部设置有加料口7,加料口7用于向样品罐15中添加辐照后镍金属样品,所述样品罐15的底部设置有取样管,具体的,在样品罐15的底部设置一个三通阀,三通阀的三个口分别与样品罐15底部的出料口、取样管和离子交换柱11连通。

[0052]

在实施例中,为了便于收集产品和废液,所述产品罐17和废液罐19的底部分别可拆卸式连接有产品瓶18和废液瓶20。

[0053]

本实施例的分离过程如下:

[0054]

第一步:加料及准备:

[0055]

1.1通过各罐体顶部的加料口7,分别向第一配料罐1、第二配料罐2、第三配料罐12、样品罐15内加入10l浓盐酸(hcl)、10l过氧化氢(h2o2)、10l去离子水、10g辐照后镍金属样品y1;

[0056]

1.2将预处理后的离子交换树脂装入离子交换柱11内,离子交换柱11安装后要确保柱体两端接头处无漏液现象。

[0057]

第二步:靶件的溶解:

[0058]

2.1打开单向阀5,使样品罐15内产生的气体向气体处理装置4方向流动;

[0059]

2.2启动第一输液泵13,打开相对应的阀门,将第一配料罐1、第二配料罐2、第三配料罐12中的0.5l浓盐酸、0.1l过氧化氢和0.2l去离子水泵入样品罐15内。泵入溶液的体积达到预设值后,第一输液泵13自动停止;

[0060]

2.3启动电加热外套14,设置加热温度为90℃,使样品罐15内的溶液温度升高;

[0061]

2.4启动电机6,设置搅拌桨8转速为20r/min,使样品罐15内的溶液充分混合;

[0062]

2.5样品完全溶解后,关闭电加热外套14和电机6,得到镍

‑

63初级产品y2。

[0063]

第三步:镍

‑

63初级产品分离前处理:

[0064]

3.1通过样品罐15下部的取样口分取10ml镍

‑

63初级产品y2,检测各项指标;

[0065]

3.2此时,y2中盐酸浓度为7.5mol/l,启动第一输液泵13,打开相对应的阀门,将第一配料罐1中的0.5l浓盐酸泵入样品罐15内。泵入溶液的体积达到预设值后,第一输液泵13自动停止;

[0066]

3.3此时,y2中镍浓度为7.7g/l,满足后端镍分离步骤对镍浓度的要求;

[0067]

3.4经过上述步骤后,得到经前处理的镍

‑

63初级产品y3,y3满足离子交换对样品的要求,可用于后端镍的分离步骤。

[0068]

第四步:镍的分离:

[0069]

4.1启动第二输液泵16,打开相对应的阀门,将样品罐15内的y3泵入离子交换柱11内,y3流经离子交换柱11时,杂质保留在离子交换树脂上,镍随溶液进入产品罐17内。待y3输送完毕后,关闭第二输液泵16;

[0070]

4.2启动第一输液泵13,打开相对应的阀门,将第一配料罐1中的3l浓盐酸泵入离子交换柱11内,管路和离子交换柱11内剩余的镍随浓盐酸进入产品罐17内;泵入溶液的体积达到预设值后,第一输液泵13自动停止;

[0071]

4.3经过上述步骤后,得到分离后的高纯镍

‑

63产品y4。

[0072]

第五步:杂质的洗脱及管路的清洗:

[0073]

5.1启动第一输液泵13,打开相对应的阀门,将第三配料罐12中的3l去离子水泵入离子交换柱11内,杂质随去离子水进入废液罐19内。泵入去离子水的体积达到预设值后,第一输液泵13自动停止;

[0074]

5.2启动第一输液泵13,打开相对应的阀门,将第三配料罐12中的5l去离子水泵入样品罐15内。泵入去离子水的体积达到预设值后,第一输液泵13自动停止;

[0075]

5.3启动第二输液泵16,打开相对应的阀门,将样品罐15内的去离子水泵入离子交换柱11内,去离子水流经离子交换柱11后,最终进入废液罐19内。去离子水输送完毕后,关闭第二输液泵16;

[0076]

第六步:产品和废液的装取:

[0077]

6.1打开产品罐17顶部的呼吸阀和下部的阀门,将高纯镍

‑

63产品y4装入产品瓶18内,密封完好并采取屏蔽措施,可将包装好的产品瓶取出屏蔽箱体10;

[0078]

6.2打开废液罐19顶部的呼吸阀和下部的阀门,将废液装入废液瓶20内,密封完好

并采取屏蔽措施,放射性废液按照要求进行处理。

[0079]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1