一种旁路微循环在线超清净化设备及其制作方法与流程

1.本发明涉及净化设备,具体是指一种旁路微循环在线超清净化设备及其制作方法。

背景技术:

2.润滑油在油站实际运行过程中不可避免地被环境中及系统工作中产生的各种杂质、灰尘、水分、气体、磨粒、微生物及氧化物等污染,造成润滑油劣化、氧化加剧、性能下降等;从而导致润滑零件表面磨损及损伤、腐蚀、锈蚀,造成设备润滑系统和元件发生故障。

3.现有技术中,会在润滑油站中连接滤油机构,通过滤油机构对润滑油进行过滤吸附,但是一般的滤油机中的滤芯过滤效果差,无法过滤细小的杂质,且吸水性差,从而导致润滑油中水分任残留较多,且一般的滤芯纳污量小,无法长时间进行工作,需要经常更换维护,且更换时比较麻烦,增加很多的工作量且较为麻烦;为此,本发明提出一种旁路微循环在线超清净化设备及其制作方法。

技术实现要素:

4.本发明的目的是为了解决以上问题而提出一种旁路微循环在线超清净化设备及其制作方法。

5.为了达到上述目的,本发明提供了如下技术方案一种旁路微循环在线超清净化设备,包括机箱、安装在机箱内的油泵以及安装在机箱内且与油泵通过管路连接的过滤机构;其特征是还包含滑动安装在过滤机构内可拆装的滤芯结构;所述滤芯结构包含螺杆以及穿在螺杆上的滤芯,所述滤芯包含若干滤芯板,所述滤芯板两侧均设有若干纳污槽,所述滤芯板叠加时相邻的滤芯板上的纳污槽成交错叠加,所述滤芯板采用木棉纤维压制而成。

6.进一步优选的,所述过滤机构包含安装机箱内的外壳、安装在外壳底部且部分处于外壳内的阀块,所述滤芯结构滑动安装在阀块上且处于外壳内。

7.进一步优选的,所述阀块上安装有与油泵连接的出油管、回油管以及设置在阀块底部的排污管;所述阀块上设有连通出油管的进油腔以及连通排污管和回油管的出油腔;所述阀块还设有滑槽,所述滤芯结构包含螺杆、安装在螺杆上的上端板、分隔板、下端板以及安装在上端板与分隔板之间和分隔板与下端板之间的滤芯;所述下端板上设有与滑槽相适配的滑块。

8.进一步优选的,所述滑槽和滑块呈倒t型。

9.进一步优选的,所述过滤机构包含安装机箱内的阀块、外壳以及安装在外壳上的顶盖;所述阀块通过螺栓固定安装在机箱内;所述滤芯结构还包括固定安装在外壳底部且与螺杆活动连接的下端板、活动安装在螺杆上的分隔板和上端板;所述下端板与阀块通过螺栓固定连接。

10.进一步优选的,所述上端板、下端板、和分隔板上均设有若干凸起,所述分隔板和下端板上均设有若干通油孔;所述下端板上设有与进油腔连通的进油孔。

11.进一步优选的,所述外壳上还活动安装有翻盖,所述翻盖一端与外壳通过铰链活动连接,另一端通过螺栓与外壳固定连接;所述外壳顶部还安装有安全阀;所述外壳和翻盖上还设有密封组件,所述密封组件包含设置在外壳和翻盖上互为配合的密封块和密封槽,所述密封槽中安装有密封圈。

12.进一步优选的,所述机箱包含骨架和安装在骨架上的盖板,所述盖板上活动安装有若干固定扣;所述骨架上还安装有若干吊环;所述机箱上还安装有与过滤机构通过管路连接的压力表;所述机箱底部还安装有滚轮。

13.一种旁路微循环在线超清净化设备的制作方法,其特征在于:所述制作步骤如下:第一步:滤芯结构组装;首先将压制好的若干滤芯板交错叠加到螺杆上并通过上端板、分隔板以及下端板进行固定;第二步:滤芯结构安装;将组装好的滤芯结构安装到外壳内并与阀块连接;第三步:固定滤芯结构;将翻盖和外壳或顶盖和外壳通过螺栓固定连接;第四步:安装盖板:将盖板通过固定扣固定安装在骨架上即安装完成。

14.本发明通过净化设备的设置对润滑油站中的润滑油进行净化处理,拦截润滑油中的颗粒杂质、吸收润滑油中的水分、吸附润滑油中的氧化物、使润滑油始终保持良好的性能参数;通过可拆装滤芯结构的设置,并且将其滑动安装在过滤机构内,便于拆装更换;滤芯采用若干滤芯板交错叠加而成,且滤芯板两侧均设置纳污槽,通过交错叠加,增加滤芯的纳污量,提高使用寿命;滤芯板采用木棉纤维压制而成,提高过滤吸附能力,增强净化效果。

附图说明

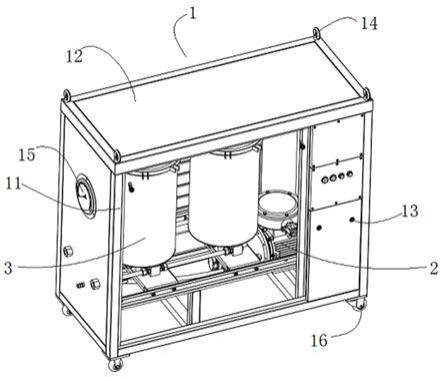

15.附图1是本发明中的局部结构示意图;附图2是本发明中过滤结构结构示意图;附图3是本发明中过滤结构和滤芯结构结构示意图;附图4是本发明中a处局部放大结构示意图;附图5是本发明中b处局部放大结构示意图;附图6是本发明中滤芯板结构示意图;附图7是本发明中固定扣结构示意图;附图8是本发明中实施例2的剖面结构示意图;附图9是本发明中实施例3的局部结构示意图。

16.图例说明:1、机箱;11、骨架;12、盖板;13、固定扣;14、吊环;15、压力表;16、滚轮;2、油泵;3、过滤机构;31、外壳;32、阀块;33、出油管;34、回油管;35、排污管;36、进油腔;37、出油腔;38、滑槽;39、翻盖;310、安全阀;311、顶盖;4、滤芯结构;41、螺杆;42、滤芯;43、滤芯板;44、纳污槽;45、上端板;46、分隔板;47、下端板;48、滑块;49、凸起;410、通油孔;411、进油孔;5、密封组件;51、密封槽;52、密封块;53、密封圈。

具体实施方式

17.下面我们结合附图对本发明所述的一种旁路微循环在线超清净化设备及其制作方法做进一步的说明。

18.实施例1:

参阅图1

‑

3和图6中所示,本实施例的一种旁路微循环在线超清净化设备,包括机箱1、安装在机箱1内的油泵2以及安装在机箱1内且与油泵2通过管路连接的过滤机构3;其特征是还包含滑动安装在过滤机构3内可拆装的滤芯结构4;所述滤芯结构4包含螺杆41以及穿在螺杆41上的滤芯42,所述滤芯42包含若干滤芯板43,所述滤芯板43两侧均设有若干纳污槽44,所述滤芯板43叠加时相邻的滤芯板43上的纳污槽44成交错叠加,所述滤芯板43采用木棉纤维压制而成;通过净化设备的设置对润滑油站中的润滑油进行净化处理,拦截润滑油中的颗粒杂质、吸收润滑油中的水分、吸附润滑油中的氧化物、使润滑油始终保持良好的性能参数;通过可拆装滤芯结构4的设置,并且将其滑动安装在过滤机构3内,便于拆装更换;滤芯42采用若干滤芯板43交错叠加而成,且滤芯板43两侧均设置纳污槽44,交错叠加使为了避免相邻的滤芯板43的纳污槽44配合,导致纳污槽44无用处;通过纳污槽44的设置,提高滤芯42的纳污容量,从而提高使用寿命;滤芯板43采用木棉纤维压制而成,能够拦截润滑油站上过滤器不能除净的小于等于10um的颗粒杂质,吸收润滑油中水分和吸附润滑油使用过程中产生的氧化物。

19.进一步,参阅图2

‑

3中所示,所述过滤机构3包含安装机箱1内的外壳31、安装在外壳31底部且部分处于外壳31内的阀块32,所述滤芯结构4滑动安装在阀块32上且处于外壳31内;将阀块32安装在外壳31底部且部分处于外壳31内,处于外壳31内的与滤芯结构4固定连接,一是用于连通油路,二是对滤芯结构4起固定支撑作用。

20.进一步,参阅图3

‑

5中所示,所述阀块32上安装有与油泵2连接的出油管33、回油管34以及设置在阀块32底部的排污管35;所述阀块32上设有连通出油管33的进油腔36以及连通排污管35和回油管34的出油腔37;所述阀块32还设有滑槽38,所述滤芯结构4包含螺杆41、安装在螺杆41上的上端板45、分隔板46、下端板47以及安装在上端板45与分隔板46之间和分隔板46与下端板47之间的滤芯42;所述下端板47上设有与滑槽38相适配的滑块48;通过滑槽38和滑块48的设置以及配合,便于拆装;通过排污管35的设置,在进行更换滤芯42时可将过滤机构3进行清洗,清洗后的杂质通过排污管35排出,正常使用时排污管35处于关闭状态;通过上端板45、分隔板46和下端板47的设置,用于压紧滤芯42和滤芯42固定;通过分隔板46的设置,避免因滤芯42过长而导致其整体位置偏移,导致过滤效果不佳。

21.进一步,参阅图5中所示,所述滑槽38和滑块48呈倒t型;通过倒t型的设置,对滤芯结构4安装时的位置进行限位,避免其在使用过程中发生位移以及晃动,而导致无法正常进行工作。

22.进一步,参阅图3和图5中所示,所述上端板45、下端板47、和分隔板46上均设有若干凸起49,所述分隔板46和下端板47上均设有若干通油孔410;所述下端板47上设有与进油腔36连通的进油孔411;通过若干凸起49的设置,增加上端板45、下端板47和分隔板46与滤芯42之间的接触,增加滤芯42压紧的稳定性。

23.进一步,参阅图2

‑

4中所示,所述外壳31上还活动安装有翻盖39,所述翻盖39一端与外壳31通过铰链活动连接,另一端通过螺栓与外壳31固定连接;所述外壳31顶部还安装有安全阀310;;所述外壳31和翻盖39上还设有密封组件5,所述密封组件5包含设置在外壳31和翻盖39上互为配合的密封块51和密封槽52,所述密封槽52中安装有密封圈53;通过翻盖39的设置,便于拆装滤芯结构4;通过密封组件5的设置,增加翻盖39与外壳31连接处的密封性,防止润滑油泄漏。

24.进一步,参阅图1和图7中所示,所述机箱1包含骨架11和安装在骨架11上的盖板12,所述盖板12上活动安装有若干固定扣13;所述骨架11上还安装有若干吊环14;所述机箱1上还安装有与过滤机构3通过管路连接的压力表15;所述机箱1底部还安装有滚轮16;通过固定扣13的设置,在安装盖板12时只需转动固定扣13,使其卡住骨架11即可固定安装盖板12;通过吊环14的设置,便于吊装;通过滚轮16的设置,便于移动。

25.本发明中润滑油净化工作过程:参阅图1

‑

7中所示,首先将净化设备通过管路连接到润滑油站上,然后通过油泵2将油箱中的润滑油通过管路抽到油泵2中,并将其通过出油管33将润滑油打到阀块32的进油腔36中,然后进油腔36中的润滑油通过下端板47上的进油孔411流到外壳31内与滤芯42接触,并通过滤芯42对润滑油进行拦截、吸收、吸附后流至滤芯42内,通过下端板47上的通油孔410流至出油腔37后通过回油管33回流至油箱。

26.本发明中滤芯结构更换过程:参阅图1

‑

7中所示,首先将压制好的若干滤芯板43交错叠加到螺杆41上并通过上端板45、分隔板46以及下端板47进行固定,然后转动固定扣13,取下盖板12,然后取下翻盖和外壳31的螺栓,然后将翻开翻盖39,在将滤芯结构4通过滑块48和滑槽38的配合将其从滑块48上取下后,在将新的滤芯结构4通过滑块48和滑槽38的配合滑动安装到阀块32上,然后在将翻盖39与外壳31通过螺栓固定连接,最后将盖板12安装到骨架11上并旋动固定扣13,通过固定扣13卡住骨架11即安装完成。

27.实施例2:参阅图8中所示,本实施例与实施例1的区别在于本实施例中所述过滤机构3包含安装机箱1内的阀块32、外壳31以及安装在外壳31上的顶盖311;所述阀块32通过螺栓固定安装在机箱1内;所述滤芯结构4还包括固定安装在外壳31底部且与螺杆41活动连接的下端板47、活动安装在螺杆41上的分隔板46和上端板45;所述下端板47与阀块32通过螺栓固定连接;本实施例在进行滤芯结构更换时需要将整个过滤机构从机箱内拆下,然后在进行更换滤芯。

28.本实施例的滤芯更换过程:首先转动固定扣13,取下盖板12,然后拧松固定阀块32和下端板47的螺栓后,将外壳31取出,打开顶盖311,然后取出上端板45、滤芯42和分隔板46,然后在将若干新的滤芯板43交错叠加的穿在螺杆41上,并安装分隔板46和上端板45,通过分隔板46分隔滤芯42,通过上端板45压紧滤芯42,然后将顶盖311安装到外壳31上后在将外壳31安装到阀块32上并通过螺栓固定连接阀块32和下端板47,最后在将盖板12安装到骨架11上并旋动固定扣13,通过固定扣13卡住骨架11即安装完成。

29.实施例3:参阅图9中所示,本实施例与实施例1和实施例2的区别在于本实施例中不安装泵,直接通过并联连接到润滑油站的旁路中,通过润滑油站中油泵的动力进行微循环,无需单独配备油泵,节省成本。

30.本发明的保护范围不限于以上实施例及其变换。本领域内技术人员以本实施例的内容为基础进行的常规修改和替换,均属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1