金属氧化物催化剂的制备方法及金属氧化物催化剂与流程

1.本发明涉及利用超临界二氧化碳萃取工艺(supercritical co

2 extraction)的金属氧化物催化剂的制备以及利用其的非均相催化反应(heterogeneous catalysis)中的速度(rate)和性能(performance)的控制/增强。具体地,以载体(support)的晶体结构(crystal structure)/多孔性(porosity)、分散于载体内的金属氧化物活性位点(active site)的分散度(dispersity)/晶相(crystal phase)的优选的实现为基础的催化剂表面特性(surface property)的调节以及基于此的催化剂的速度/性能改善。

背景技术:

2.非均相催化剂(heterogeneous catalytic solid)通常由活性位点以及使其高分散的载体组成。然而,当使用化学/物理(热)稳定性弱的多孔性的固体作为催化剂的载体时,去除用于将活性位点前体分散到载体的合成溶剂的现有的方法(例如,过滤、洗涤或热干燥)频繁地导致在烧制(或煅烧,calcination)之后载体/活性位点原有的优选的结构毁损/崩塌或活性位点聚集的现象(aggregation)。这归咎于溶剂与载体/活性位点之间的化学键(例如,配价键(dative bond、coordinative bond)或氢键(hydrogen bond))以及合成溶剂的表面张力(surface tension),具体地,在合成溶剂从载体气孔中被去除的过程中,合成溶剂强有力地吸引载体/活性位点的现象(capillary effect)。超临界二氧化碳流体(fluid)能够提供的特性有1)低粘性(viscosity)、2)基于与多种具有极性(polarity)的溶剂(solvent)的混溶性(miscibility)的向溶剂分子内部的高扩散度(diffusivity)、3)与固相的载体/活性位点之间的微弱的相互作用(interaction)等。因此,超临界二氧化碳流体(fluid)能够稳定地去除/萃取包含在化学/物理(热)稳定性弱的多孔性的载体气孔(pore)中或与载体/活性位点具有显著的相互作用的合成溶剂,因此,能够提供最大限度地减少固体催化剂表面物性的毁损和变形的优点。

3.利用超临界二氧化碳萃取法(supercritical co

2 extraction)制备出的固相的金属氧化物催化剂的优点在于,在多种非均相催化反应,具体地,对反应物所包含的n

‑

o/n

‑

h/c

‑

o/o

‑

h键进行活化(activation)或在断键反应(fragmentation)中提供高活性(activity)、高转化率(conversion)或高选择性(selectivity)。更具体地,能够优选地实现/控制可存在于超临界处理之后经烧制(或煅烧,calcination)而形成的金属氧化物催化剂的表面的布朗斯台德酸位点(acid site)、路易斯酸位点(lewis acid site)、表面活性氧物种(labile oxygen)、氧空位(oxygen vacancy)等的分布/数量/强度以及氧化还原特性等,从而使伴有所述酸位点、氧物种或氧空位(oxygen vacancy)中的一种以上的非均相催化反应的速度(rate)、转化率(conversion)或选择性(selectivity)得到改善或被最大化。

4.例如,在利用氨(nh3)对作为细颗粒物前体的氮氧化物(no

x

,x=1或2)进行还原(reduction)以选择性地形成氮气(n2)和水(h2o)的氮氧化物的选择性还原(selectivie catalytic no

x reduction:scr,反应式(1)和(2))反应中,能够选择性地活化氮氧化物的

n

‑

o键以改善氮气/水的生产性。

5.4no+4nh3+o2→

4n2+6h2o

…

(1)

6.2no2+4nh3+o2→

3n2+6h2o

…

(2)

7.另外,例如,能够选择性地活化作为细颗粒物前体的氨(nh3)所包含的n

‑

h键并利用氧气(o2)进行氧化(selective catalytic nh

3 oxidation:sco)且改善作为优选产物的氮气的选择性(selectivity,反应式(3))并最大限度地降低作为非优选产物的氮氧化物(no

x

,反应式(4)和(5))以及n2o(反应式(6))的选择性。

8.4nh3+3o2→

2n2+6h2o

…

(3)

9.4nh3+5o2→

4no+6h2o

…

(4)

10.4nh3+7o2→

4no2+6h2o

…

(5)

11.4nh3+2o2→

n2o+3h2o

…

(6)

12.然而,即便利用所述超临界二氧化碳萃取的金属氧化物催化剂的制备以及所提议的催化反应示例具有显著的优点以及期待效果,至今也没有其实施例。

13.在先技术文献

14.专利文献

15.(1)授权专利公报第10

‑

0878459号

技术实现要素:

16.技术问题

17.本发明的目的在于,提供一种利用超临界二氧化碳萃取的非均相催化剂的新型合成法,其用于解决由上述金属氧化物非均相催化剂制备法派生出的多种问题,与现有的催化剂制备法相比,能够对反应物所包含的n

‑

o/n

‑

h/c

‑

o/o

‑

h键的选择性活化反应提供得到改善的速度(rate)、转化率(conversion)或选择性(selectivity)。

18.另外,本发明的目的在于,提供一种方法论,其能够控制对于n

‑

o/n

‑

h/c

‑

o/o

‑

h键的选择性活化反应优选的布朗斯台德酸位点(acid site)、路易斯酸位点(lewis acid site)、表面活性氧物种(labile oxygen)、氧空位(oxygen vacancy)等的分布/数量/强度以及氧化还原特性。但是这些问题是示例性的,本发明的范围不限于此。

19.技术方案

20.根据用于解决上述技术问题的本发明的一观点,提供一种金属氧化物催化剂的制备方法,该金属氧化物催化剂包含:包括一种以上的金属氧化物的活性位点以及用于负载所述活性位点的载体,所述制备方法使用超临界二氧化碳萃取法。

21.根据本发明的一观点,所述制备方法可包括如下步骤:将金属氧化物催化剂晶粒前体溶解在合成溶剂中之后沉淀(precipitation)到载体表面;利用超临界二氧化碳萃取法对催化剂晶粒前体

‑

载体中间产物进行干燥;对经干燥的催化剂晶粒前体

‑

载体中间产物进行煅烧(calcination)处理,从而制备出金属氧化物催化剂。

22.根据本发明的一观点,所述超临界二氧化碳萃取法可在50~150℃的温度、0.1~24小时、10

‑5~105ml/min的流速、75~150atm的co2压力下进行。

23.根据本发明的一观点,通过所述超临界二氧化碳萃取法萃取出的超临界二氧化碳流体能够降低所述载体与合成溶剂之间的相互作用。

24.根据用于解决上述技术问题的本发明的另一观点,提供一种非均相催化剂,其包含:包括一种以上的金属氧化物的活性位点;以及能够分散所述活性位点的载体。

25.根据本发明的一观点,所述金属氧化物的金属可以是选自元素周期表中的过渡金属(transition metal;原子序数为21~29、39~47、72~79或104~108)、镧系元素(lanthanide;原子序数为57~71)、后过渡金属(post

‑

transition metal;原子序数为13、30~31、48~50、80~84、112)、准金属(metalloid;原子序数为14、32~33、51~52、85)以及它们的组合中的一种以上或它们的组合。

26.根据本发明的一观点,所述载体可以是选自元素周期表中的碱土金属(原子序数:4、12、20、38、56、88)、过渡金属(transition metal;原子序数为21~29、39~47、72~79或104~108)、镧系元素(lanthanide;原子序数为57~71)、后过渡金属(post

‑

transition metal;原子序数为13、30~31、48~50、80~84、112)、准金属(metalloid;原子序数为14、32~33、51~52、85)或碳(c)中的一种以上或它们的组合,或可包括一种以上的所述元素的氧化物。

27.根据本发明的一观点,所述活性位点或载体可以是多孔性结构。

28.根据本发明的一观点,所述活性位点的直径可以是0.1nm~500μm。

29.根据本发明的一观点,相对于100重量份的所述载体,可包含10

‑4~50重量份的所述活性位点。

30.有益效果

31.根据上述的本发明的一观点,利用超临界二氧化碳萃取法来制备载体上分散有选自上述元素周期表中的一种以上的金属的氧化物的催化剂,能够优选地控制存在于催化剂的表面的布朗斯台德酸位点(acid site)、路易斯酸位点(lewis acid site)、表面活性氧物种(labile oxygen)、氧空位(oxygen vacancy)等的分布/数量/强度以及氧化还原特性。

32.另外,利用超临界二氧化碳萃取法制备而成的金属氧化物催化剂能够实现对于反应物所包含的键,例如,n

‑

o键、n

‑

h键、c

‑

o键、o

‑

h键的选择性活化,从而能够实现与通过现有的方法(过滤、洗涤或热干燥)制备出的金属氧化物催化剂相比更高的速度(rate)、更为改善的转化率(conversion)或选择性(selectivity)。与通过现有的传统方法制备而成的催化剂相比,基于上述超临界二氧化碳萃取法所提供的优点而制备出的催化剂具有显著地改善反应性能和耐久寿命的效果。

33.但是这些问题是示例性的,本发明的范围不限于此。

附图说明

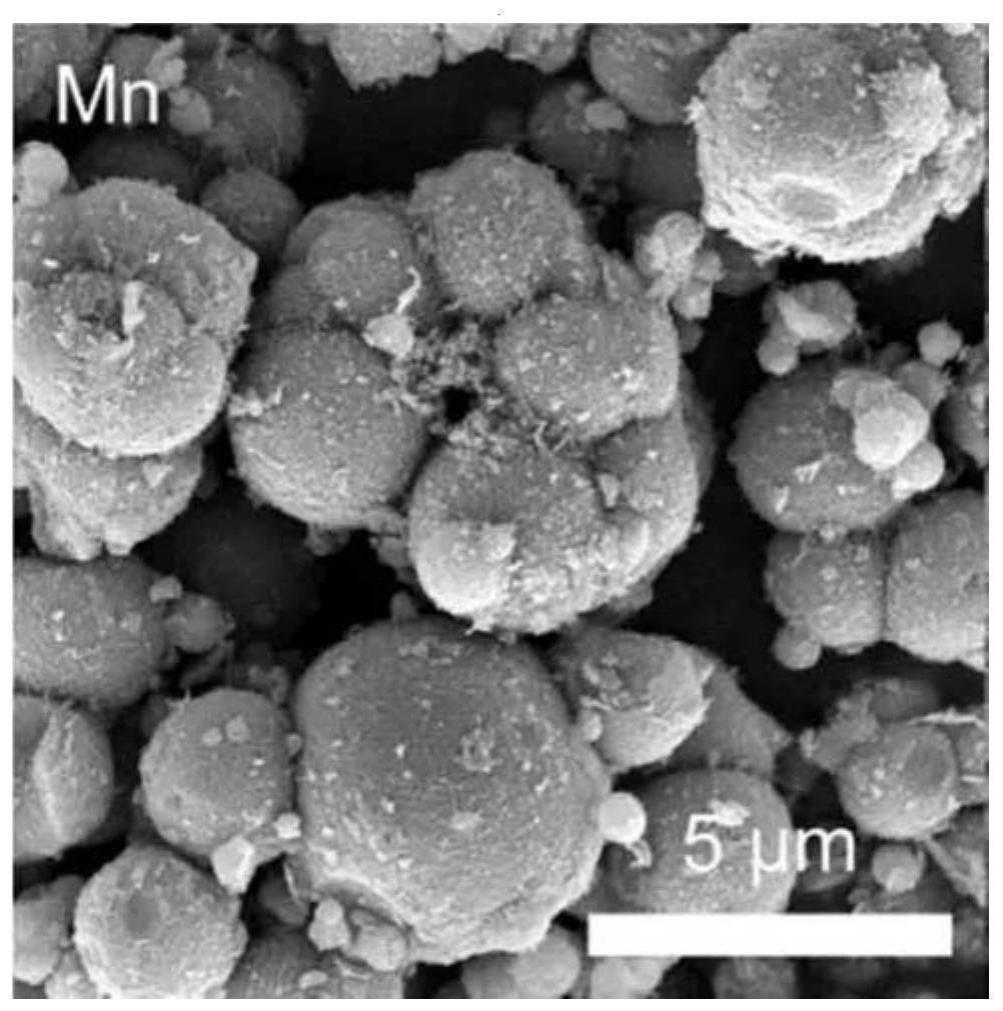

34.图1a至图1b是利用扫描电子显微镜(scanning electron microscopy,sem)观察本发明的实施例1~实施例2中所制备的催化剂的结果,图1c至图1d是利用高分辨透射电子显微镜(high resolution transmission electron microscopy,hrtem)观察本发明的实施例1~实施例2中所制备的催化剂的结果。

35.图2是示出本发明的实施例1~实施例2中所制备的催化剂的x射线衍射分析图谱(x

‑

ray diffraction pattern,xrd pattern)的图。

36.图3a和图3b是示出本发明的实施例1~实施例2中所制备的催化剂的电子衍射分

析图谱(selected area electron diffraction pattern,saed pattern)的图。

37.图4a和图4b是本发明的实施例1~实施例2中所制备的催化剂的氢气程序升温还原谱(h2‑

temperature programmed reduction(h2‑

tpr)profile)的图。

38.图5a和图5b是示出本发明的实施例1~实施例2中所制备的催化剂的o 1s区域中的x射线光电子能谱(x

‑

ray photoelectron(xp)spectra)的图。

39.图6a和图6b是示出实施例1~实施例2中所制备的催化剂在scr反应中的氮氧化物转化率(x

nox

)和氮气选择性(s

n2

)的图。

40.图7是示出实施例1~实施例2中所制备的催化剂在scr反应中根据是否存在氧气(o2)而发生性能变化(x

nox

/x

nox,0

)的图。

41.图8a和图8b是示出实施例1~实施例2中所制备的催化剂在sco反应中的氨转化率(x

nh3

)和n2/no

x

/n2o选择性(s

n2

/s

nox

/s

n2o

)的图。

42.图9a和图9b是示出实施例1~实施例2中所制备的催化剂在sco反应中根据是否存在氧气(o2)而发生性能变化(x

nh3

/x

nh3,0

以及s

n2

)的图。

43.图10是示出实施例1~实施例2中所制备的催化剂在scr反应中,在低温(180℃)、存在50ppm的so2的条件下的长期性能稳定性(long

‑

term stability)的图。

44.图11是示出实施例1~实施例2中所制备的催化剂在scr反应中,在低温(180℃和200℃)、存在500ppm的so2的条件下的长期性能稳定性(long

‑

term stability)的图。

具体实施方式

45.后述的对本发明的详细说明将参照附图,该附图将能够实施本发明的特定实施例作为示例示出。对这些实施例进行充分详细说明,以便本领域技术人员能够实施本发明。应当理解本发明的多种实施例彼此不同但不必互斥。例如,记载于此的特征形态、结构和特性与一实施例相关联,能够在不脱离本发明的精神和范围内实现为其他实施例。另外,应当理解各个所公开的实施例中的个别构成要素的位置或配置能够在不脱离本发明的精神和范围内进行变更。因此,后述的详细说明不是限定性的,只要适当地说明,本发明的范围仅由所附的权利要求书及其等同的范围限定。附图中的相似的附图标记在多个方面指代相同或相似的功能,且为了方便起见,可夸张地表示。

46.以下,参照附图对本发明的优选实施例进行详细说明,以便本领域技术人员能够容易地实施本发明。

47.本发明的一实施例的金属氧化物催化剂包含活性位点(active site)以及负载这种活性位点的载体(support),其中,所述活性位点为吸附反应物并发生反应之后解吸产物的区域。

48.用于利用超临界二氧化碳萃取法合成由上述活性位点/载体构成的催化剂的步骤分为:步骤1),将金属氧化物催化剂晶粒前体沉淀(precipitation)到载体表面;步骤2),利用超临界二氧化碳萃取法对催化剂晶粒前体

‑

载体中间产物进行干燥(去除合成溶剂的步骤);步骤3),对经干燥的催化剂晶粒前体

‑

载体中间产物进行煅烧(calcination)处理,从而制备出金属氧化物催化剂。

49.上述催化剂晶粒前体

‑

载体中间产物可通过多种方法制备。例如,可通过水热合成法(hydrothermal synthesis)、溶剂热合成法(solvothermal synthesis)、非模板合成法

或模板合成法(non

‑

templated or templated synthesis)、伴有ph调节的湿式浸渍法或干式浸渍法(wet or dry impregnation method)、热分解法(thermal decomposition method using metal complex)中的一种以上的方法制备,但优选制备载体上沉淀(precipitation)有催化剂晶粒前体的中间产物,以便使上述/后述的超临界二氧化碳萃取法所提供的优点最大化。

50.用于对上述催化剂晶粒前体

‑

载体中间产物进行干燥以去除合成溶剂的超临界二氧化碳萃取法可以通过向间歇(batch)式/连续(continuous)式反应器中装填前体

‑

载体中间产物之后使二氧化碳(co2)处理气体在预定的流速/温度/压力下暴露到中间产物的表面的方式进行,优选在生成超临界二氧化碳流体的31℃以上的温度、72.8atm以上的压力下进行。下表1中示出了用于发生超临界二氧化碳流体的条件的范围。

51.表1

[0052][0053]

当超临界二氧化碳萃取条件为小于50℃的温度、小于0.1小时、小于10

‑5ml/min的流速或小于75atm的co2压力时,催化剂表面的超临界二氧化碳萃取效果可能微弱。相反,当超临界二氧化碳萃取条件大于150℃的温度、大于24小时、大于105ml/min的流速或大于150atm的co2压力时,可能导致活性位点/载体的结构毁损/变形,或表面活性氧物种/氧空位(oxygen vacancy)被消灭,或氧化还原特性严重地降低。因此,用于去除包含在前体

‑

载体中间产物中的合成溶剂的超临界二氧化碳萃取可在上述条件范围内进行。

[0054]

本发明的一实施例的金属氧化物催化剂包含选自元素周期表中的过渡金属(transition metal;原子序数为21~29、39~47、72~79或104~108)、镧系元素(lanthanide;原子序数为57~71)、后过渡金属(post

‑

transition metal;原子序数为13、30~31、48~50、80~84、112)、准金属(metalloid;原子序数为14、32~33、51~52、85)中的至少一种或它们的组合作为活性位点。

[0055]

本发明的一实施例的金属氧化物催化剂的制备方法利用超临界二氧化碳萃取法来去除用于溶解活性位点前体的合成溶剂,且调节烧制(或煅烧)条件以控制金属与氧的化学计量(stoichiometry)。另外,实现多种金属氧化物结构,控制金属

‑

氧配位键等,从而能够与用于制备活性位点的金属的种类无关地优选地控制存在于金属氧化物表面的布朗斯台德酸位点(acid site)、路易斯酸位点(lewisacid site)、表面活性氧物种(labile oxygen)、氧空位(oxygen vacancy)等的分布/数量/强度以及氧化还原特性。

[0056]

例如,锰氧化物能够利用超临界二氧化碳萃取法,1)去除用于溶解锰氧化物前体的合成溶剂,且调节烧制(或煅烧)条件,2)多样地变化为α

‑

mno2、γ

‑

mno2、mn2o3、mn3o4等,3)调节在各结构的载体表面上的分布和锰氧化数,4)调节上述结构所包含的mn

‑

o键的配位数、空位(vacancy)或缺陷(defect)的数量/强度以及氧化还原特性,5)控制n

‑

o键、n

‑

h键的选择性活化以及相关性能。

[0057]

本发明的一实施例的金属氧化物活性位点可具有多孔性,并可分散于后述的多孔性载体内。

[0058]

本发明的一实施例的金属氧化物活性位点的直径(最大直径)可以是0.1nm~500μm,相对于100重量份的载体,所述金属氧化物活性位点的组成范围可以是10

‑4~50重量份。

[0059]

本发明的一实施例的金属氧化物催化剂包含选自元素周期表中的碱土金属(原子序数:4、12、20、38、56、88)、过渡金属(transition metal;原子序数为21~29、39~47、72~79或104~108)、镧系元素(lanthanide;原子序数为57~71)、后过渡金属(post

‑

transition metal;原子序数为13、30~31、48~50、80~84、112)、准金属(metalloid;原子序数为14、32~33、51~52、85)或碳(c)中的一种以上或它们的组合作为载体。

[0060]

载体能够利用超临界二氧化碳萃取法,1)最大限度地减少气孔性(porosity)的毁损和结构崩塌,2)改善活性位点的气孔或在载体表面上的分散度(dipsersity),3)与用于制备载体的金属的种类无关地优选地控制表面活性氧物种(labile oxygen)和氧空位(oxygen vacancy)等的分布/数量/强度以及氧化还原特性。

[0061]

具体地,当本发明中提出的超临界二氧化碳萃取法用于包含微孔性(microporosity)的载体时,其效果巨大,这是因为超临界二氧化碳流体(fluid)能够显著降低微孔(micropore)与用于溶解活性位点前体的合成溶剂之间的相互作用。即,能够显著降低在合成溶剂的去除过程中构成问题的合成溶剂的表面张力(surface tension)和毛细管效果(capillary effect),因此,能够有助于在去除合成溶剂时,最大限度地减少微孔的崩塌,并在煅烧处理之后仍保持载体的微孔性。因此,超临界二氧化碳萃取法最终能够在不阻碍分散于微孔的活性位点的分散度的范围内,将对于反应物内部包含的键,例如,n

‑

o键、n

‑

h键、c

‑

o键或o

‑

h键的选择性活化方面更加优选的活性位点的表面物性实现于微孔内。

[0062]

具体地,当本发明中提出的超临界二氧化碳萃取法用于表面可包含活性氧物种(reactive oxygen species)或氧空位(oxygen vacancy)等的还原性载体(reducible support,例如,ceo2或tio2)时,其效果巨大,这是因为1)能够在煅烧处理之前高效地去除合成溶剂或包含在活性位点前体中的有机物/异物,从而使煅烧处理之后暴露于表面的活性氧物种或氧空位(oxygen vacancy)的数量/分布以及氧化还原特性最大化,2)能够控制超临界二氧化碳萃取法或煅烧处理条件,从而调节活性氧物种或氧空位(oxygen vacancy)与催化反应物之间的相互作用(键结强度)以及氧化还原特性等。

[0063]

以下,对用于帮助理解本发明的多个实施例进行说明。但下述多个实施例仅用于帮助理解本发明,本发明的实施例不限于以下多个实施例。

[0064]

实施例1~2:制备mn和mn(sc co2)催化剂

[0065]

将37.5ml的溶解有6.9g的硫酸(98%的h2so4)的蒸馏水加热至50℃,并在添加11.25g的钛盐tioso4之后,溶解30分钟。之后,在添加75g的尿素(urea,co(nh2)2)和500ml的蒸馏水之后升温至100℃,并搅拌18小时。将所形成的中间产物冷却至25℃之后,利用蒸馏水进行过滤/洗涤,并将获得的固形物在60~70℃的温度、90~100atm的压力条件下实现的超临界co2(99.99%)流体(sc co2)下暴露约30分钟之后,在400℃下进行3小时的煅烧处理,从而获得介孔性(mesoporosity)和微孔性(microporosity)混杂的多级孔性(hierarchical porosity)的钛氧化物(tio2)。实施例1~实施例2的催化剂利用上述tio2作为载体而被合成。为了合成实施例1的催化剂,向250ml的蒸馏水添加1.95g的锰盐mn(no3)2·

xh2o和3.4g的tio2,并在25℃下搅拌30分钟之后,利用nh4oh将液相混合物的ph值调节为10。之后,在25℃下搅拌18小时之后进行脱水,并在400℃下进行3小时的煅烧处理,从

pattern)对实施例1~实施例2的催化剂进行了分析,并将其结果示于图3a和图3b中。参照图3a和图3b,与x射线衍射分析结果相同地,观察到了具有四方(tetragonal)晶体结构的锐钛矿相(anatase phase)的(101)和(004)面(红色同心圆)。另外,还同时观察到了具有四方(tetragonal)晶体结构的α

‑

mno2相(黄色同心圆1和3)、具有正交(orthorhombic)晶体结构的γ

‑

mno2相(黄色同心圆2)、具有立方(cubic)晶体结构的α

‑

mn2o3相(黄色同心圆6)以及具有四方(tetragonal)晶体结构的mn3o4相(黄色同心圆1~6)的晶面。由此能够确认作为实施例1~实施例2的催化剂活性位点的锰氧化物成功地分散到了具有多级孔性的tio2载体。

[0074]

使用氢气程序升温还原(h2‑

temperature programmed reduction,h2‑

tpr)技术方法对实施例1~实施例2的催化剂的活性位点(锰氧化物)与载体(tio2)之间的键结强度(interaction)进行了分析,并将其结果(h2‑

tpr spectra)示于图4a和图4b中。参照图4a和图4b,从实施例1~实施例2的氢气程序升温还原能谱(h2‑

tpr spectra)上观察到了五个带,其分别表示锰氧化物与tio2的相互作用的程度(红色带)、锰氧化物所包含的mn

4+

被还原为mn

3+

(草绿色带)、锰氧化物所包含的mn

3+

被还原为mn

2+

/mn

3+

(蓝色带)、锰氧化物所包含的mn

2+

/mn

3+

被还原为mn

2+

(天蓝色带)、tio2所包含的ti

4+

被还原为ti

3+

(紫色带)。与实施例1相比,观察到实施例2表现出更多的锰氧化物与tio2的相互作用(红色带;实施例1为7.4%;实施例2为20.6%)。这意味着与实施例1相比实施例2能够减少在反应过程中废气中包含的催化剂毒物(例如,在scr反应中为so2)与作为活性位点的锰氧化物相互作用的机会,从而最大限度地减少由毒物导致的催化剂的中毒现象,并增加催化剂对于毒物的抵抗性(resistance)。

[0075]

在o1s区域中利用x射线光电子能谱技术方法对实施例1~实施例2的催化剂的氧化还原特性进行了分析,并将其结果示于图5a和图5b中。参照图5a和图5b,从实施例1~实施例2的催化剂中观察到了存在于被化学吸附到催化剂表面的h2o中的氧物种(o

α’)、活性氧物种(o

α

)以及存在于催化剂晶格中的氧物种(o

β

)。观察到与实施例1相比,实施例2在表面包含更多的活性氧物种(o

α

),这意味着与实施例1的催化剂相比,实施例2的催化剂能够在催化反应过程中提供更多的活性氧物种,从而能够提高催化反应的速度(rate)和性能(转化率、选择性)。

[0076]

以下,参照图6~图11,对本发明的实施例1~实施例2的催化剂在scr和sco反应中的性能分析结果进行说明。

[0077]

实验例2:scr反应的性能分析(1)

[0078]

利用实施例1~实施例2的催化剂测量了scr工艺的性能。将150℃~400℃的温度范围内的氮氧化物的转化率(no

x conversion,x

nox

)和氮气选择性(n2selectivity,s

n2

)示于图6a和图6b中。作为scr工艺的条件,反应流体包含200ppm的no

x

、200ppm的nh3、3体积%的o2、6体积%的h2o、500ppm的so2以及惰性气体(inert gas)n2,总流量(total flow rate)为500ml/min,空间速度(space velocity)为30,000hr

‑1。参照图6a和图6b,可知与实施例1相比,实施例2的催化剂在150~400℃的温度范围内表现出了得到改善的性能,这意味着与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂在低温区域(200℃以下)中表现出基于scr反应的得到改善的n2生产性,在中温区域(200~280℃)表现出基于scr反应的更低的副反应物(n2o)生产性,在高温区域(大于280℃)中表现出基于scr和sco反应的更加得到改善的n2生产性。另外,这意味着与实施例1的

催化剂相比,实施例2的催化剂在表面包含对于n

‑

o键或n

‑

h键的选择性活化方面更加优选的布朗斯台德酸、路易斯酸以及氧化还原特性。

[0079]

实验例3:scr反应的性能分析(2)

[0080]

利用实施例1~实施例2的催化剂测量了scr工艺的性能。在180℃、存在或不存在o2的条件(1~4小时)下,将氮氧化物的转化率(no

x conversion,x

nox

)的减小趋势除以初始氮氧化物转化率(x

nox,0

),并示于图7中(x

nox

/x

nox,0

)。作为scr工艺的条件,反应流体包含200ppm的no

x

、200ppm的nh3、3体积%的o2、6体积%的h2o以及惰性气体n2,总流量为500ml/min,空间速度为30,000hr

‑1。参照图7,可知与实施例1相比,实施例2的催化剂在低温区域(180℃)中表现出了对于n

‑

o键或n

‑

h键的选择性活化方面更加优选的氧化还原(redox)特性,这由与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂在不存在o2的条件下,x

nox

/x

nox,0

的值更大,x

nox

/x

nox,0

值的减小速度更小来证明。

[0081]

实验例4:sco反应的性能分析(1)

[0082]

利用实施例1~实施例2的催化剂测量了sco工艺的性能。将150℃~400℃的温度范围内的氨的转化率(nh

3 conversion,x

nh3

)以及产物(n2、no

x

、n2o)的选择性(n2/no

x

/n2o selectivity,s

n2

/s

nox

/s

n2o

)示于图8a和图8b中。作为sco工艺的条件,反应流体包含200ppm的nh3、3体积%的o2、6体积%的h2o以及惰性气体n2,总流量为500ml/min,空间速度为30,000hr

‑1。参照图8a和图8b,可知与实施例1相比,实施例2的催化剂在150~400℃的温度范围内表现出了得到改善的性能,这由与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂在相同的反应温度下基于sco反应更加得到改善的x

nox

值、更大的对于优选产物的选择性(s

n2

)值、更小的对于非优选产物的选择性(s

nox

和s

n2o

)值来证明。这意味着与实施例1的催化剂相比,实施例2的催化剂在表面包含对于n

‑

h键的选择性活化方面更加优选的布朗斯台德酸、路易斯酸以及氧化还原特性。

[0083]

实验例5:sco反应的性能分析(2)

[0084]

利用实施例1~实施例2的催化剂测量了sco工艺的性能。在350℃、存在或不存在o2的条件(1~4小时)下,将氨的转化率(nh

3 conversion,x

nh3

)的减小趋势除以初始氨转化率(x

nh3,0

),并示于图9a中(x

nh3

/x

nh3

,0),并且将作为优选产物的氮气的选择性(n

2 selectivity,s

n2

)示于图9b。作为sco工艺的条件,反应流体包含200ppm的nh3、3体积%的o2、6体积%的h2o以及惰性气体n2,总流量为500ml/min,空间速度为30,000hr

‑1。参照图9a和图9b,可知与实施例1相比,实施例2的催化剂在高温区域(350℃)中表现出对于n

‑

h键的选择性活化方面更加优选的氧化还原特性,这由与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂在不存在o2的条件下,x

nh3

/x

nh3,0

的值更大,x

nh3

/x

nh3

,0值的减小速度更小,s

n2

的值更大来证明。

[0085]

实验例6:scr反应的性能分析(3)

[0086]

在30,000hr

‑1的空间速度以及包含200ppm的no

x

、200ppm的nh3、50ppm的so2、3体积%的o2、6体积%的h2o和惰性气体n2的反应流体、180℃下,测量了实施例1~实施例2的催化剂的scr工艺的性能,并将其结果示于图10中。具体地,观察了基于由h2o/so2/as(硫酸铵,ammonium sulfate)/abs(硫酸氢铵,ammonium bisulfate)等导致的催化剂表面的中毒现象,催化剂的氮氧化物的转化率(x

nox

)减小的趋势。参照图10,与实施例1相比,实施例2的催

化剂在低温(180℃)区域中,在存在或不存在so2的条件下,表现出了更大的氮氧化物的转化率(x

nox

)。这意味着与实施例1相比,实施例2的催化剂对于反应过程中所供给/生成的毒物的抵抗性更强。这意味着与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂被赋予了对于毒物(h2o/so2/as/abs)的优秀的抵抗性,并意味着提供得到延长的催化剂寿命。

[0087]

实验例7:scr反应的性能分析(4)

[0088]

在30,000hr

‑1的空间速度以及包含200ppm的no

x

、200ppm的nh3、500ppm的so2、3体积%的o2、6体积%的h2o和惰性气体(inert gas)n2的反应流体、180℃以及200℃下,测量了实施例1~实施例2的催化剂的scr工艺的性能,并将其结果示于图11中。具体地,将催化剂的氮氧化物的转化率(x

nox

)分别除以反应初期(不存在so2的条件下)的氮氧化物的转化率(x

nox,0

)。另外,测量了基于由h2o/so2/as(硫酸铵,ammonium sulfate)/abs(硫酸氢铵,ammonium bisulfate)等导致的催化剂表面的中毒现象,催化剂表现出初始性能的65%的性能(x

nox

/x

nox,0

~0.65)所需的时间。参照图11,能够观察到与实施例1(在180℃下为6小时;在200℃下为15小时)相比,实施例2的催化剂(在180℃下为10小时;在200℃下为18小时)在低温区域中表现出了更加得到提高的对于毒物的抵抗性。这意味着与通过传统方法制备的实施例1的催化剂相比,通过超临界二氧化碳萃取法制备的实施例2的催化剂被赋予了对于毒物(h2o/so2/as/abs)的优秀的抵抗性,并意味着提供得到延长的催化剂寿命。

[0089]

通过上述的优选实施例对本发明进行了说明,但本发明不限于所述实施例,本领域技术人员能够在不脱离本发明的精神的范围内进行多种变形和变更。但变形例以及变更例应当被视为属于本发明以及所附的权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1