脱除含硫盐的相转移催化剂、含硫盐的脱除方法和应用与流程

1.本发明涉及环保技术领域,具体涉及一种脱除含硫盐的相转移催化剂、湿式氧化法脱硫中含硫盐的脱除方法及其应用。

背景技术:

2.硫化氢是一种腐蚀性气体,含有硫化氢的工业原料会引起管道和设备的腐蚀,还会引起催化剂中毒,影响产品的质量。并且,含有硫化氢和硫醇的废气排放后会造成严重的环境问题。

3.目前,脱除硫化氢的方法主要包括:(1)干法脱硫,例如氧化铁法、氧化锌法和活性炭法等;(2)醇胺法;(3)湿式氧化法,例如ada法、栲胶法、msq法、888法和络合铁法等;(4)物理溶剂法,例如低温甲醇法、nhd法等。

4.湿式氧化还原法脱硫一般采用钒或铁作为催化剂。其中,以钒为催化剂的工艺,具有代表性的方法包括stretford法(即ada法)、栲胶法、888法等。以铁作为催化剂的工艺,包括lo-cat工艺、sulferox工艺,这些方法在脱硫过程会有1-5%的硫化氢转变为副反应盐。湿式氧化法在脱硫过程中吸收的硫化氢通过液相催化剂的作用生成硫磺外,部分硫化氢会生成硫代硫酸盐(hs-+o2=s2o

32-),硫代硫酸盐进一步氧化生成硫酸盐(s2o

32-+o2=2so

42-)。硫代硫酸盐和硫酸盐在脱硫液中难以直接分离,当副反应盐的浓度达到150g/l以上时,会出现结晶,并引起堵塔、起泡、脱硫效率下降的问题,严重时需要排放部分脱硫液才能维持系统的正常运行,带来环境污染、脱硫成本增加等的问题。

5.cn104511236a公开了一种酸性铁离子溶液脱除硫化氢的方法,本技术方案中的脱硫液主要含有三价铁盐和杂多酸,脱硫液ph值宜为0~6。其中杂多酸可用下列通式haxvbm

(12-b)o40

来表示。所述脱硫方法是利用溶液中fe

3+

氧化h2s成硫单质,fe

3+

被还原为fe

2+

。在杂多酸的催化作用下,采用空气将fe

2+

再氧化为fe

3+

。再将含有三价铁盐和杂多酸的溶液循环脱除h2s。本发明的脱硫液将硫化氢氧化为硫单质,易再生,可循环使用,脱硫方法具有制备工艺简单,吸收效率高,无副反应,硫磺易回收等优点。

6.本发明旨在提供一种能够及时将湿式氧化法脱硫中的副反应盐脱除的方法。

技术实现要素:

7.针对现有技术存在的上述问题,本发明提供一种脱除含硫盐的相转移催化剂、湿式氧化法脱硫中含硫盐的脱除方法及其应用。本发明提供的用于脱除含硫盐的相转移催化剂,通过该相转移催化剂与脱硫后得到的脱硫液进行接触反应,使得脱硫液中具有亲核基团的副反应盐含硫盐与该相转移催化剂形成络合物,进而转移到有机相中,实现含硫盐的脱除。

8.本发明第一方面提供了一种脱除含硫盐的相转移催化剂,所述脱除含硫盐的相转移催化剂包括催化剂本体和有机溶剂,所述催化剂本体选自n,n-二甲基葵酰胺和/或n,n-二甲基壬酰胺,所述有机溶剂选自醇类有机溶剂中的至少一种。

9.本发明提供的相转移催化剂,通过控制其特定的组成,能够对含硫盐进行脱除,使得含硫盐能够转移到催化剂所在相,实现含硫盐的脱除,进而维持脱硫系统的长周期稳定运行。

10.根据本发明所述的相转移催化剂的一些实施方式,所述醇类有机溶剂选自4-苯基丁醇和/或苯乙醇。

11.根据本发明所述的相转移催化剂的一些实施方式,所述催化剂本体与所述有机溶剂的体积比为1:6~3:5,优选为1:4~3:7,更优选为1:3~3:7。本发明中提供的催化剂本体和有机溶剂能够互溶并形成均相。

12.例如,在本发明的不同实施方式中,所述催化剂本体与所述的有机溶剂的体积比1:6、1:5、1:4、1:3、3:8、3:7、1:2、3:5,以及它们之间的任意值和任意组合范围。

13.在本发明的不同实施方式中,以所述相转移催化剂的总体积计,所述催化剂本体的体积浓度为20%~30%,所述有机溶剂的体积浓度为70%~80%。

14.根据本发明所述的相转移催化剂的一些实施方式,所述含硫盐为具有亲核基团的含硫盐,优选为硫代硫酸盐,更优选为硫代硫酸钠。

15.本发明中,当待脱除的含硫盐为硫代硫酸盐时,由于硫代硫酸盐具有较强的亲核性质,作为电荷给体,同时,催化剂本体作为电荷受体,二者结合能够形成电荷转移络合物,使得硫代硫酸盐从脱硫液相中转移到有机相的相转移催化剂中,并且,本发明中的催化剂体系具有憎水性质,使得该催化剂相和脱硫液相不相溶,上层为相转移催化剂,下层为脱硫液,两相分离后实现含硫盐的相转移脱除。进一步地,脱硫液送回至脱硫系统中,相转移催化剂中吸收的含硫盐达到饱和后,送入副反应盐(即含硫盐)再生阶段,提取其中的含硫盐。

16.本发明第二方面提供了一种湿式氧化法脱硫中含硫盐的脱除方法,所述脱除方法包括:将经湿式氧化法脱硫后得到的脱硫液与上述的相转移催化剂混合反应,所述脱硫液中的含硫盐转移到所述相转移催化剂中。

17.根据本发明所述的含硫盐的脱除方法的一些实施方式,所述混合反应的条件包括:温度为35℃~50℃,时间为5~30分钟。

18.例如,在本发明的不同实施方式中,所述混合反应温度可以为35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃,以及它们之间的任意值和任意组合范围。所述混合反应的时间可以为5分钟、10分钟、15分钟、20分钟、25分钟、30分钟,以及它们之间的任意值和任意组合范围。

19.根据本发明所述的含硫盐的脱除方法的优选实施方式,所述混合反应的条件包括:温度为40℃~45℃,时间为10~20分钟。

20.根据本发明所述的含硫盐的脱除方法的一些实施方式,所述相转移催化剂与所述脱硫液中含硫盐的摩尔比为1.1:1~2:1,优选为1.2:1~1.5:1。例如,在本发明的不同实施方式中,相转移催化剂与脱硫液中含硫盐的摩尔比可以为1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2:1,以及它们之间的任意值和任意组合范围。

21.根据本发明所述的含硫盐的脱除方法的一些实施方式,所述脱硫液中含硫盐的重量含量为2~100克/升,优选为10~20克/升。例如,在本发明的不同实施方式中,所述脱硫液中含硫盐的重量含量可以为2克/升、5克/升、10克/升、15克/升、20克/升、25克/升、30克/升、35克/升、40克/升、45克/升、50克/升、55克/升、60克/升、65克/升、70克/升、75克/升、80

克/升、85克/升、90克/升、95克/升、100克/升,以及它们之间的任意值和任意组合范围。

22.根据本发明所述的含硫盐的脱除方法的一些实施方式,所述含硫盐为具有亲核基团的含硫盐,优选为硫代硫酸盐,更优选为硫代硫酸钠。

23.根据本发明所述的含硫盐的脱除方法的一些实施方式,所述湿式氧化法选自栲胶法脱硫、888法脱硫和络合铁法脱硫中的至少一种。

24.根据本发明所述的含硫盐的脱除方法的具体实施方式,采用湿式氧化法脱除气体中的硫化氢时,在吸收过程中加首先将气体中的硫化氢转变成硫氢根离子,吸收了硫化氢的脱硫液通过空气等氧化再生将转变为单质硫,同时有部分硫氢根离子氧化生成硫代硫酸盐,脱硫液进一步与相转移催化剂接触进而将其中的含硫盐尤其是硫代硫酸盐脱除。

25.本发明提供的含硫盐的脱除方法,能够明显降低脱硫后的脱硫液中不易与硫磺等物质分离的硫代硫酸盐的含量,使得脱硫系统能够长期稳定的运行。

26.本发明第三方面提供了一种根据上述的脱除含硫盐的相转移催化剂或上述的湿式氧化法脱硫中含硫盐的脱除方法在气体净化过程中的应用。尤其为在含硫化氢气体净化过程中的应用。更优选为在处理煤气、天然气和炼厂气中硫化氢的脱除和硫磺回收工艺中。但并不限于此。

27.本发明的有益效果:

28.本发明提供的相转移催化剂和含硫盐的脱除方法,能够使含硫盐转移到催化剂所在相,对含硫盐进行及时有效的脱除,进而维持脱硫系统的长周期稳定运行。并且,本发明的操作方法,成本较低、不会产生环境污染。

具体实施方式

29.为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

30.本发明实施例中用到的测试方法如下:

31.(1)硫代硫酸钠含量的测试方法依据为gb/t5009.1-2003。

32.本发明实施例中用到的试剂均可通过市售获得。

33.【实施例1】

34.配制相转移催化剂:分别量取200ml的n,n-二甲基葵酰胺和800ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

35.配制脱硫液:称取3g栲胶,加热溶解于1l水中,然后向其中加入2g偏钒酸钠并搅拌,使其中的栲胶和偏钒酸钠发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的栲胶溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通空气进行混合和氧化再生。其中,空气流速为800ml/分钟。

36.向脱硫液中加入20g硫代硫酸钠和150ml相转移催化剂。在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为800ml/min,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

37.重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸钠的含量,测定结果见表1。

38.表1

39.序号反应时间(分钟)硫代硫酸钠(克/升)1019.5258.03104.24152.1

40.【实施例2】

41.配制相转移催化剂:分别量取250ml的n,n-二甲基壬酰胺和750ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

42.配制脱硫液:称取3g栲胶,加热溶解于1l水中,然后向其中加入2g偏钒酸钠并搅拌,使其中的栲胶和偏钒酸钠发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的栲胶溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通空气进行混合和氧化再生。其中,空气流速为50l/小时。

43.向脱硫液中加入20g硫代硫酸钠和150ml相转移催化剂,在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为50l/小时,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

44.重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸钠的含量,测定结果见表2。

45.表2

46.序号反应时间(分钟)硫代硫酸钠(克/升)1019.8257.23103.14151.8

47.【实施例3】

48.配制相转移催化剂:分别量取300ml的n,n-二甲基壬酰胺和700ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

49.配制脱硫液:称取0.1g的888催化剂,加热溶解于1l水中,然后向其中加入2g偏钒酸钠并搅拌,使其中的888催化剂和偏钒酸钠发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的888催化剂溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通入空气进行混合和氧化再生。其中,空气流速为50l/小时。

50.向脱硫液中加入25g硫代硫酸钠和180ml相转移催化剂,在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为50l/小时,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

51.重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸钠的含量,测定结果见表3。

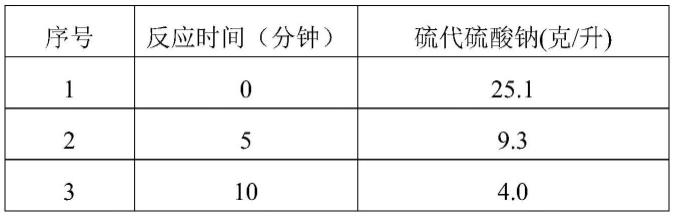

52.表3

[0053][0054][0055]

【实施例4】

[0056]

配制相转移催化剂:分别量取300ml的n,n-二甲基葵酰胺和700ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

[0057]

配制脱硫液:称取0.1g的888催化剂,加热溶解于1l水中,然后向其中加入2g偏钒酸钠并搅拌,使其中的888催化剂和偏钒酸钠发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的888催化剂溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通空气混合和氧化再生。其中,空气流速为50l/小时。

[0058]

向脱硫液中加入25g硫代硫酸钠和180ml相转移催化剂,在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为50l/小时,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

[0059]

重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸钠的含量,测定结果见表4。

[0060]

表4

[0061]

序号反应时间(分钟)硫代硫酸钠(克/升)1025.1259.13103.74151.5

[0062]

【实施例5】

[0063]

配制相转移催化剂:分别量取100ml的n,n-二甲基壬酰胺、200ml的n,n-二甲基葵酰胺和700ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

[0064]

配制脱硫液:称取20g乙二胺四乙酸钠,加热溶解于1l水中,然后向其中加入8g的fecl3并搅拌,使其中的乙二胺四乙酸钠和fecl3发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的络合铁溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通空气进行混合和氧化再生。其中,空气流速为50l/小时。

[0065]

向脱硫液中加入30g硫代硫酸钠和200ml相转移催化剂,在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为50l/小时,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

[0066]

重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸

钠的含量,测定结果见表5。

[0067]

表5

[0068]

序号反应时间(分钟)硫代硫酸钠(克/升)1029.82510.13104.74152.3

[0069]

【实施例6】

[0070]

配制相转移催化剂:分别量取100ml的n,n-二甲基壬酰胺、200ml的n,n-二甲基葵酰胺和700ml苯乙醇混合后搅拌均匀,转移至容量瓶中。

[0071]

配制脱硫液:称取20g乙二胺四乙酸钠,加热溶解于1l水中,然后向其中加入8g的fecl3并搅拌,使其中的乙二胺四乙酸钠和fecl3发生反应,慢慢向其中加入na2co3将溶液的ph值调为8。将配制好的络合铁溶液加入到体积为2l的再生反应器中,向再生反应器中自下而上通空气进行混合和氧化再生。其中,空气流速为50l/小时。

[0072]

向脱硫液中加入30g硫代硫酸钠和200ml相转移催化剂,在再生反应器中,在40℃下每次连续通入空气5分钟,且空气流速为50l/小时,在该条件下进行反应,然后静置2分钟,溶液分为两层,上层为相转移催化剂,下层为脱硫液。在反应过程中,硫代硫酸钠逐渐由下层转移到上层。然后,取下层脱硫液,分析液相中副反应盐硫代硫酸钠的含量。

[0073]

重复上述操作多次,测定不同反应时间后,所得下层脱硫液中副反应盐硫代硫酸钠的含量,测定结果见表6。

[0074]

表6

[0075]

序号反应时间(分钟)硫代硫酸钠(克/升)1030.1259.93104.34152.1

[0076]

【实施例7】

[0077]

分别取实施例1、实施例3和实施例5中,反应后上层相转移催化剂100ml,并分别将其转移至500ml的气液反应器中,并向其中通入以10l/小时的流速通入氨气,并连续通气0.5小时,反应温度为40℃,0.5小时后,过滤出反应产生的固体物质,并进行烘干、称重,经紫外光谱分析,烘干后的物料为硫代硫酸氨。

[0078]

实施例1得到的烘干后物料重量为12.0g,实施例3得到的烘干后物料重量为11.9g,实施例5得到的烘干后物料重量为12.4g。

[0079]

【实施例8】

[0080]

与实施例1的操作过程相同,不同之处在于:配制相转移催化剂步骤中,分别量取100ml的n,n-二甲基葵酰胺和800ml苯乙醇混合后搅拌均匀,转移至容量瓶中,其余步骤同实施例1,对硫代硫酸钠的脱除结果见表7。

[0081]

表7

[0082]

序号反应时间(分钟)硫代硫酸钠(克/升)1019.52515.231012.641510.8

[0083]

【实施例9】

[0084]

与实施例1的操作过程相同,不同之处在于:配制相转移催化剂步骤中,分别量取400ml的n,n-二甲基葵酰胺和400ml苯乙醇混合后搅拌均匀,转移至容量瓶中,其余步骤同实施例1,对硫代硫酸钠的脱除结果见表8。

[0085]

表8

[0086]

序号反应时间(分钟)硫代硫酸钠(克/升)1019.5254.23102.44150.8

[0087]

由上述实施例1-9可以得出,催化剂本体与有机溶剂的体积比为1:6~3:5时,能够使副反应盐硫代硫酸钠转移到催化剂所在相,进而对脱硫液中的含硫盐进行及时有效的脱除,进而维持脱硫系统的长周期稳定运行。然而,当催化剂本体含量过高时,会增加处理成本,当催化剂本体含量过低时,无法达到理想的含硫盐脱除效果。

[0088]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1