复合中空纤维膜及其制备方法、膜组件、分离酸性气体的方法与流程

1.本发明涉及膜分离技术领域,具体涉及一种复合中空纤维膜及其制备方法、一种膜组件、一种分离酸性气体的方法。

背景技术:

2.聚低碳烯烃材料具有无毒、原料来源广、化学稳定性好等优点,是一类广泛应用的高分子材料。聚乙烯由于其加工性能优异,可以通过溶胀、挤出、拉伸、热致相分离等方式成孔,可以制备成具有分离功能的微孔膜过滤材料。相比于聚砜、聚醚砜、聚偏氟乙烯、醋酸纤维素、聚酰亚胺等膜材料,聚低碳烯烃膜的价格低廉。聚低碳烯烃分离膜在水处理领域应用广泛,然而在气体的选择性分离领域还未见有相关报道。

3.另一方面,醋酸纤维素、聚酰亚胺等亲水性中空纤维膜已经在天然气、沼气净化等选择性脱碳领域得到了大规模应用,然而该类型的膜组件价格昂贵,只有国外少数大公司提供成套设备,且分离膜性能有限,无法从含h2气源中选择性脱除酸性气体。这主要是因为醋酸纤维素、聚酰亚胺类分离膜依赖的是:酸性气体如co2在膜中的溶解扩散作用实现其与主体分子的分离,存在robinson上限。固定载体膜是一种可以突破robinson上限的膜材料,它是利用酸性气体分子与膜材料中的载体如nh

2-、coo-的反应,同时利用反应选择性、溶解选择性,实现酸性气的强化选择分离。cn104801207a公开了一种聚乙烯胺/聚苯胺混合基质平板膜,采用聚砜或聚醚砜为超滤基膜,可用于从含n2气源中脱除co2;cn102580563a公开了一种以小分子胺改性的聚乙烯胺基质平板膜,用于co2/n2的分离;cn102886212a、cn101596412a、cn101596411a、cn1171665c、cn1180878c均公开了基于反应选择效应的用于co2选择性分离的平板分离膜。

4.上述现有技术公开的膜组件均是平板卷式膜,且均以聚砜、聚醚砜等价格昂贵的材料为支撑,然而平板膜的装填密度有限,仅不到1000m2/m3,相比于平板膜组件,中空纤维膜的装填密度可达1600-3000m2/m3,同等处理规模下可大大降低投资、降低设备尺寸和占地面积。

5.因此,亟需一种基于聚c2-c4烯烃的复合中空纤维膜,以解决现有平板膜组件存在装填密度低、设备投资大等不足。

技术实现要素:

6.本发明的目的是为了克服现有平板膜存在装填密度低、设备投资大等问题,提供一种复合中空纤维膜及其制备方法、一种膜组件、一种酸性气体分离的方法。该复合中空纤维膜具有较高的装填密度,将含有复合中空纤维膜的膜组件用于分离酸性气体,酸性气体具有较大的渗透性能和分离因子,从而显著提高酸性气体的分离效率。

7.为了实现上述目的,本发明第一方面提供一种复合中空纤维膜,该复合中空纤维膜包括:改性聚c2-c4烯烃中空纤维膜以及负载在所述改性聚c2-c4烯烃中空纤维膜上的选择分离层;所述改性聚c2-c4烯烃中空纤维膜由含聚c2-c4烯烃、双亲性聚合物和纳米粒子

的组合物i制得;

8.其中,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为65-85wt%,所述双亲性聚合物的含量为6-35wt%,所述纳米粒子的含量为1-3wt%;

9.其中,所述选择分离层由含胺基聚合物和含氮有机小分子的组合物ii制得。

10.本发明第二方面提供一种复合中空纤维膜的制备方法,该方法包括以下步骤:

11.(1)在惰性气体存在下,将含聚c2-c4烯烃、双亲性聚合物和纳米粒子的组合物i依次进行熔融共混、双螺杆挤出、熔融纺丝、牵伸、热处理,得到改性聚c2-c4烯烃中空纤维膜;

12.(2)将含组合物ii的铸膜液涂覆于所述改性聚c2-c4烯烃中空纤维膜的表面,再进行干燥处理,以在所述改性聚c2-c4烯烃中空纤维膜的表面形成选择分离层,得到复合中空纤维膜;

13.其中,所述组合物i中,所述聚c2-c4烯烃、双亲性聚合物和纳米粒子的重量比为65-85:6-35:1-3;

14.其中,所述组合物ii含胺基聚合物和含氮有机小分子。

15.本发明第三方面提供一种含有第一方面提供的复合中空纤维膜和/或第二方面提供的方法制得的复合中空纤维膜的膜组件。

16.本发明第四方面提供一种酸性气体分离的方法,该方法包括:将含有酸性气体的混合气体通入第三方面提供的膜组件进行分离。

17.相比现有技术,本发明具有以下优点:

18.(1)本发明提供的复合中空纤维膜含有改性聚c2-c4烯烃中空纤维膜和选择分离层,通过限定所述改性聚c2-c4烯烃中空纤维膜中特定组分以及各组分特定含量,使得所述改性聚c2-c4烯烃中空纤维膜具有持久的亲水性,且膜两侧、膜孔壁亲水性均一;同时,将改性聚c2-c4烯烃中空纤维膜进行功能化,即在所述改性聚c2-c4烯烃中空纤维膜上负载选择分离层,且所述选择分离层由含胺基聚合物和含氮有机小分子的组合物ii制得,可用于从含酸性气体的混合气体中选择性脱硫和/或脱碳;

19.(2)本发明提供的复合中空纤维膜的制备方法,利用聚c2-c4烯烃中空纤维膜低成本、加工性能好、化学稳定性好,以及聚c2-c4烯烃中空纤维膜和固定载体膜的优势,对聚c2-c4烯烃中空纤维膜进行亲水改性并制备改性聚c2-c4烯烃中空纤维膜,形成多孔支撑层;将含组合物ii(胺基聚合物和含氮有机小分子)的铸膜液涂覆于改性聚c2-c4烯烃中空纤维膜表面,形成选择分离层,从而制得复合中空纤维复合膜;

20.(3)将本发明提供的复合中空纤维膜组装成膜组件,用于酸性气体的选择性脱除,能够有效提高酸性气体的渗透性能参数和分离因子,即,有效提高了酸性气体的脱除效率。

附图说明

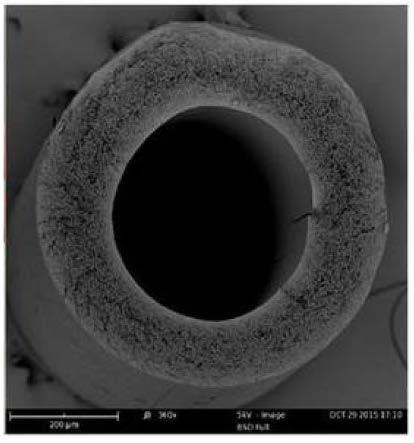

21.图1是实施例1制得的复合中空纤维膜断面的sem图。

具体实施方式

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

23.本发明第一方面提供一种复合中空纤维膜,该复合中空纤维膜包括:改性聚c2-c4烯烃中空纤维膜以及负载在所述改性聚c2-c4烯烃中空纤维膜上的选择分离层;所述改性聚c2-c4烯烃中空纤维膜由含聚c2-c4烯烃、双亲性聚合物和纳米粒子的组合物i制得;

24.其中,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为65-85wt%,所述双亲性聚合物的含量为6-35wt%,所述纳米粒子的含量为1-3wt%;

25.其中,所述选择分离层由含胺基聚合物和含氮有机小分子的组合物ii制得。

26.在本发明中,没有特殊情况说明下,所述双亲性聚合物是指含有亲水性和疏水性的聚合物。

27.在本发明的一些实施方式中,优选地,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为65-80wt%,所述双亲性聚合物的含量为19-32wt%,所述纳米粒子的含量为1-3wt%;进一步优选地,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为68-80wt%,所述双亲性聚合物的含量为19-30wt%,所述纳米粒子的含量为1-2wt%。采用优选的特定含量,所述改性聚c2-c4烯烃中空纤维膜具有透气性好、亲水性强、持久稳定、涂层牢固等优点,可用于选择性分离co2、h2s等酸性气体。

28.在本发明的一些实施方式中,优选地,所述改性聚c2-c4烯烃中空纤维膜由聚c2-c4烯烃、双亲性聚合物和纳米粒子的组合物i制得;其中,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为65-80wt%,所述双亲性聚合物的含量为19-32wt%,所述纳米粒子的含量为1-3wt%。

29.在本发明的一些实施方式中,所述聚c2-c4烯烃的重均分子量为1

×

10

4-5

×

106g/mol,例如,1

×

104g/mol、1

×

105g/mol、1

×

106g/mol、3

×

106g/mol、5

×

106g/mol,以及任意两个数值组成的范围中的任意值,优选为8

×

10

4-3

×

106g/mol;密度为0.9-0.98g/cm3,例如,0.9g/cm3、0.92g/cm3、0.93g/cm3、0.95g/cm3、0.96g/cm3、0.97g/cm3和0.98g/cm3,以及任意两个数值组成的范围中的任意值,优选为0.92-0.95g/cm3。

30.在本发明中,对所述聚c2-c4烯烃的种类具有较宽的选择范围,只要所述聚c2-c4烯烃的重均分子量和密度均满足上述限定即可;在本发明中,对所述聚c2-c4烯烃的来源具有较宽的选择范围。所述聚c2-c4烯烃可以通过商购得到,也可以通过自制得到。

31.在本发明的一些实施方式中,优选地,所述双亲性聚合物中,亲水基团和疏水基团的重量比为20-50:50-80,例如,20:80、30:70、40:60、50:50,以及任意两个数值组成的范围中的任意值,优选为25-35:65-75。

32.在本发明中,所述双亲性聚合物中疏水基团和亲水能力的强相互作用力增加了所述双亲聚合中疏水基团与聚c2-c4烯烃的结合能力,而所述双亲性聚合物中亲水基团进一步提高了聚c2-c4烯烃的亲水性。

33.在本发明的一些实施方式中,优选地,所述双亲性聚合物中,亲水基团选自亲水基团选自聚氧乙烯、聚丙烯酸、聚丙烯酞胺、聚乙烯醇、聚酞胺和聚氨酯中的至少一种,优选为聚氧乙烯;疏水基团选自聚氧丙烯、聚酰胺、聚碳酸酯、聚丙烯腈和聚酯中的至少一种,优选为聚氧丙烯。

34.在本发明的一种具体实施方式中,所述双亲性聚合物为含有聚氧乙烯和聚氧丙烯

的聚合物;其中,所述双亲性聚合物中,聚氧乙烯和聚氧丙烯的重量比为20-50:50-80。

35.在本发明的一些实施方式中,优选地,所述双亲性聚合物的重均分子量为1

×

10

3-2

×

104g/mol,例如,1

×

103g/mol、3

×

103g/mol、5

×

103g/mol、8

×

103g/mol、1

×

104g/mol、2

×

104g/mol,以及任意两个数值组成的范围中的任意值,优选为5

×

10

3-1

×

104g/mol。

36.在本发明中,对所述双亲性聚合物的种类具有较宽的选择范围,只要所述双亲性聚合物中亲水基团和疏水基团的重量比、以及重均分子量满足上述限定即可。优选地,所述双亲性聚合物选自含聚氧乙烯-聚氧丙烯双嵌段共聚物、聚丙烯酸-聚酰胺共聚物、聚乙烯醇-聚碳酸酯共聚物、聚酞胺-聚丙烯腈共聚物、聚氨酯-聚酯共聚物、聚丙烯酸-聚碳酸酯共聚物、聚氧乙烯-聚氧丙烯-聚氧乙烯三嵌段共聚物和双端丁基或端羟基端丁基聚氧乙烯-聚氧丙烯共聚醚中的至少一种。

37.在本发明中,没有特殊情况说明下,所述纳米粒子作为亲水性纳米粒子,能够强化双亲性聚合物的亲水性能,并提高了改性聚c2-c4烯烃中空纤维膜的强度。

38.在本发明的一些实施方式中,优选地,所述纳米粒子的平均粒径为5-100nm,例如,5nm、10nm、20nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm和100nm,以及任意两个数值组成的范围中的任意值,优选为20-100nm。采用优选的条件,更有利于提高改性聚c2-c4烯烃中空纤维膜的亲水性能和强度。

39.在本发明中,对所述纳米粒子的种类具有较宽的选择范围。优选地,所述纳米粒子选自纳米二氧化硅、纳米氧化铝、纳米氧化钛、纳米钛酸钡和纳米钛酸锶中的至少一种。

40.在本发明中,所述选择分离层由含胺基聚合物和含氮有机小分子的组合物ii制得,优选地,所述选择分离层由胺基聚合物和含氮有机小分子的组合物ii制得。

41.在本发明的一些实施方式中,优选地,以所述选择分离层的总重量为基准,所述胺基聚合物的含量为60-90wt%,优选为70-80wt%;所述含氮有机小分子的含量为10-40wt%,优选为20-30wt%。

42.在本发明的一些实施方式中,所述组合物ii中,所述胺基聚合物和含氮有机小分子的摩尔比为1:1-5,例如,1:1、1:1.5、1:2、1:2.5、1:3、1:4、1:5,以及任意两个数值组成的范围中的任意值,优选为1:1-3。采用优选的摩尔比,更有利于提高所述复合中空纤维膜用于酸性气体分离时,酸性气体的渗透性能和分离因子。

43.在本发明的一些实施方式中,优选地,所述胺基聚合物的重均分子量为1500-8000g/mol,例如,1500g/mol、2000g/mol、2500g/mol、3000g/mol、3500g/mol、4000g/mol、6000g/mol和8000g/mol,以及任意两个数值组成的范围中的任意值,优选为2000-4000g/mol;进一步优选地,所述胺基聚合物选自聚丙烯酰胺、聚乙烯胺、聚乙烯亚胺和聚苯胺中的至少一种。

44.在本发明中,所述含氮有机小分子的目的是增强基体聚合物中官能团的数量,有利于酸性气体的跨膜传递。优选地,所述含氮有机小分子选自乙二胺、哌嗪、二乙醇胺、羟乙基二胺和氨基甲酸酯中的至少一种。

45.根据本发明,优选地,述复合中空纤维膜的装填密度为1500-3000m2/m3,优选为1800-2100m2/m3;耐压强度为10-15mpa,优选为11-13mpa。

46.根据本发明,优选地,优选地,所述复合中空纤维膜的外径为1-5mm,优选为2-4mm;中心孔径为0.2-4mm,优选为0.6-2mm;厚度为400-1000μm,优选为600-800μm。

47.在本发明中,没有特殊情况说明下,所述外径参数、厚度参数和中心孔径参数均采用电子显微镜观察测量方法测得。

48.根据本发明,优选地,所述改性聚c2-c4烯烃中空纤维膜的平均孔径为1-5mm,优选为2-3mm;孔隙率为60-90%,优选为65-75%。其中,所述平均孔径参数采用电子显微镜观察测量方法测得;所述孔隙率参数采用压汞法方法测得。

49.根据本发明,优选地,所述选择分离层的平均厚度为100-900μm,优选为200-800μm。其中,选择分离层的平均厚度参数采用电子显微镜观察测量方法测得。

50.根据本发明,优选地,所述改性聚c2-c4烯烃中空纤维膜和选择分离层的厚度比为1-4:1,例如,1:1、2:1、3:1、4:1,以及任意两个数值组成的范围中的任意值,优选为2-3:1。

51.根据本发明一种特别优选的实施方式,本发明提供的复合中空纤维膜包括:改性聚c2-c4烯烃中空纤维膜以及负载在所述改性聚c2-c4烯烃中空纤维膜上的选择分离层;所述改性聚c2-c4烯烃中空纤维膜由聚c2-c4烯烃、双亲性聚合物和纳米粒子的组合物i制得;

52.其中,以所述改性聚c2-c4烯烃中空纤维膜的总重量为基准,所述聚c2-c4烯烃的含量为65-80wt%,所述双亲性聚合物的含量为19-32wt%,所述纳米粒子的含量为1-3wt%;

53.其中,所述选择分离层由胺基聚合物和含氮有机小分子的组合物ii制得;

54.其中,所述双亲性聚合物中,亲水基团和疏水基团的重量比为20-50:50-80;

55.其中,以所述选择分离层的总重量为基准,所述胺基聚合物的含量为60-90wt%;所述含氮有机小分子的含量为10-40wt%。

56.本发明第二方面提供一种复合中空纤维膜的制备方法,该方法包括以下步骤:

57.(1)在惰性气体存在下,将含聚c2-c4烯烃、双亲性聚合物和纳米粒子的组合物i依次进行熔融共混、双螺杆挤出、熔融纺丝、牵伸、热处理,得到改性聚c2-c4烯烃中空纤维膜;

58.(2)将含组合物ii的铸膜液涂覆于所述改性聚c2-c4烯烃中空纤维膜的表面,再进行干燥处理,以在所述改性聚c2-c4烯烃中空纤维膜的表面形成选择分离层,得到复合中空纤维膜;

59.其中,所述组合物i中,所述聚c2-c4烯烃、双亲性聚合物和纳米粒子的重量比为65-85:6-35:1-3;

60.其中,所述组合物ii含胺基聚合物和含氮有机小分子。

61.在本发明中,没有特殊情况说明下,所述惰性气体选自氮气、氦气、氩气和氖气中的至少一种,优选为氮气。

62.在本发明中,没有特殊情况说明下,所述聚c2-c4烯烃、双亲性聚合物和纳米粒子的物性参数和具体种类均依照上述的限定,本发明在此不作赘述。

63.在本发明中,没有特殊情况说明下,所述胺基聚合物和含氮有机小分子的物性参数和具体种类均依照上述的限定,本发明在此不作赘述。

64.在本发明的一些实施方式中,优选地,所述组合物i中,所述聚c2-c4烯烃、双亲性聚合物和纳米粒子的重量比为65-85:6-35:1-3,优选为65-80:19-32:1-3,更优选为68-80:19-30:1-2。采用优选的重量比,更有利于提高复合中空纤维膜对co2和h2s等酸性气体的分离效果。

65.在本发明中,对所述熔融共混的条件具有较宽的选择范围,只要将所述聚乙烯、双

亲性聚合物和纳米粒子混合均匀即可。优选地,步骤(1)中,所述熔融共混的条件包括:温度为250-350℃,例如,250℃、270℃、280℃、290℃、300℃、310℃、320℃、350℃,以及任意两个数值组成的范围中的任意值,优选为270-320℃;时间为30-180min,例如,30min、50min、60min、70min、80min、90min、100min、150min、180min,以及任意两个数值组成的范围中的任意值,优选为50-90min。

66.在本发明中,所述双螺杆挤出旨在将所述熔融共混得到的共混物经双螺杆挤出机挤出得到颗粒即可。优选地,步骤(1)中,所述双螺杆挤出的条件包括:温度为180-240℃,转速为300-900rpm。

67.在本发明的一些实施方式中,优选地,步骤(1)中,所述熔融纺丝中喷丝板芯液为氮气,且氮气的压力为0.15-0.35mpa,例如,0.15mpa、0.2mpa、0.3mpa、0.35mpa,以及任意两个数值组成的范围中的任意值,优选为0.2-0.35mpa。

68.在本发明中,没有特殊情况说明下,所述熔融纺丝在熔融纺丝机中进行。

69.在本发明的一种具体实施方式,将所述双螺杆挤出得到的颗粒经计量泵计量后,进入喷丝板,以0.15-0.35mpa的氮气为芯液进行熔融纺丝,得到初生纤维。

70.在本发明中,所述牵伸旨在将所述熔融纺丝得到的初生纤维进行牵伸致孔。优选地,步骤(1)中,所述牵伸的倍率为500-3000,例如,500、800、1000、1500、2000、2500、3000,以及任意两个数值组成的范围中的任意值,优选为2000-3000。

71.在本发明中,没有特殊情况说明下,所述牵伸在五辊牵伸机中进行。

72.在本发明中,所述热处理旨在提高改性聚c2-c4烯烃中空纤维膜中高分子链段的结晶度,提高纤维强度和小分子的混合均匀度。优选地,步骤(1)中,所述热处理的条件包括:温度为100-160℃,例如,100℃、120℃、130℃、140℃、150℃、160℃,以及任意两个数值组成的范围中的任意值,优选为120-150℃;时间为1-10min,例如,1min、2min、3min、4min、5min、6min、8min、10min,以及任意两个数值组成的范围中的任意值,优选为2-3min。

73.在本发明的一些实施方式中,优选地,所述铸膜液中,所述组合物ii的浓度为0.5-9wt%,例如,0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%、7wt%和9wt%,以及任意两个数值组成的范围中的任意值,优选为1-5wt%。在本发明中,所述组合物ii的浓度是指胺基聚合物和含氮有机小分子的浓度之和。

74.在本发明的一些实施方式中,优选地,所述组合物ii中,所述胺基聚合物和含氮有机小分子的摩尔比为1:1-5,例如,1:1、1:1.5、1:2、1:2.5、1:3、1:4、1:5,以及任意两个数值组成的范围中的任意值,优选为1:1-3。

75.在本发明的一些实施方式中,优选地,所述铸膜液由含有所述胺基聚合物的水溶液和所述含氮有机小分子混合而成;进一步优选地,所述含有胺基聚合物的水溶液中,所述胺基聚合物的浓度为2-6wt%,例如,2wt%、3wt%、4wt%、5wt%、6wt%,以及任意两个数值组成的范围中的任意值。

76.根据本发明的一种具体实施方式,将浓度为2-6wt%的含有胺基化合物的水溶液和含氮有机小分子混合,得到铸膜液,其中,所述含有胺基化合物的水溶液中胺基化合物与含氮有机小分子的摩尔比为1:1-5,优选为1:1-3;所述铸膜液中组合物ii的浓度为1-5wt%。

77.在本发明的一些实施方式中,优选地,以ml为单位计的所述铸膜液与以g计的所述

改性聚c2-c4烯烃中空纤维膜的用量比为0.1-0.6:1,优选为0.2-0.4:1。其中,所述用量比是指相当于1g的改性聚c2-c4烯烃中空纤维膜,所述铸膜液的用量为0.1-0.6ml,例如,0.1ml、0.2ml、0.3ml、0.4ml、0.5ml、0.6ml,以及任意两个数值组成的范围中的任意值,优选为0.2-0.4ml。

78.在本发明中,所述干燥处理旨在除去所述含有聚合物的铸膜液中的溶剂。优选地,步骤(2)中,所述干燥处理的条件包括:相对湿度为20-80%,例如,20%、35%、45%、55%、60%、80%,以及任意两个数值组成的范围中的任意值,优选为35-60%;温度为15-60℃,例如,15℃、25℃、30℃、35℃、40℃、45℃、60℃,以及任意两个数值组成的范围中的任意值,优选为25-45℃;时间为5-30h,例如,5h、8h、10h、15h、20h、24h、30h,以及任意两个数值组成的范围中的任意值,优选为8-24h。

79.本发明第三方面提供一种含有第一方面提供的复合中空纤维膜和/或第二方面提供的方法制得的复合中空纤维膜的膜组件。

80.根据本发明,优选地,所述膜组件由本发明提供的复合中空纤维膜组装得到,且所述复合中空纤维膜的一端封闭。

81.本发明第四方面提供一种酸性气体分离的方法,该方法包括:将含有酸性气体的混合气体通入第三方面提供的膜组件进行分离。

82.本发明提供的所述复合中空纤维膜为复合结构,由内而外分别是具有高度发达孔隙结构的改性聚c2-c4烯烃中空纤维膜和致密的选择分离层组成;其中,选择分离层是利用酸性气体的溶解度差异实现选择性分离,改性聚c2-c4烯烃中空纤维膜为耐压支撑层,有利于气体透过和提高气体通量。

83.在本发明的一些实施方式中,优选地,所述混合气体中还含有n2、h2和ch4中的至少一种。

84.在本发明中,没有特殊情况说明下,所述酸性气体选自co2、h2s和so2中的至少一种。

85.在本发明的一些实施方式中,优选地,所述混合气体中酸性气体的体积含量为1-50体积%,例如,1体积%、10体积%、15体积%、20体积%、25体积%、30体积%、35体积%、40体积%和50体积%,以及任意两个数值组成的范围中的任意值,优选为10-40体积%。

86.在本发明的一种具体实施方式中,将本发明提供的复合中空纤维膜组装成膜组件,将酸性气体含量为1-50体积%的混合气体通入所述膜组件中进行分离,其中,酸性气体的渗透性能为300-2600cm3(stp)/(cm2·s·

cmhg),酸性气体/其他气体的分离因子为20-70:1。

87.以下将通过实施例对本发明进行详细描述。

88.复合中空纤维膜的外径参数、厚度参数和中心孔径参数均采用电子显微镜观察测量方法测得;

89.改性聚c2-c4烯烃中空纤维膜的平均孔径参数采用电子显微镜观察测量方法测得;

90.改性聚c2-c4烯烃中空纤维膜的孔隙率参数采用压汞法方法测得;

91.选择分离层的平均厚度参数采用电子显微镜观察测量方法测得。

92.实施例1-10和对比例1-3制得的复合中空纤维膜(s1-s10和ds1-ds3)的相关物性

参数均列于表1。

93.实施例1

94.(1)在氮气氛围中,将65重量份的聚乙烯(重均分子量为104g/mol、密度为0.9g/cm3)、33重量份的双亲性聚合物(聚氧乙烯-聚氧丙烯共聚物、重均分子量为5

×

103g/mol、聚氧乙烯和聚氧丙烯的重量比为20:80)、2重量份的纳米粒子(纳米二氧化硅,平均粒径为20-40nm)在270℃熔融共混90min,得到的共混物经双螺杆挤出,双螺杆挤出的温度为180℃、转速为400-600rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.15mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以500倍率的牵伸速率进行牵伸致孔,于120℃进行热处理120s,得到改性聚乙烯中空纤维膜;

95.以改性聚乙烯中空纤维膜的总重量为基准,聚乙烯的含量为65wt%,双亲性聚合物的含量为33wt%(聚氧乙烯的含量为6.6wt%,聚氧丙烯的含量为26.4wt%),纳米粒子的含量为2wt%;

96.(2)将浓度为2wt%的聚丙烯酰胺水溶液和乙二胺混合,得到浓度为1wt%的铸膜液;其中,聚丙烯酰胺的重均分子量为5000g/mol,聚丙烯酰胺水溶液中聚丙烯酰胺和乙二胺的摩尔比为1:1;

97.(3)将上述铸膜液涂覆于上述改性聚乙烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚乙烯中空纤维膜的用量比为0.2:1,在相对湿度为40%、温度为35℃的环境中干燥12h,以在所述改性聚乙烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s1。

98.其中,所述选择分离层中,聚丙烯酰胺的含量为70wt%,乙二胺的含量为30wt%。

99.其中,所述复合中空纤维膜s1的sem图如图1所示,由图1可知,复合中空纤维膜s1为复合结构,由内而外分别是具有高度发达孔隙结构的改性聚乙烯中空纤维和致密的选择分离层组成。

100.实施例2

101.(1)在氮气氛围中,将70重量份的聚丙烯(重均分子量为105g/mol、密度为0.95g/cm3)、29重量份的双亲性聚合物(聚丙烯酸-聚酰胺共聚物、重均分子量为2

×

104g/mol、聚丙烯酸和聚酰胺的重量比为30:70)、1重量份的纳米粒子(纳米氧化铝,平均粒径为5nm)在290℃熔融共混70min,得到的共混物经双螺杆挤出,双螺杆挤出的温度为200℃、转速为300rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.2mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以1000倍率的牵伸速率进行牵伸致孔,于128℃进行热处理190s,得到改性聚丙烯中空纤维膜;

102.以改性聚丙烯中空纤维膜的总重量为基准,聚丙烯的含量为70wt%,双亲性聚合物的含量为29wt%(聚丙烯酸的含量为8.7wt%,聚酰胺的含量为20.3wt%),纳米粒子的含量为1wt%;

103.(2)将浓度为2.5wt%的聚乙烯胺水溶液和二乙醇胺混合,得到浓度为0.5wt%的铸膜液;其中,聚乙烯胺的重均分子量为1000g/mol,聚乙烯胺水溶液中聚乙烯胺和二乙醇胺的摩尔比为1:1;

104.(3)将上述铸膜液涂覆于上述改性聚丙烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚丙烯中空纤维膜的用量比为0.1:1,在相对湿度为

35%、温度为25℃的环境中干燥18h,以在所述改性聚丙烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s2。

105.其中,所述选择分离层中,聚乙烯胺的含量为60wt%,二乙醇胺的含量为40wt%;

106.其中,所述复合中空纤维膜s2的sem图与图1类似。

107.实施例3

108.(1)在氮气氛围中,将75重量份的聚丁二烯(重均分子量为2

×

106g/mol、密度为0.98g/cm3)、22重量份的双亲性聚合物(聚乙烯醇-聚碳酸酯共聚物、重均分子量为2

×

104g/mol、聚乙烯醇和聚碳酸酯的重量比为40:60)、3重量份的纳米粒子(纳米钛酸钡,平均粒径为50nm)在300℃熔融共混80min,得到的共混物经双螺杆挤出,双螺杆挤出的温度为220℃、转速为800rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.25mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以1500倍率的牵伸速率进行牵伸致孔,于135℃进行热处理240s,得到改性丁二烯中空纤维膜;

109.以改性聚丁二烯中空纤维膜的总重量为基准,聚丁二烯的含量为75wt%,双亲性聚合物的含量为22wt%(聚乙烯醇的含量为8.8wt%,聚碳酸酯的含量为13.2wt%),纳米粒子的含量为3wt%;

110.(2)将浓度为3wt%的聚乙烯亚胺水溶液和哌嗪混合,得到浓度为5wt%的铸膜液;其中,聚乙烯亚胺的重均分子量为6000g/mol,聚乙烯亚胺水溶液中聚乙烯亚胺和哌嗪的摩尔比为1:1;

111.(3)将上述铸膜液涂覆于上述改性聚丁二烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚丁二烯中空纤维膜的用量比为0.6:1,在相对湿度为45%、温度为38℃的环境中干燥20h,以在所述改性聚丁二烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s3。

112.其中,所述选择分离层中,聚乙烯亚胺的含量为80wt%,哌嗪的含量为20wt%;

113.其中,所述复合中空纤维膜s3的sem图与图1类似。

114.实施例4

115.按照实施例3的方法,不同的是,步骤(1)中,将22重量份的双亲性聚合物(聚乙烯醇-聚碳酸酯共聚物、重均分子量为2

×

104g/mol、聚乙烯醇和聚碳酸酯的重量比为40:60)和3重量份的纳米粒子(纳米钛酸钡,平均粒径为50nm)在替换为23重量份的双亲性聚合物(双端丁基聚氧乙烯-聚氧丙烯共聚醚、重均分子量为8

×

103g/mol、聚氧乙烯和聚氧丙烯的重量比为40:60)和2重量份的纳米粒子(纳米钛酸钡,平均粒径为80nm),其余步骤相同,得到复合中空纤维膜s4。

116.其中,以改性聚丁二烯中空纤维膜的总重量为基准,聚丁二烯的含量为75wt%,双亲性聚合物的含量为23wt%(聚氧乙烯的含量为9.2wt%,聚氧丙烯的含量为13.8wt%),纳米粒子的含量为2wt%。

117.实施例5

118.(1)在氮气氛围中,将68重量份的聚丙烯(重均分子量为5

×

105g/mol、密度为0.96g/cm3)、30重量份的双亲性聚合物(聚酞胺-聚丙烯腈共聚物、重均分子量为2

×

104g/mol、聚酞胺和聚丙烯腈的重量比为50:50)、2重量份的纳米粒子(纳米钛酸锶,平均粒径为100nm)在300℃熔融共混90min,得到的共混物经双螺杆挤出,双螺杆挤出的温度为230℃、

转速为900rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.35mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以2000倍率的牵伸速率进行牵伸致孔,于140℃进行热处理300s,得到改性聚丙烯中空纤维膜;

119.以改性聚丙烯中空纤维膜的总重量为基准,聚丙烯的含量为68wt%,双亲性聚合物的含量为30wt%(聚酞胺的含量为15wt%,聚丙烯腈的含量为15wt%),纳米粒子的含量为2wt%;

120.(2)将浓度为5wt%的聚苯胺水溶液和羟乙基二胺混合,得到浓度为9wt%的铸膜液;其中,聚苯胺的重均分子量为8000g/mol,聚苯胺水溶液中聚苯胺和羟乙基二胺的摩尔比为1:1;

121.(3)将上述铸膜液涂覆于上述改性聚丙烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚丙烯中空纤维膜的用量比为0.6:1,在相对湿度为50%、温度为42℃的环境中干燥24h,以在所述改性聚丙烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s5。

122.其中,所述选择分离层中,聚苯胺的含量为90wt%,羟乙基二胺的含量为10wt%。

123.实施例6

124.(1)在氮气氛围中,将80重量份的聚乙烯(重均分子量为5

×

106g/mol、密度为0.97g/cm3)、19重量份的双亲性聚合物(聚氨酯-聚酯共聚物、重均分子量为1.5

×

104g/mol、聚氨酯和聚酯的重量比为50:50)、1重量份的纳米粒子(纳米氧化钛,平均粒径为85nm)在320℃熔融共混50min,得到的共混物经双螺杆挤出,双螺杆挤出的温度为240℃、转速为750rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.15mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以3000倍率的牵伸速率进行牵伸致孔,于150℃进行热处理120s,得到改性聚乙烯中空纤维膜;

125.以改性聚乙烯中空纤维膜的总重量为基准,聚乙烯的含量为80wt%,双亲性聚合物的含量为20wt%(聚氨酯的含量为9.5wt%,聚酯的含量为9.5wt%),纳米粒子的含量为1wt%;

126.(2)将浓度为4wt%的聚乙烯胺水溶液和氨基甲酸酯混合,得到浓度为6wt%的铸膜液;其中,聚乙烯胺的重均分子量为8000g/mol,聚乙烯胺溶液中聚乙烯胺和氨基甲酸酯的摩尔比为1:1;

127.(3)将上述铸膜液涂覆于上述改性聚乙烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚乙烯中空纤维膜的用量比为0.3:1,在相对湿度为60%、温度为45℃的环境中干燥24h,以在所述改性聚乙烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s6。

128.其中,所述选择分离层中,聚乙烯胺的含量为65wt%,氨基甲酸酯的含量为35wt%。

129.实施例7

130.(1)在氮气氛围中,将85重量份的聚丙烯(重均分子量为1

×

106g/mol、密度为0.94g/cm3)、14重量份的双亲性聚合物(端羟基端丁基聚氧乙烯-聚氧丙烯共聚醚、重均分子量为1.5

×

104g/mol、聚氧乙烯和聚氧丙烯的重量比为50:50)、1重量份的纳米粒子(纳米二氧化硅,平均粒径为48nm)在270℃熔融共混80min,得到的共混物经双螺杆挤出,双螺杆

挤出的温度为220℃、转速为500rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.18mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以2300倍率的牵伸速率进行牵伸致孔,于130℃进行热处理360s,得到改性聚丙烯中空纤维膜;

131.以改性聚丙烯中空纤维膜的总重量为基准,聚丙烯的含量为85wt%,双亲性聚合物的含量为14wt%(聚氧乙烯的含量为7wt%,聚氧丙烯的含量为7wt%),纳米粒子的含量为1wt%;

132.(2)将浓度为3wt%的聚乙烯亚胺水溶液和哌嗪混合,得到浓度为5.8wt%的铸膜液;其中,聚乙烯亚胺的重均分子量为8000g/mol,聚乙烯亚胺溶液中聚乙烯亚胺和哌嗪的摩尔比为1:1;

133.(3)将上述铸膜液涂覆于上述改性聚丙烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚丙烯中空纤维膜的用量比为0.25:1,在相对湿度为40%、温度为32℃的环境中干燥24h,以在所述改性聚丙烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s7。

134.其中,所述选择分离层中,聚乙烯亚胺的含量为73wt%,哌嗪的含量为27wt%。

135.实施例8

136.(1)在氮气氛围中,将68重量份的聚丁二烯(重均分子量为8

×

104g/mol、密度为0.96g/cm3)、30重量份的双亲性聚合物(聚丙烯酸-聚碳酸酯共聚物、重均分子量为1.8

×

104g/mol、聚丙烯酸和聚碳酸酯的重量比为20:80)、2重量份的纳米粒子(纳米氧化铝,平均粒径为12nm)在270℃熔融共混80min,得到的共混物经双螺杆挤出挤出,双螺杆挤出的温度为200℃、转速为450rpm,得到的颗粒经计量泵计量后,进入熔融纺丝机的喷丝板,以0.23mpa的氮气为芯液进行熔融纺丝,得到的初生纤维经五辊牵伸机以2500倍率的牵伸速率进行牵伸致孔,于140℃进行热处理300s,得到改性聚丁二烯中空纤维膜;

137.以改性聚丁二烯中空纤维膜的总重量为基准,聚丁二烯的含量为68wt%,双亲性聚合物的含量为30wt%(聚丙烯酸的含量为6wt%,聚碳酸酯的含量为24wt%),纳米粒子的含量为2wt%;

138.(2)将浓度为4wt%的聚丙烯酰胺水溶液和乙二胺混合,得到浓度为6.9wt%的铸膜液;其中,聚丙烯酰胺的重均分子量为1500g/mol,聚丙烯酰胺水溶液中聚乙烯亚胺和乙二胺的摩尔比为1:1;

139.(3)将上述铸膜液涂覆于上述改性聚丁二烯中空纤维膜的表面后,其中,以ml为单位计的所述铸膜液与以g计的所述改性聚丁二烯中空纤维膜的用量比为0.3:1,在相对湿度为47%、温度为40℃的环境中干燥18h,以在所述改性聚丁二烯中空纤维膜的表面形成选择分离层,得到复合中空纤维膜s8。

140.其中,所述选择分离层中,聚丙烯酰胺的含量为60wt%,乙二胺的含量为10wt%。

141.实施例9

142.按照实施例3的方法,不同的是,步骤(1)中,将以0.25mpa的氮气为芯液进行熔融纺丝替换为以0.25mpa的空气为芯液进行熔融纺丝,其余步骤相同,得到复合中空纤维膜s9。

143.实施例10

144.按照实施例3的方法,不同的是,步骤(3)中,将在相对湿度为45%、温度为38℃的

环境中干燥20h替换为在相对湿度为10%、温度为50℃的环境中干燥20h,其余步骤相同,得到复合中空纤维膜s10。

145.对比例1

146.按照实施例3的方法,不同的是,步骤(1)中,

147.将75重量份的聚丁二烯(重均分子量为2

×

106g/mol、密度为0.98g/cm3)、22重量份的双亲性聚合物(聚乙烯醇-聚碳酸酯共聚物、重均分子量为2

×

104g/mol、聚乙烯醇和聚碳酸酯的重量比为40:60)和3重量份的纳米粒子(纳米钛酸钡,平均粒径为50nm)替换为

148.60重量份的聚丁二烯(重均分子量为2

×

106g/mol、密度为0.98g/cm3)、36重量份的双亲性聚合物(聚乙烯醇-聚碳酸酯共聚物、重均分子量为2

×

104g/mol、聚乙烯醇和聚碳酸酯的重量比为40:60)和4重量份的纳米粒子(纳米钛酸钡,平均粒径为50nm),其余步骤相同,得到复合中空纤维膜ds1。

149.对比例2

150.按照实施例3的方法,不同的是,步骤(1)中,不加入3重量份的纳米粒子(纳米钛酸钡,平均粒径为50nm),其余步骤相同,得到复合中空纤维膜ds2。

151.对比例3

152.按照实施例3的方法,不同的是,步骤(1)中,将在300℃熔融共混80min替换为在250℃混合80min,其余步骤相同,得到复合中空纤维膜ds3。

153.表1

[0154][0155]

注:*是指所述改性聚c2-c4烯烃中空纤维膜(壁厚)和选择分离层的厚度比。

[0156]

由表1数据,本发明提供的复合中空纤维膜具有孔隙率高、选择分离层薄、装填密

度高、耐压性能好的特点。

[0157]

测试例

[0158]

将实施例1-10和对比例1-3制得的复合中空纤维膜(s1-s10和ds1-ds3)进行渗透性能测试,将复合中空纤维膜(s1-s10和d1-d3)分别组装得到膜组件p1-p10和dp1-dp3。

[0159]

(1)将体积比为40:60的co2/h2混合气体分别通入所述膜组件(p1-p10和dp1-dp3)中进行分离,测得co2的渗透性能参数、co2/h2的分离因子参数均列于表2;

[0160]

(2)将体积比为10:90的h2s/h2混合气体分别通入所述膜组件(p1-p10和dp1-dp3)中进行分离,测得h2s的渗透性能参数、h2s/h2的分离因子参数均列于表3。

[0161]

表2

[0162] co2的渗透性能,cm3(stp)/(cm2·s·

cmhg)co2/h2的分离因子实施例1300

×

10-6

20实施例2500

×

10-6

25实施例3600

×

10-6

30实施例4400

×

10-6

23实施例5700

×

10-6

35实施例6800

×

10-6

40实施例7440

×

10-6

23.8实施例8580

×

10-6

28实施例9630

×

10-6

32实施例10462

×

10-6

24对比例1110

×

10-6

3对比例289

×

10-6

5对比例3109

×

10-64[0163]

表3

[0164][0165]

[0166]

通过表2-3数据可知,相比对比例1-3,由本发明提供的复合中空纤维膜制得的膜组件用于酸性气体的选择性脱除时,能够有效提高酸性气体的渗透性能参数和分离因子,即,有效提高了酸性气体的脱除效率。

[0167]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1