用于合成DMC的介孔双金属固体碱催化剂的制备方法

用于合成dmc的介孔双金属固体碱催化剂的制备方法

技术领域

1.本发明涉及一种固体碱催化剂的制备方法,更具体地说涉及一种用于合成dmc的介孔双金属固体碱催化剂的制备方法。

背景技术:

2.碳酸二甲酯(dmc)低毒环保、反应活性强。是一种环境友好型绿色化学品,可作为甲基化和羰基化试剂用于取代传统剧毒的硫酸二甲酯和光气。另外,dmc具有良好的溶解性能,可用于高级溶剂;dmc分子中具有高的氧含量和辛烷值,可用作汽油添加剂;dmc还可用作聚碳酸酯的原料。dmc产业,以石油初级产品乙烯和丙烯,co2和煤化工产品甲醇为原料,以dmc为中间产物,实现了co2的消耗,合成具有多种功能化学品以及精细化工的大宗化工原料,对于推动我国早日实现碳达峰和碳中和的目标,走上绿色、低碳、循环的发展路径,对保护地球生态,具有非常现实和重要的意义。

3.目前dmc的主要合成方法分为4种,分别是光气法、甲醇氧化羰基化法、尿素醇解法和酯交换法。由于光气剧毒,光气法已基本被淘汰;甲醇氧化羰基化法反应副产物多,分离困难;尿素醇解法反应困难,目前尚在不断研究中。酯交换法因其反应条件温和、工艺流程简单、联产乙二醇成为当前我国主流的dmc生产工艺。

4.目前已产业化的碳酸乙烯酯(ec)与甲醇(meoh)酯交换项目主要采用甲醇钠为均相催化剂,甲醇钠参与反应,对水敏感,极易失活,无法循环使用;甲醇钠失活产生的强碱性固废,从均相反应体系中分离困难,且污染环境。其他均相可溶强碱(如氢氧化钠或氢氧化钾)、有机铵盐、碱金属碳酸盐、离子液体等均相催化剂,同样面临着催化剂失活较快,不可重复利用或重复利用次数较少等问题,同时均相催化剂还存在产物与催化剂分离的问题,不利于大规模工业应用。与均相催化剂相比,非均相固体碱催化剂具有腐蚀性小、易于分离、环境污染小的优点。中国专利cn 104801348b公开了一种用于酯交换反应的固体碱催化剂,其是由碱性组分及金属有机骨架材料载体构成,所述的碱性组分由碱前驱体引入,碱前驱体与金属有机骨架材料的质量比为0.01~0.4:1。该催化剂在用于催化碳酸乙烯酯和甲醇酯交换制备碳酸二甲酯反应,常压下,65℃的反应4小时,dmc的产率最高为38.9%。中国专利cn 111672492a公开了一种过量碳酸钠沉淀法制备大比表面、大孔体积与孔径、高碱含量和大量中强碱活性中心的介孔氧化镁催化剂的方法。该催化剂在用于催化碳酸乙烯酯和甲醇酯交换制备碳酸二甲酯反应,常压下,68℃的反应温度时反应1小时,dmc的产率最高为60.02%。

5.可见非均相固体碱催化剂已经成为酯交换法合成dmc的主流方向,然而现有技术中的非均相催化剂与均相催化剂的催化性能仍有差距,而且稳定性有待进一步改善,因此开发一种催化活性更好,稳定性更强的催化剂对于碳酸二甲酯的工业化生产具有重要的意义。

技术实现要素:

6.本发明针对现有技术的问题与不足,提供了一种用于合成dmc的介孔双金属固体碱催化剂的制备方法,其制备的催化剂具有高活性和高稳定性优点;制备采用软模板法一步制备出催化剂前驱体经干燥、焙烧之后制得以氧化镁或氧化铈为骨架以碱土金属氧化物为主要活性成分的大比表面积的介孔双金属催化剂,可在温和条件下催化碳酸乙烯酯和甲醇酯交换反应制备碳酸二甲酯。。

7.本发明是通过以下技术方案实现的:

8.本发明的用于合成dmc的介孔双金属固体碱催化剂的制备方法,包括以下步骤:

9.将摩尔比为1:1

‑

10碱土金属盐与铈盐或镁盐加入乙醇水溶液中,同时加入离子表面活性剂即模板剂和聚氧乙烯月桂醚即辅助模板剂搅拌溶解到得盐溶液,其中离子表面活性剂与铈盐或镁盐的摩尔比为1:1

‑

15,盐溶液浓度为0.1

‑

0.8mol/l;再缓慢滴加碱金属氢氧化物溶液并剧烈搅拌同时控制ph为11

‑

14;在40

‑

60℃下搅拌反应0.5

‑

5小时;将反应后得到的产物陈化0.5

‑

4天,陈化后将产物过滤,分别用去离子水和无水乙醇洗涤后得到滤饼;对滤饼进行干燥,干燥温度70

‑

120℃,干燥时间1

‑

5小时;将干燥后的滤饼研磨后进行焙烧,焙烧温度300

‑

1000℃,焙烧0.5

‑

3小时制得用于合成dmc的介孔双金属固体碱催化剂。

10.本发明上述的用于合成dmc的介孔双金属固体碱催化剂的制备方法,其进一步的技术方案是所述的碱土金属盐为镁、钙、锶或钡的硝酸盐、氯化盐或乙酸盐中的一种或多种。

11.本发明上述的用于合成dmc的介孔双金属固体碱催化剂的制备方法,其进一步的技术方案还可以是所述的铈盐或镁盐为硝酸盐或乙酸盐。更进一步的技术方案是所述的铈盐优选为硝酸铈铵;所述的镁盐优选为乙酸镁。

12.本发明上述的用于合成dmc的介孔双金属固体碱催化剂的制备方法,其进一步的技术方案还可以是所述的碱土金属盐与铈盐或镁盐摩尔比为1:4

‑

6;所述的离子表面活性剂与铈盐或镁盐的摩尔比为1:3

‑

8;所述的聚氧乙烯月桂醚浓度为50

‑

100g/l,所述的盐溶液浓度为0.2

‑

0.3mol/l。更进一步的技术方案是所述的离子表面活性剂为十六烷基三甲基溴化铵或十六烷基三甲基氯化铵。

13.本发明上述的用于合成dmc的介孔双金属固体碱催化剂的制备方法,其进一步的技术方案还可以是所述的搅拌反应温度为50℃,搅拌反应时间为1

‑

2小时;所述的陈化时间为1

‑

2天;所述的干燥温度为100

‑

110℃,干燥时间为2

‑

3小时;所述的焙烧时间为0.5

‑

1小时。

14.本发明上述的用于合成dmc的介孔双金属固体碱催化剂的制备方法,其进一步的技术方案还可以是所述的碱金属氢氧化物溶液为氢氧化钠、氢氧化钾、氢氧化铯中的一种或多种。

15.本发明提供上述的用于合成dmc的介孔双金属固体碱催化剂的制备方制备的用于合成dmc的介孔双金属固体碱催化剂。

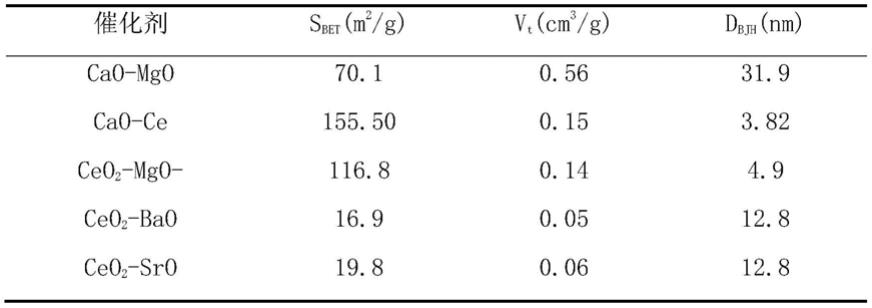

16.表一不同催化剂的孔性质和比表面积对比表

[0017][0018]

本发明与现有技术相比具有以下有益效果:

[0019]

(1)本发明采用的制备方法过程简单,操作方便,便于生产。

[0020]

(2)本发明中,采用了软模板法制备的固体碱催化剂具有介孔结构,催化剂的比表面积得到提高,使催化剂在催化碳酸乙烯酯和甲醇酯交换反应中活性增强,且在温和的反应条件下,产物有良好的收率。

[0021]

(3)本发明中,通过共沉淀掺杂方式制备的双金属催化剂催化剂稳定性高,产物金属离子残留量少,使得催化剂使用寿命大大延长,促进工业化的可行性。

具体实施方式

[0022]

实施例1

[0023]

取聚氧乙烯月桂醚5.04g、十六烷基三甲基溴化铵5.46g、硝酸铈铵2.74g、乙酸锶2.2g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至14,50℃下搅拌反应2小时后室温下陈化1天。将产物分别用200ml无水乙醇和饱和氢氧化锶水洗涤2次,过滤后在110℃下干燥3小时,将干燥后的产物研磨,在空气气氛中800℃下焙烧1小时。

[0024]

实施例2

[0025]

取聚氧乙烯月桂醚5.01g、十六烷基三甲基溴化铵5.46g、硝酸铈铵2.74g、乙酸钡2.55g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至14,50℃下搅拌反应2小时后室温下陈化1天。将产物分别用200ml无水乙醇和饱和氢氧化钡溶液洗涤2次,过滤后在100℃下干燥3小时,将干燥后的产物研磨,在空气气氛中800℃下焙烧1小时。

[0026]

实施例3

[0027]

取聚氧乙烯月桂醚9.68g、十六烷基三甲基溴化铵1.08g、硝酸铈铵3.29g、四水合硝酸钙1.42g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至13,50℃下搅拌反应2小时后室温下陈化3天。将产物分别用200ml无水乙醇和饱和石灰水洗涤2次,过滤后在100℃下干燥3小时,将干燥后的产物研磨,在空气气氛中500℃下焙烧1小时。

[0028]

实施例4

[0029]

取聚氧乙烯月桂醚9.68g、十六烷基三甲基溴化铵5.34g、硝酸铈铵2.74g、四水合硝酸钙5.68g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,配

置0.5mol/l碳酸钾浓氨水溶液,缓慢向烧瓶中滴加150ml该溶液缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至13,60℃下搅拌反应2小时后室温下陈化2天。将产物分别用200ml无水乙醇和饱和石灰石水洗涤2次,过滤后在100℃下干燥3小时,将干燥后的产物研磨,在空气气氛中500℃下焙烧2小时。

[0030]

实施例5

[0031]

取聚氧乙烯月桂醚9.69g、十六烷基三甲基溴化铵5.34g、硝酸铈铵3.29g、四水合硝酸钙5.68g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至13,60℃下搅拌反应1小时后室温下陈化2天。将产物分别用200ml无水乙醇和饱和石灰水洗涤2次,过滤后在100℃下干燥3小时,将干燥后的产物研磨,在空气气氛中500℃下焙烧2小时。

[0032]

实施例6

[0033]

取聚氧乙烯月桂醚5.02g、十六烷基三甲基溴化铵3.64g、乙酸镁1.71g、四水合硝酸钙2.83g加入烧瓶中,同时加入100ml无水乙醇和100ml去离子水搅拌溶解0.5小时,缓慢向烧瓶中滴加饱和氢氧化钠溶液,调剂ph至13,60℃下搅拌反应1小时后室温下陈化1天。将产物分别用200ml无水乙醇和饱和石灰水洗涤2次,过滤后在105℃下干燥3小时,将干燥后的产物研磨,在空气气氛中500℃下焙烧2小时。

[0034]

对比例1

[0035]

向圆底烧瓶中加入32.06g甲醇同时加入8.85g碳酸乙烯酯(醇:酯=10:1),取市售500目氧化钙粉末0.44g(5wt%碳酸乙烯酯)加入100ml烧瓶中,70℃下搅拌反应3小时。

[0036]

应用例:催化剂催化酯交换反应实验

[0037]

分别将实施例1

‑

7所制得的催化剂分别用于催化酯交换反应,将所述催化剂用于催化碳酸乙烯酯(ec)与乙醇酯通过酯交换反应合成碳酸二乙酯的反应,具体操作步骤为:向50ml圆底烧瓶中加入8.00g甲醇和4.40g碳酸乙烯酯,取0.22g催化剂(5wt%碳酸乙烯酯)加入烧瓶中,70℃下搅拌反应2小时。

[0038]

取实施例1

‑

7和对比例1的产物用气相色谱仪分析产物中各物质含量并计算碳酸乙烯酯转化率和碳酸二甲酯产率,同时取实施例1

‑

7和对比例1的产物用电感耦合原子体发射光谱仪分析产物钙离子含量,催化剂产物的ec转化率、dmc产率及ca

2+

含量见下表二。

[0039]

催化剂重复性实验

[0040]

以实施例7所制催化剂考察催化剂重复使用的稳定性和寿命,具体实验过程为:将催化性能测试产物离心分离出催化剂,取50ml甲醇洗涤两次后,100℃烘干1小时,使用催化剂再次进行酯交换反应,并分析产物ec转化率和dmc产率,循环6次使用结果见表三。

[0041]

表二催化剂产物的ec转化率、dmc产率及ca

2+

含量

[0042][0043]

表三循环使用催化剂的ec转化率和dmc产率

[0044]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1