一种基于铁基离子液体的硫化氢脱硫及制氢方法

1.本发明属于金属基离子液体氧化脱硫的领域,具体涉及一种基于铁基离子液体的硫化氢脱硫及制氢方法。

背景技术:

2.硫化氢是一种剧毒有害气体,不仅对环境造成污染,危害人类健康,还对工业过程中的设备造成腐蚀,使催化剂失活。因此,脱除硫化氢具有重要意义。众所周知,硫化氢中的硫元素经氧化可生成副产品硫磺,广泛用作食品添加剂、药品、农药等;氢元素经还原可生成氢气,可直接作为能源或作为生产天然气原料,从而实现硫化氢的全资源化。2015年,仅在天然气和石油行业的全球硫磺产量约为3280万吨/年,折合产氢量为205万吨/年。

3.目前,工业上广泛使用的水相湿法氧化脱硫工艺将h2s中的s元素氧化成单质硫磺,而氢元素经空气再生生成水,其实这是一个电解水的逆过程,是一种能源的浪费。由此,使用电解再生脱硫液,即通过间接电解硫化氢可实现制氢的目标。间接电解硫化氢产氢工艺通常利用质子交换膜/陶瓷膜将阳极区和阴极区隔开,且阴极区电解液为酸溶液,由于质子传递效率较低,h2s氧化产生的h

+

利用率低,为维持电流的稳定,电解过程中需要不断补酸,电流效率在58%以上。如果直接电解硫化氢又存在氧化产物硫磺使电极钝化,降低电流效率的问题。

4.离子液体作为一种环境友好的绿色溶剂,与传统有机溶剂相比,具有很宽的液体范围,热稳定性和化学稳定性高,蒸汽压小,不挥发,溶解能力强,结构可调,易回收,导电性好,和电化学窗口宽,在有机合成、催化、分离和电化学领域具有广泛的应用。

5.金属基离子液体结合了金属离子催化功能和离子液体的特点,同时具有催化中心和气体吸收中心。大量研究表明,疏水性铁基离子液体脱除硫化氢具有热稳定性好、硫磺品质高、无二次污染等优势,与有机溶剂复配可大大提高铁基离子液体硫容。但脱硫过程中产生的hcl大量逸出,不仅造成设备腐蚀,而且破坏脱硫液结构,从而降低后续脱硫效率。

6.近年来,相变吸收酸性气体工艺因其较低的再生能耗受到了极大关注。工业上广泛应用的吸收co2工艺为20-30wt%乙醇胺(mea)水溶液吸收co2(温度为40℃),脱碳富液经汽提实现co2脱附和脱碳剂再生(温度为120-140℃),存在再生能耗高的问题。

7.mea浓度增大虽然能提高co2吸收能力,降低部分再生能耗,但会增加设备腐蚀、胺降解和相关排放的危害。因此,hu等人首次提出了液-液相变吸收co2的体系即醇胺-醇混合体系,该体系在吸收co2后分为两相,即co2贫液相和co2富集相,质量分数分别为80%和20%,因此,只需汽提再生20%的co2富集相即可实现co2的回收和吸收剂的循环使用,而co2贫液相无需再生,大大减少了再生能耗。

8.相变体系的思路为金属基离子液体脱硫过程中hcl的捕集及资源化提供了新的方向。将氧化脱硫过程中产生的h+通过相转移,实现hcl的捕集、富集,为h

+

的资源化奠定基础。

技术实现要素:

9.为了克服上述问题,本发明人对铁基离子液体的硫化氢脱硫工艺进行了锐意研究,研究出一种基于铁基离子液体的硫化氢脱硫及制氢方法,通过对传统脱硫剂组成配伍调整,发明一种具有弱酸性和催化氧化功能的非水两相液-液体系脱硫剂,其热稳定性和化学稳定性高,显著提高了铁基离子液体的利用率和h2s转化率。将改进的脱硫剂用于硫化氢氧化脱硫和制氢过程,避免了hcl逸出造成设备腐蚀和脱硫剂结构破坏,实现h2s的完全转化和全资源化,并提高了fe

2+

再生效率和电流效率,其中,fe

2+

再生效率为80%以上,电流效率为60%以上。本发明提供的硫化氢脱硫及制氢方法,得到的硫磺品质高,无二次污染,从而完成了本发明。

10.具体来说,本发明的目的在于提供以下方面:

11.(1)脱硫剂,所述脱硫剂为具有弱酸性和催化氧化功能的非水两相液-液体系脱硫液,包括富集铁基离子液体的助溶相和富集h

+

的酸控制相。

12.(2)基于铁基离子液体的h2s脱硫及制氢的方法,所述方法包括:将富集h

+

和fe

2+

的酸控制相电解,再生富集铁基离子液体的助溶相和制氢。

13.(3)脱硫制氢装置,所述脱硫制氢装置包括分相塔和电解池,所述电解池包括阳极区和阴极区,分相和电解池的阳极区之间通过管道连接有助溶相储液槽。

14.本发明所具有的有益效果包括:

15.(1)根据发明提供的具有弱酸性和催化氧化功能的非水两相液-液体系脱硫剂,热稳定性和化学稳定性高,利用醇胺吸收hcl气体实现质子化,极性溶剂的复配明显提高了铁基离子液体的利用率和h2s转化率。

16.(2)根据发明提供的脱硫剂,降低了铁基离子液体的粘度,脱硫过程中极性溶剂的加入提高了h2s的传质效率,有利于硫磺的分离。

17.(3)根据本发明提供的基于铁基离子液体的硫化氢脱硫及制氢方法,脱硫剂及脱硫过程中的脱硫体系呈弱酸性,提高了铁基离子液体的硫容和利用率,且缚酸能力明显增强,避免了hcl逸出造成设备腐蚀和脱硫剂结构破坏。

18.(4)根据本发明提供的基于铁基离子液体的硫化氢脱硫及制氢方法,脱硫过程产生的脱硫富液与酸控制相混合后实现h

+

和fe

2+

在酸控制相的富集,经电解后,酸控制相中fe

2+

在阳极区被电催化氧化为fe

3+

,h

+

经质子膜迁移至阴极区被电催化还原为h2,实现h2s的全资源化。

19.(5)根据本发明提供的基于铁基离子液体的硫化氢脱硫及制氢方法,具有效率高、操作简单、能耗低、得到的硫磺品质高,无二次污染的优势。

20.(6)根据本发明提供的基于铁基离子液体的硫化氢脱硫及制氢方法,h2s脱硫效率达到98%以上,甚至为100%,fe

2+

再生效率为80%以上,电流效率为60%以上。

附图说明

21.图1示出根据本发明一种优选实施方式的脱硫制氢装置结构示意图;

22.图2示出实施例1随时间变化脱硫效率和h2s转化率对比图;

23.图3-a示出实验例1循环伏安曲线对比图;

24.图3-b示出实验例1lsv对比曲线图。

具体实施方式

25.下面通过附图和实施例对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

26.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

27.根据本发明,第一方面目的在于提供一种脱硫剂,所述脱硫剂为具有弱酸性和催化氧化功能的非水两相液-液体系脱硫液,包括富集铁基离子液体的助溶相和富集h

+

的酸控制相。

28.根据本发明,所述富集铁基离子液体的助溶相和富集h

+

的酸控制相的体积之比为(1~5):1,优选为(2~4):1,更优选为(2~3):1。

29.根据本发明,所述脱硫剂为弱酸性,ph优选为2~6,更优选为3~5。

30.根据本发明,所述富集铁基离子液体的助溶相在吸收h2s的同时,将h2s氧化为硫单质,并生成h

+

;所述富集h

+

的酸控制相能吸收酸性气体hcl,为酸控制相的电解提供h

+

。

31.根据本发明,所述hcl在脱硫剂的分配系数为10~120,优选为50~105,fe

3+

在所述脱硫剂的分配系数为20~100,优选为30~80。

32.根据本发明,所述脱硫剂通过质子化酸控制剂与铁基离子液体、助溶剂和极性溶剂混合制得。

33.在本发明中,由于酸控制剂如醇胺与酸性气体hcl具有较强的结合能力,且结合产物稳定性好,因此,h

+

富集在酸控制相;由于铁基离子液体与助溶剂如烷基类聚醚多元醇完全互溶,因此,铁基离子液体富集在助溶相。

34.根据本发明,所述脱硫剂中富集铁基离子液体的助溶相在脱硫过程中将h2s氧化为单质硫磺,并生成h

+

,助溶相中fe

3+

被氧化为fe

2+

。由于h

+

和fe

2+

与酸控制相如醇胺相之间的结合能力更强,实现h

+

和fe

2+

的相转移;富集h

+

和fe

2+

的酸控制相在电解池中电解,实现fe

2+

的电催化氧化再生和h

+

制氢,实现h2s的全资源化。

35.根据本发明,所述质子化酸控制剂通过在酸控制剂中通入酸性气体如hcl,调节ph至近中性制得。

36.其中,所述ph优选为5~7,更优选为5~6。

37.根据本发明,所述酸控制剂为与h

+

结合能力强的有机碱,包括胺类化合物或含氮杂环化合物,优选胺类化合物,更优选醇胺,例如n-甲基二乙醇胺,二乙醇胺,三乙醇胺,乙醇胺,甲基乙醇胺,2-氨基-2-甲基-1-丙醇,二乙胺基乙醇。

38.根据本发明,所述醇胺呈碱性,能有效调节体系ph,减少工业过程对设备造成的腐蚀,但由于碱性条件下,铁基离子液体易发生沉淀而变性,因此,优选将醇胺质子化,即:通过在醇胺中通入酸性气体如hcl,调节ph为5~7,得到质子化醇胺,再与铁基离子液体、助溶剂、极性溶剂混合,避免醇胺碱性太强,导致铁基离子液体变性。

39.本发明人发现,醇胺具有较高的沸点、较高的hcl吸收容量,且与hcl的结合产物具有很好的稳定性,通过质子化程度调节质子化醇胺的酸碱性,可防止脱硫体系中hcl逸出,并为醇胺相电解提供足够的h

+

,实现h

+

的再利用;此外,由于醇胺质子化后呈弱酸性,能调节脱硫体系的ph,避免脱硫过程中产生的h

+

导致脱硫体系酸性太强,而对工业过程中的设备

造成腐蚀;最后,质子化醇胺与助溶剂混合后分相,而醇胺与h

+

、fe

2+

之间的结合能力更强,能实现脱硫过程中h

+

和fe

2+

的相转移,进而实现h

+

和fe

2+

电解再利用。

40.在本发明中,所述铁基离子液体为咪唑类铁基离子液体,优选为氯化咪唑类铁基离子液体,例如1-乙基-3-甲基咪唑四氯化铁、1-丁基-3-甲基咪唑四氯化铁、1-己基-3-甲基咪唑四氯化铁,更优选为1-丁基-3-甲基咪唑四氯化铁。

41.根据优选实施方式,所述1-丁基-3-甲基咪唑四氯化铁由目标配体1-丁基-3-甲基氯代咪唑与三氯化铁在室温下搅拌反应制备得到。其中,所述1-丁基-3-甲基氯代咪唑与三氯化铁的摩尔比(1~2):1。

42.具体而言:将氯化烷烃如氯代正丁烷与n-甲基咪唑在60~70℃条件下搅拌反应60~72h,经酯类化合物如乙酸乙酯洗涤3~5次,得到1-丁基-3-甲基氯代咪唑,再与无水fecl3在室温、惰性气体氛围下搅拌反应12~16h制得,或将制得的1-丁基-3-甲基氯代咪唑与fecl3·

6h2o在室温下反应24~26h制得。

43.在本发明中,咪唑类铁基离子液体能直接氧化硫化氢制取硫磺,避免传统湿法脱硫工艺中因产生副产物水导致脱硫剂浓度下降,体系ph值发生改变,而带来的不断添加脱硫剂和调控ph值等复杂繁琐的工艺操作,以及产生大量废水的二次污染等难题。

44.进一步地,氯化咪唑类铁基离子液体具有良好的热稳定性,能在较高温度下保持其物化特性而循环使用,还具有bonsted酸和lewis酸的共性,实现酸性条件下的脱硫。特别是以1-丁基-3-甲基咪唑四氯化铁为代表,1-丁基-3-甲基咪唑四氯化铁中的fe

3+

/fe

2+

具有很好的氧化还原可逆性,脱硫过程中fe

3+

氧化硫化氢转化为硫磺和fe

2+

,fe

2+

可以经氧化再生回到fe

3+

状态而循环使用。

45.在本发明中,由于铁基离子液体黏度和酸性较高,硫容量较低,工作状态下的硫容量远小于其理论硫容,限制了铁基离子液体高效吸收硫化氢能力。

46.在本发明中,通过引入助溶剂,所述助溶剂对硫化氢具有优良吸收效果的优势,促进对硫化氢气体的物理溶解,并利用铁基离子液体中高浓度fe

3+

将h2s氧化形成单质硫,实现对h2s的高效吸收脱硫目的。

47.根据本发明,所述助溶剂为弱碱性、低粘度的有机溶剂,优选聚醚多元醇,例如酚类聚醚多元醇、胺类聚醚多元醇、糖类聚醚多元醇、山梨醇类聚醚多元醇、烷基类聚醚多元醇,更优选烷基类聚醚多元醇,例如聚乙二醇二甲醚、聚乙二醇。

48.在本发明中,以烷基类聚醚多元醇作为助溶剂,不仅可以与铁基离子液体形成良好互溶溶剂体系,增强脱硫效果,而且具有消泡的作用,脱硫过程不会产生大量的泡沫,既避免了液泛,也无需在反应过程加入消泡剂,脱硫反应温和。

49.根据本发明,所述极性溶剂为黏度低、能活化fe

3+

的极性溶剂,例如:1,3-二甲基-2-咪唑啉酮,n,n-二甲基甲酰胺、n,n-二甲基乙酰胺。

50.根据本发明,所述极性溶剂与铁基离子液体的互溶性好,不改变铁基离子液体化学构成,不影响将h2s转化为s单质的过程,与铁基离子液体互溶后得到的混合体系的密度与固体硫磺密度(2.36g

·

ml-1

)或熔融硫磺密度(1.80g

·

ml-1

)有较明显差距,便于产生的硫单质的分离,对脱硫过程有促进作用。

51.根据本发明,所述铁基离子液体、助溶剂、极性溶剂和酸控制剂的重量比为(0.3~2):(0.6~1.8):(0.1~1.2):1,优选为(0.5~1.5):(1~1.8):(0.12~0.9):1,更优选为(1

~1.25):(1.25~1.5):(0.5~0.75):1。

52.根据本发明,构建的脱硫剂呈弱酸性,铁基离子液体含量大大减小,显著提高了铁基离子液体的硫容和利用率;构建的脱硫剂缚酸能力明显增强,减少了由于hcl逸出造成的设备腐蚀、环境污染和铁基离子液体结构破坏的影响。

53.根据本发明,第二方面目的在于提供一种利用脱硫剂氧化脱硫及制氢的方法,所述方法包括:将富集h

+

和fe

2+

的酸控制相电解,实现富集铁基离子液体的助溶相再生和制氢。

54.在一种优选实施方式中,基于铁基离子液体的h2s脱硫及制氢的方法在脱硫制氢装置中进行脱硫和制氢,所述脱硫制氢装置包括分相塔3和电解池4,所述电解池4包括阳极区41和阴极区42,分相塔3和电解池4的阳极区41之间通过管道连接有助溶相储液槽5。

55.进一步地,所述脱硫制氢装置还包括吸收塔1、硫磺沉降槽2和酸控制相储液槽6,电解池4的阴极区42与酸控制相储液槽6连接,吸收塔1和分相塔3之间连接有硫磺沉降槽2。

56.根据本发明,所述分相塔3的底部或侧壁设有助溶相出口33,与吸收塔1之间的泵相连。在分相塔3的侧壁,即位于富集h

+

的酸控制相部位设有酸控制相入口31和酸控制相出口32,所述酸控制相入口31位于酸控制相出口32之上。

57.反应初始,脱硫剂位于分相塔3中,当富集铁基离子液体的助溶相体积大于富集h

+

的酸控制相的体积时,富集h

+

的酸控制相位于富集铁基离子液体的助溶相之上,此时,助溶相出口33位于分相塔3的底部或侧壁下端,酸控制相入口31和酸控制相出口32位于分相塔3的侧壁上端;反之,富集h

+

的酸控制相位于富集铁基离子液体的助溶相之下,此时,助溶相出口33位于分相塔3的侧壁上端,酸控制相入口31和酸控制相出口32位于分相塔3的侧壁下端。

58.根据本发明,所述分相塔3设有通入脱硫富液的装置,优选为喷洒装置34或插入至酸控制相液面以下的管道,其中,所述脱硫富液为吸收塔1脱硫反应产生的富集h

+

和fe

2+

的悬浮状脱硫富液。当酸控制相位于助溶相之上,所述分相塔3通入脱硫富液的装置为喷洒装置34或插入至酸控制相液面以下的管道,优选为喷洒装置34;当酸控制相位于助溶相之下,所述分相塔3通入脱硫富液的装置为插入至酸控制相液面以下的管道。

59.根据本发明,所述助溶相储液槽5中设有管道口,优选2个,其中一个管道口连接的管道与电解池4的阳极区41连接,另一个管道口连接的管道与分相塔3侧壁上端的酸控制相入口31连接,且与分相塔3侧壁上端的酸控制相入口31连接的管道插入至助溶相储液槽5液面以下,在助溶相储液槽5与分相塔3之间连接泵,便于将助溶相储液槽5中的液相在泵的动力下传入至分相塔3。

60.根据本发明,所述酸控制相储液槽6设有入液口61和出液口62。

61.在本发明中,所述电解池4阳极区41和阴极区42之间通过支撑液膜隔开。

62.其中,所述阳极区41和阴极区42的电极材料不同,所述阳极区41以ti基材料等金属基合金材料或碳基材料等非金属材料作为电极材料,阴极区42以pt片、金属基合金材料或碳基材料等非金属材料作为电极材料。

63.根据本发明,所述支撑液膜不限于市场任何一款能将阴阳离子通过的质子交换膜,例如nafion 117质子膜。

64.在本发明中,所述电解池4的阳极区41和阴极区42的侧壁上端和下端分别设有管

道连接口,如图1所示。

65.其中,电解池4的阳极区41侧壁上端的管道连接口与助溶相储液槽5相连,阳极区41侧壁下端的管道连接口与分相塔3的酸控制相出口32连接,阴极区42侧壁上端的管道连接口与酸控制相储液槽6的入液口61连接,阴极区42侧壁下端的管道连接口与酸控制相储液槽6的出液口62连接。

66.其中,出液口62的管道插入至酸控制相储液槽6液面以下,阳极区41侧壁下端的管道连接口与酸控制相储液槽6的出液口62之间连接泵,利于将酸控制相储液槽6中的液相泵入至阳极区41。

67.进一步地,在阳极区41侧壁下端的管道连接口与分相塔3的酸控制相出口32之间也连接泵,便于将富集h

+

和fe

2+

的酸控制相泵入电解池4中发生电解反应。

68.更进一步地,所述电解池4外部连接有温度控制装置,用于控制电解反应温度。

69.根据本发明,所述吸收塔1为中空腔体,进行气体和液体流通,脱硫塔1的底部与气体输送装置连接,使含h2s的气体由下至上通过腔体内的液相,所述腔体内的液相为富集铁基离子液体的助溶相和脱硫反应产生的富集h

+

和fe

2+

的悬浮状脱硫富液,在腔体外壁连接有温度控制装置,为反应器1的腔体提供热源。吸收塔1腔体内的上端设有喷洒装置11,喷洒装置11与分相塔3的助溶相出口33连接。脱硫塔1的顶部为出气口,通过管道与尾气吸收装置连接。

70.其中,为了增加反应界面,优选在吸收塔1的底部设有玻璃砂芯12,含h2s的气体通过玻璃砂芯12时被分割小气泡,所述玻璃砂芯12的孔径为3.0~12μm,优选为4.5~9μm,以提高脱硫效率。

71.根据本发明,所述分相塔的侧壁下端还设有通过泵与硫磺沉降槽脱硫富液入口21相连的管道口13。

72.根据本发明,所述硫磺沉降槽2包括脱硫富液入口21和脱硫富液出口22,其中脱硫富液出口22与分相塔3中喷洒装置34或插入至酸控制相液面以下的管道连接。

73.反应初始,先将脱硫剂置于分相塔3中,再在吸收塔1中通入h2s气体,脱硫剂中富集h

+

的酸控制相在泵的动力下,泵入至电解池中,其中的h

+

通过支撑液膜进入至阴极区42,电解生成h2,脱硫剂中富集铁基离子液体的助溶相在泵的作用下通过吸收塔1中的喷洒装置11喷洒至吸收塔1中,泵入液体中含有的fe

3+

与h2s之间发生氧化还原反应,生成富集有h

+

和fe

2+

的脱硫富液,由于硫磺为固相,密度大,又由于吸收塔1中通入的h2s气体,在气流的作用下,硫磺来不及沉降,悬浮于脱硫富液中,形成富集h

+

和fe

2+

的悬浮状脱硫富液,进一步在泵的作用下进入至硫磺沉降槽2,其中的硫磺在重力的作用下沉降在硫磺沉降槽2的底部,富集h

+

和fe

2+

的脱硫富液进一步通过喷洒装置34或管道以喷洒(当助溶相密度大于酸控制相密度时)或液流(当助溶相密度小于酸控制相密度时)的形式进入分相塔3中。

74.其中,所述硫磺沉降槽2也可以是工业化的离心机,以离心方式实现硫磺与脱硫富液的分离。

75.由于h

+

和fe

2+

在酸控制相如醇胺相中具有更大的溶解度,经助溶相/酸控制相相界面被萃取至酸控制相,导致富集h

+

和fe

2+

的脱硫富液转变为脱硫贫液,此时脱硫贫液组成为富集fe

3+

的助溶相,并与酸控制相分为两相,此时的酸控制相中富集了h

+

和fe

2+

。

76.富集有h

+

和fe

2+

的酸控制相沿着酸控制相出口32在泵的作用下进入至电解池4中,

fe

2+

在阳极区41发生氧化反应,被还原为fe

3+

,h

+

沿着质子膜进入阴极区42发生还原反应,被氧化为h2。

77.阳极区41中含有fe

3+

的酸控制相进入至助溶相储液槽5中,在泵的作用下进入分相塔3中,由于fe

3+

与助溶相的结合能力更强,fe

3+

进入至助溶相,又一次完成分相。含有fe

3+

的助溶相,即富集铁基离子液体的助溶相沿着分相塔3的助溶相出口33在泵的作用下顺着喷洒装置11喷洒至吸收塔1中,继续氧化脱硫。阴极区42中h

+

被氧化为h2,其余的液体酸控制相沿着阴极区42的侧壁上端的管道连接口进入至酸控制相储液槽6中,又在泵的作用下进入至阴极区42,沿着支撑液膜进入阳极区41,通过阳极区41侧壁上端的管道连接口进入至助溶相储液槽5中,进而进入分相塔3,在分相塔3中分相与酸控制相互溶。

78.根据本发明,所述脱硫制氢装置,将传统的吸收塔1和分相塔3、电解池1连接,完成氧化脱硫和制氢,脱硫反应形成的硫磺品质高,不产生二次污染,产生的氢气回收利用,实现了h2s的全资源化。

79.根据本发明,采用脱硫制氢装置中进行脱硫和制氢时,所述方法包括:将脱硫剂置于分相塔3中,启动装置作业5~10min后在吸收塔1中通入h2s气体,脱硫过程中分相塔3中富集h

+

和fe

2+

的酸控制相在电解池4中电解,实现富集铁基离子液体的助溶相再生和制氢,铁基离子液体的助溶相在吸收塔1中进行脱硫。

80.根据本发明,所述脱硫剂是将质子化酸控制剂与助溶剂混合、静置,再与铁基离子液体和极性溶剂混合、静置制得。

81.根据本发明,所述h2s的体积浓度在0~100%之间。

82.根据本发明,脱硫塔1的脱硫温度为10~90℃,优选为20~70℃,更优选为25~60℃。

83.根据本发明,温度变化和反应时间对脱硫剂脱硫效率的影响较大。温度越低,脱硫效率越低,但h2s转化率越高;随着温度的升高,使得气体分子在离子液体中的传质更好,脱硫剂中铁基离子液体的脱硫能力显著提高,但h2s转化率下降。且随着反应时间的延长,h2s脱硫效率和转化率下降。当反应温度为10~90℃时,脱硫效率为98%以上;当反应时间在1h以内时,h2s转化率为90%以上。

84.在本发明中,通入h2s气体流量为10~100ml/min,优选为15~70ml/min,更优选为20~50ml/min。

85.根据本发明,增大气体流量会减小h2s在脱硫剂中的停留时间,导致h2s分子与离子液体的接触不够充分,进而导致脱硫效果变差,当h2s气体流量为10~100ml/min时,脱硫效率达到98%以上,甚至高达100%。

86.根据本发明,所述电解温度为10~60℃,优选为20~60℃,更优选为25~45℃。

87.在本发明中,电解温度是电解池4平稳运行的一个重要工艺技术条件,直接影响了电解池4的运行状况和工艺技术条件,当电解温度为10~60℃时,电流效率高,电解反应平稳。

88.根据本发明,h2s脱硫效率为98%以上,优选为99%以上,更优选为100%;fe

2+

再生效率为80%以上,优选为90%以上,更优选为95%以上;电流效率为60%以上,优选为70%以上,更优选为75%以上。

89.根据本发明,第三方面目的在于提供一种脱硫制氢装置,所述脱硫制氢装置包括

分相塔3和电解池4,所述电解池4包括阳极区41和阴极区42,分相塔3和电解池4的阳极区41之间通过管道连接有助溶相储液槽5。

90.进一步地,所述脱硫制氢装置还包括吸收塔1、硫磺沉降槽2和酸控制相储液槽6,电解池4的阴极区42与酸控制相储液槽6连接,吸收塔1和分相塔3之间连接有硫磺沉降槽2。

91.实施例

92.以下通过具体实例进一步描述本发明,不过这些实例仅仅是范例性的,并不对本发明的保护范围构成任何限制。

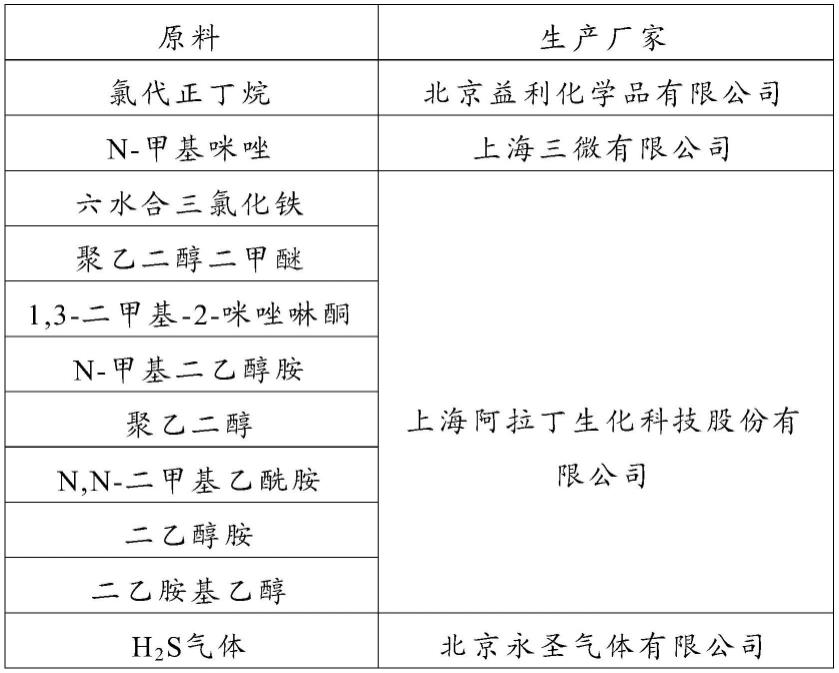

93.以下实施例采用的试剂来源如下:

[0094][0095]

实施例1

[0096]

将摩尔比为1.05:1的氯丁烷和n-甲基咪唑于50l的反应釜中混合,在70℃条件下搅拌反应72h,制备得到bmimcl。用等体积的乙酸乙酯洗涤bmimcl以除去杂质。充分搅匀后静置分层,上层为乙酸乙酯,下层为bmimcl,连续洗涤3~5次。经洗涤后的bmimcl采用旋转蒸发仪在80℃下将残留的乙酸乙酯蒸发除去。将旋转蒸发后的bmimcl置于真空干燥箱中,在80℃、真空状态下干燥24h,即得氯化1-丁基-3-甲基咪唑(bmimcl)。将bmimcl和fecl3·

6h2o按摩尔比=1:2混合,于室温下搅拌反应24h,静置分层,上层为有机相,下层为水相。将有机相置于真空干燥箱中,在80℃、真空状态下干燥24h,即得1-丁基-3-甲基咪唑四氯化铁液体(bmimfecl4液体)。

[0097]

在n-甲基二乙醇胺(mdea)中通入干燥hcl气体,调节mdea中hcl浓度为1.0~3.0mol/l,得到质子化mdea。

[0098]

将10ml质子化mdea与20ml聚乙二醇二甲醚(nhd)混合,震荡均匀,再向其中加入10mln,n-二甲基乙酰胺(dmac)和10ml上述制得的bmimfecl4液体(fe-il),振荡摇匀,静置

分层,制得nhd/dmac/fe-il脱硫剂。

[0099]

采用图1所示的脱硫制氢装置进行反应,其中,电解池4中阳极区41以ti作为电极材料,阴极区42以pt片作为电极材料,质子膜为nafion阳离子交换膜(杜邦公司生产):

[0100]

将上述nhd/mdea/fe-il脱硫剂置于分相塔3中,启动反应装置,5min后在吸收塔1中通入体积分数通入体积分数为1%h2s,99%n2的混合气体,控制气体流量为30ml/min,反应温度为30℃,控制电解池4的电解温度为45℃,控制分相塔3酸控制相入口31的流速为3ml/min,反应持续2h,反应结束后,测得fe

2+

再生效率为80%,电流效率为68%。

[0101]

反应过程中,测得0.5h、1h、2h时h2s的脱硫效率均为100%,反应0.5h时h2s转化率达到100%,随着反应时间的延长,h2s转化率有所下降,其随时间变化脱硫效率和h2s转化率如图2所示。

[0102]

其中,h2s出口浓度用气相色谱仪(gc-7820型,北京中科惠分仪器有限公司生产)测得,h2s的脱硫效率由公式(1-c

h2s出口浓度

/c

h2s进口浓度

)

×

100%得到;fe

2+

浓度用氧化还原电位滴定仪(型号:877 titrino plus,瑞士万通公司生产)测得,fe

2+

再生效率由公式(1-c

fe2+浓度

/c

fe2+初始浓度

)

×

100%得到;h2s转化率由公式δn

(fe2+)

/n

(h2s吸收)

×

100%得到;电流效率由δn

(fe2+)

f/q

×

100%得到。

[0103]

实施例2

[0104]

以与实施例1相同的方式制备bmimfecl4液体(fe-il),并以与实施例1相似的方式实现脱硫和制氢,区别在于:

[0105]

将10ml质子化mdea与20ml聚乙二醇(peg)混合,震荡均匀,再向其中加入10ml 1,3-二甲基-2-咪唑啉酮(dmi)和10ml fe-il,振荡摇匀,静置分层,制得peg/mdea/fe-il脱硫剂。

[0106]

反应时,控制吸收塔1反应温度为30℃,控制电解池的电解温度为45℃,反应持续2h。

[0107]

反应结束,测定h2s的脱硫效率为100%,fe

2+

再生效率为85%,电流效率为70%。

[0108]

实施例3

[0109]

以与实施例1相同的方式制备bmimfecl4液体(fe-il),并以与实施例1相似的方式实现脱硫和制氢,区别在于:

[0110]

在二乙醇胺(dea)中通入干燥hcl气体,调节dea中hcl浓度为1.0~3.0mol/l,得到质子化dea。

[0111]

将10ml质子化dea与20ml nhd混合,震荡均匀,再向其中加入10ml n,n-二甲基乙酰胺(dmac)和10ml fe-il,振荡摇匀,静置分层,制得nhd/dea/fe-il脱硫剂。

[0112]

反应时,控制吸收塔1反应温度为40℃,控制电解池的电解温度为45℃,反应持续2h。

[0113]

反应结束,测定h2s的脱硫效率为99%,fe

2+

再生效率为85%,电流效率为72%。

[0114]

实施例4

[0115]

以与实施例1相同的方式制备bmimfecl4液体(fe-il),并以与实施例1相似的方式实现脱硫和制氢,区别在于:

[0116]

在二乙胺基乙醇(deea)中通入干燥hcl气体,调节deea中hcl浓度为1.0~3.0mol/l,得到质子化deea。

[0117]

将10ml质子化deea与20mlnhd混合,震荡均匀,再向其中加入10mldmac和10ml fe-il,振荡摇匀,静置分层,制得nhd/deea/fe-il脱硫剂。

[0118]

反应时,控制吸收塔1反应温度为30℃,控制电解池的电解温度为40℃,反应持续2h。

[0119]

反应结束,测定h2s的脱硫效率为99%,fe

2+

再生效率为90%,电流效率为75%。

[0120]

对比例

[0121]

对比例1

[0122]

以与实施例1相似的方式制备nhd/fe-il脱硫剂,区别仅在于:不添加dmac,并以与实施例1相同的方式进行脱硫和制氢。

[0123]

实验例

[0124]

实验例1

[0125]

实施例1和对比例1中,阴极区pt片电极表面的循环伏安曲线对比图如图3-a所示,阴极区pt片电极表面的lsv对比曲线如图3-b所示,可以看出加入极性有机溶剂dmac后分相得到的mdea相析氢电流密度显著提高,说明以dmac作为阴极区电解液实现电解产氢是可行的。

[0126]

以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1