气基炼铁生产线含铁粉尘除尘及铁粉回收系统及方法与流程

1.本发明属于冶金行业气基炼铁炉底成品转运生产线和成品卸料区域上方含尘气体中海绵铁粉成品的回收技术领域,具体涉及气基炼铁生产线含铁粉尘除尘及铁粉回收系统及方法,也适用于其他行业含金属类等不溶物体的成品转运和卸料过程中的除尘及成品回收需求。

背景技术:

2.对于气基炼铁(如氢、一氧化碳等气体还原剂系列)工艺炉底成品转运生产线和成品卸料仓库上方粉尘气体除尘及回收技术,国内尚缺少成熟的技术。

3.由于气基还原炼铁工艺的产品为海绵体铁,其铁粉呈多孔状,比表面积大,出炉时铁粒温度较高,其在空气中时间越长,成品氧化率越高,这样对产品的回收是不利的,因此,采用干式除尘是不合适的。

4.目前,在含尘气体的湿法除尘及成品铁粉回收技术方面,技术路线尚不完善,易造成成品铁粉的氧化率高,铁粉利用率低,成品铁粉的回收率低等特点。

技术实现要素:

5.本发明针对现有技术存在的不足,提供气基炼铁生产线含铁粉尘除尘及铁粉回收系统及方法。

6.本发明的技术解决方案是:气基炼铁生产线含铁粉尘除尘及铁粉回收系统,包括:集尘罩,所述集尘罩设置在成品转运线上方和成品卸料仓库上方;除尘塔,所述集尘罩通过风道连接除尘塔;所述除尘塔前设置喷淋降温及铁粉回收装置;所述除尘塔内,从下往上依次设置气流均布器、旋流板除雾器、板式除雾器;所述除尘塔底部出口为锥斗形,所述除尘塔底部出口通过第一液封管连接沉降器;所述除尘塔顶部出口通过管道连接湿式电除尘器;所述喷淋降温及铁粉回收装置下部通过第二液封管与所述第一液封管连通;所述湿式电除尘器下部出口设置尾部铁粉回收料斗,所述尾部铁粉回收料斗下部通过第三液封管与所述第一液封管连通;所述湿式电除尘器下部出口通过管道连接引风机;所述沉降器上部设置溢流管,所述溢流管插入上清水缓冲箱;所述沉降器底部、上清水缓冲箱底部通过管道接入汇流管。

7.根据本发明实施例,所述汇流管连接过滤机;所述过滤机下部设置滤液围堰,滤液围堰下部设置滤液箱,所述滤液箱通过滤液泵连通沉降器。

8.根据本发明实施例,所述喷淋降温及铁粉回收装置连接冷却器;所述冷却器下部与所述上清水缓冲箱通过喷淋水泵连接;喷淋水泵吸入口设置管道过滤器。

9.根据本发明实施例,所述喷淋降温及铁粉回收装置的内部喷淋管设置为单排或多排,喷淋管上安装喷嘴,或者在喷淋管上上开孔;喷嘴或孔洞方向与烟气方向顺向,在喷淋管与烟风接触的迎风面侧焊接防磨角钢。

10.根据本发明实施例,所述上清水缓冲箱上部设置补充水管道。

11.根据本发明实施例,所述第一液封管插入沉降器液位以下,在第一液封管出口处设置有挡流板,所述挡流板与水平线之间的角度为0~60

°

;所述挡流板与沉降器内壁保留300~500mm空隙。

12.根据本发明实施例,所述沉降器底部料斗设置为锥型,倾斜角度50

°

~70

°

;所述上清水缓冲箱底部设置为锥型,倾斜角度50

°

~70

°

。

13.气基炼铁生产线含铁粉尘除尘及铁粉回收方法,其步骤是:s1:通过集尘罩收集后的含尘烟气在喷淋降温及铁粉回收装置(20)进行冷却水喷淋降温, 同时将铁粉和灰尘进行一次捕捉;s2:降温后的烟尘再经过除尘塔二次捕捉铁粉及灰尘;再经板式除雾器对含水滴的烟气进行除雾滴处理;s3:处理后的烟气中含有未捕捉下来的更细小的铁粉和灰尘最后再经过湿式电除尘器的捕捉,洁净后的烟气通过引风机排至烟囱;s4:将喷淋降温及铁粉回收装置、除尘塔、湿式电除尘器捕捉下来的含有铁粉和灰尘的喷淋水,通过沉降器和上清水缓冲箱二次沉降后,再经过过滤机进行深度过滤后成品铁粉回收至仓库。

14.所述过滤机过滤后的含细小铁粉和灰尘的滤液通过滤液泵送至沉降器进行沉降。

15.所述沉降器溢流的水经过上清水缓冲箱再次沉降后,通过喷淋水泵送至喷淋管。

16.本发明采用湿法除尘,集尘罩收集后的粉尘第一步就进行冷却水喷淋降温,快速降低成品海绵体铁粉的氧化反应温度,同时也降低其在空气中与氧气的氧化速率;然后引入除尘塔进一步除尘除雾后,通过湿式电除尘器最后收尘。

17.与现有工艺相比,本发明的有益技术效果是:(1)本发明采用湿式除尘,能够快速降低产品的温度,同时通过喷淋水中将铁粒与空气隔绝,在此隔绝过程中铁粒温度逐渐降低至常温,提高产品回收率;(2)采用多点回收、二次沉降、深度过滤方式,提高了成品回收率;(3)冲洗水在二级沉淀过程中,其中的铁粒和灰尘逐渐变少,然后重复利用,达到节能节水目的;(4)本发明工艺简单,动力设备少,结构件简单易制作,降低了设备维护费用,降低了能耗。

附图说明

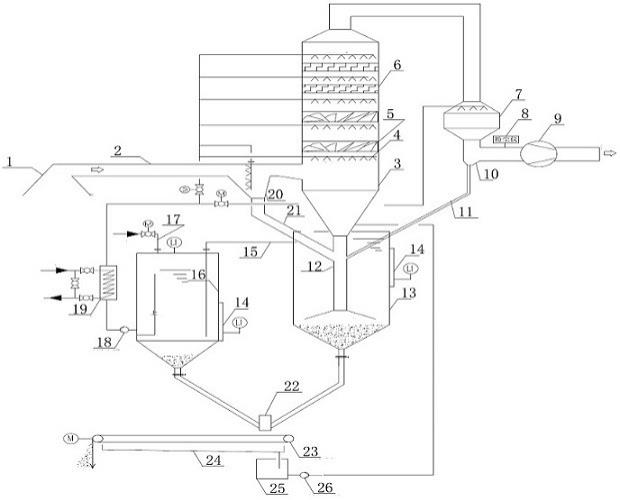

18.图1是气基炼铁生产线含铁粉尘除尘及铁粉回收系统图。

19.图2是沉降器立面结构示意图。

20.图3是图2中a向视图。

[0021] 图中:1

‑

集尘罩,2

‑

1 风道,3

‑

除尘塔,4

‑

气流均布器,5

‑

旋流板除雾器,6

‑

板式除雾器,7

‑

湿式电除尘器,8

‑

粉尘仪,9

‑

引风机,10

‑

尾部铁粉回收锥斗,11

‑

第三液封管,12

‑

第一液封管,13

‑

沉降器,14

‑

玻璃液位视镜,15

‑

溢流管,16

‑

上清水缓冲箱;17

‑

补充水管道,18

‑

喷淋水泵,19

‑

冷却器,20

‑

喷淋降温及铁粉回收装置,21

‑

第二液封管,22

‑

汇流管,23

‑

过

滤机,24

‑

滤液围堰,25

‑

滤液箱,26

‑

滤液水泵;12

‑1‑

挡流板。

具体实施方式

[0022]

下面结合附图对本发明进行进一步说明。

[0023]

气基炼铁生产线含铁粉尘除尘及铁粉回收系统,在成品转运线上方和成品卸料仓库上方设置集尘罩1,通过后置的引风机9提供动力用来收集飘逸的粉尘,含尘烟风通过风道2首先进行初步喷淋降温,同时初步回收洗涤下的大部分成品铁粉,然后进入除尘塔3,进入除尘塔3的含尘烟气依次经过气流均布器4、旋流板除雾器5,板式除雾器6等设备除尘除雾后,进入湿式电除尘器7进一步高效除尘,洁净后的烟气通过引风机9排至烟囱。

[0024]

在除尘塔3前设置喷淋降温及铁粉回收装置20,用来降低烟风温度,避免生产过程中因温度过高引起塔内件损害,同时初步回收洗涤下的大部分成品铁粉。

[0025]

喷淋降温及铁粉回收装置20将初步喷淋下来的含尘水经下方锥斗进入第二液封管21,与除尘塔3的塔底的第一液封管12连接,由此进入沉降器13。

[0026]

湿式电除尘器7设置的尾部铁粉回收锥斗10用于收集湿式电除尘器7冲洗时的含尘冲洗水,通过第三液封管11与除尘塔3的塔底第一液封管12相连,由此进入沉降器13。

[0027]

沉降器13过来的上清水进入上清水缓冲箱16,经再次沉降,其中铁粉沉积于上清水缓冲箱16底部,然后进入汇流管22。

[0028]

与沉降器13底部来的铁粉一起通过汇流管22进入过滤机23过滤,过滤后的成品铁粉进入成品仓库,其滤液通过滤液围堰24收集后进入滤液箱25,然后通过滤液水泵26再循环送入除尘塔3的塔底第一液封管12中。

[0029]

除尘塔3、喷淋降温及铁粉回收装置20、尾部铁粉回收锥斗10收集的含铁粉冲洗水由第一液封管12进入沉降器13,经缓慢沉降后,上清水通过溢流管15进入上清水缓冲箱16再次沉降,然后通过喷淋水泵18经冷却器19降温后送至各喷淋管。

[0030]

沉降器13与上清水缓冲箱16底部锥斗中的含铁粉水通过汇流管22进入过滤机23过滤,过滤后的成品铁粉进入成品仓库,其滤液通过滤液围堰收集后进入滤液箱25,然后通过滤液箱泵26送至第一液封管12再次循环沉降。

[0031]

所述滤液水泵26及冲洗水泵18采用耐磨的渣浆泵,多采用一用多备,泵前入口管道均设置管道过滤器,便于检修更换。

[0032]

所述沉降器13、上清水缓冲箱16中的铁粉沉降状况可通过设置在沉降器13上的液位玻璃视镜14观察,液位玻璃视镜14延伸至箱体锥端大端前,便于操作与使用。

[0033]

除尘塔3、初步喷淋降温及铁粉回收装置20、尾部铁粉回收锥斗10下方的液封管接口均插入沉降池液位至少1m,以免烟气互窜。

[0034]

上清水缓冲箱16用于接受沉降器13过来的上清水,上清水经沉降后,通过喷淋水泵18送至喷淋系统,用于喷淋降温及铁粉回收装置20的喷淋降温、 旋流板除雾器5和板式除雾器6的日常运行维护冲洗、湿式电除尘器7的日常运行维护冲洗。

[0035]

喷淋水泵18出口管道上设置管道冷却器19,用于冷却喷淋水温度,提高喷淋和除雾效果。

[0036]

集尘罩1、风道2及其附件、湿式电除尘器7、引风机9、粉尘仪8及压力、温度等仪表组成烟风系统。

[0037]

沉降器13及沉降器13上安装的液位玻璃视镜14、初喷淋降温及铁粉回收装置20及第二液封管21、尾部铁粉回收锥斗10及第三液封管11、汇流管22、过滤机23及其所属配套设备、滤液围堰24、滤液箱25、滤液箱泵26、管道过滤器组成成品铁粉回收系统。

[0038]

喷淋降温及铁粉回收装置20、上清水缓冲箱16及在上清水缓冲箱16上安装的液位玻璃视镜14、补充水管道17及阀门等管道附件、喷淋水泵18、管道冷却器19及其管道、阀门及其他管道附件等组成喷淋水系统。

[0039]

含铁粉气体从进入风道2至净化后排放,经过三段铁粉收集,使铁粉回收最大化: 喷淋降温及铁粉回收装置20用于初步收集、除尘塔3用于二次收集,尾部铁粉回收锥斗10用于三次收集。

[0040]

含铁粉的水二次沉降,提高铁粉回收率,提高下游设备过滤机23使用效率:沉降器13用于将权利要求3中所述收集来的含铁粉的水首次沉降,上清水箱16用于将沉降器13溢流过来的上清含尘水二次沉降。

[0041]

沉降下来的含铁粉的水进行深度过滤方式:沉降器13和上清水缓冲箱16底部的含铁粉固含量较高的水通过汇流管22自流至过滤机23过滤。经过滤后的成品铁粉含水率低,可满足回收要求。

[0042]

喷淋系统采用冷却器19,对喷淋水进行降温,降低含尘气体中海绵铁粉的氧化反应温度,提高铁粉的利用率。

[0043]

本发明根据气体铁粉的特性,采用湿法喷淋系统,尽量降低成品海绵铁粉在空气中的氧化速度,同时采用多点回收、二次沉降、深度过滤工艺,降低含铁粉的冲洗水对设备的堵塞和磨损,工艺易操作、设备故障率低,既满足国家或地方对灰尘的环保排放标准要求,又提高了成品铁粉的回收效率;其深度过滤方式取代常规的含水铁粉采用捞渣方式或直接排料等粗放处理方式,同时也将工艺水回收,用于循环利用,即节约了水源、又无废水排放等优点;铁粉回收效率高,可达到99.5%以上。

[0044]

本发明通过集尘罩1收集后的含尘烟气经过初步喷淋降温的同时,将铁粉和灰尘进行一次捕捉,然后再经过除尘塔3二次捕捉铁粉及灰尘,再经板式除雾器6对含水滴的烟气进行除雾滴处理,处理后的烟气中含有未捕捉下来的更细小的铁粉和灰尘最后再经过湿式电除尘器的捕捉,洁净后的烟气通过引风机9排至烟囱。

[0045]

除尘塔3内部由下至上依次设置气流均布器4、旋流板除雾器5、板式除雾器6,逐步将烟气中的铁粉和灰尘去除下来。

[0046]

成品铁粉回收系统是将喷淋降温及铁粉回收装置20、除尘塔3、湿式电除尘器7捕捉下来的含有铁粉和灰尘的喷淋水,通过沉降器13和上清水缓冲箱16二次沉降后,再经过过滤机23进行深度过滤后成品铁粉回收至仓库。

[0047]

过滤机23过滤后的含细小铁粉和灰尘的滤液通过滤液泵送至沉降器13进行沉降。

[0048]

所述喷淋水系统是将沉降器13溢流的水经过上清水缓冲箱16再次沉降后,通过喷淋水泵18送至各个喷淋点,喷淋水泵18吸入口设置管道过滤器。

[0049]

为减低海绵体铁粉的氧化反应温度,在喷淋水泵18出口管道上设置冷却器19,降低水温。

[0050]

喷淋降温及铁粉回收装置20设置在风道2上,内部喷淋管可根据来烟设计温度设置单排或多排,喷淋管上喷嘴形式可单独安装喷嘴或在管道上开孔。

[0051]

为避免铁粉通过喷嘴或孔洞进入喷淋管,喷嘴或孔洞方向与烟气方向顺向,喷嘴在烟道横截面上均匀布置。

[0052]

为避免含铁粉的烟气对喷淋管的磨损,在喷淋管与烟风接触的迎风面侧焊接防磨角钢。

[0053]

底部的排水管道连接在除尘塔3下部的第一液封管12上,连接部位在第一液封管12的液封以下,避免烟气由排水管道进入沉降器13,从而影响沉降效果。

[0054]

除尘塔3采用的气流均布器4为常规多孔均布装置;开孔率控制在30%~45%之间;单个开孔直径控制在35mm~45mm范围。

[0055]

旋流板除雾器5采用外向型旋流板,材质选用不锈钢或fpr等其他防磨非金属材料。

[0056]

除尘塔3底部采用锥斗形式,倾斜角度控制在50

°

~70

°

;锥斗材质采用不锈钢或碳钢内衬不锈钢,除尘塔3上部设置成锥形顶部出口。

[0057]

所述除雾器采用平板式和屋脊式,除雾器叶片材质采用金属(包括合金和不锈钢)和高强度非金属材质。

[0058]

所述除尘塔3底部第一液封管12插入沉降器13液位以下,第一液封管12直径根据液体流速控制在0.5~0.8m/s进行设计,在出口处设置有挡流板12

‑

1,与水平线之间的角度为0~60

°

;挡流板12

‑

1与沉降器13内壁保留300~500mm空隙。

[0059]

所述沉降器13直径的选择根据液体流速控制在0.15mm/s~0.2mm/s内,沉降器13底部料斗设置为锥型,倾斜角度50

°

~70

°

。

[0060]

所述上清水缓冲箱16底部设置为锥型,倾斜角度50

°

~70

°

。

[0061]

所述湿式电除尘器7阳极材质是金属极板、导电玻璃钢、柔性极板,湿式电除尘器7可以布置在除尘塔3上部,也可以单独设置在除尘塔3后。

[0062]

所述集尘罩1是固定式、上下移动式、水平移动式;所述引风机是离心式、轴流式;所述滤液水泵26和喷淋水泵18是离心式,泵入口均设置管道过滤器,型式可采用t型或y型管道过滤器、篮式过滤器;所述管道冷却器19是列管式;所述过滤机23是转鼓真空过滤机、带式过滤机。

[0063]

上述结合附图详细的实施方案描述仅为本发明的优选实施方案,但是,本发明并不限于上述方案中的具体细节,任何在本发明的思想和原则内所作的任何修改、替换,对于气基还原炼铁、煤基还原炼铁等产品转运线或卸料区域等需要采用本技术除尘的范围,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1