微波法脱硝沸石转轮的制作方法

1.本发明属于环保技术领域,尤其涉及微波法脱硝沸石转轮。

背景技术:

2.现阶段的主要脱硝技术为选择性催化还原(scr)脱硝技术和选择性非催化还原(sncr)脱硝技术。scr脱硝技术的优点是脱硝效率高,但缺点也很明显,必须使用昂贵的脱硝催化剂,而且催化剂受二氧化硫等酸性气体的影响较大,必须先脱硫再脱硝。sncr脱硝技术的优点是工艺简单,投资少,但是必须要在高温下进行,且脱硝效率低,氨逃逸率大。

3.目前很多项目已经上了nh3

‑

scr系统,出口氮氧化物在50~100mg/m3,如果要降低氮氧化物浓度,需要增加氨的喷入量,导致氨逃逸加大,氨水使用量加大。有些nh3

‑

scr系统即使增加氨的喷入量也难做到出口氮氧化物的浓度小于50mg/m3。但目前仍缺少一些针对低浓度氮氧化物的处理技术。

技术实现要素:

4.为了解决上述问题,本发明采用如下技术方案:

5.微波法脱硝沸石转轮,包括

6.转轮壳体,为中空结构,具有

7.微波再生部,具有再生区进气部、再生区出气部,

8.冷却部,具有冷却进气部、冷却出气部,所述冷却出气部与再生区进气部连通,

9.吸附部,两面侧壁均可通气,与冷却部相邻设置,

10.脱硝转轮,在所述转轮壳体中转动,所述脱硝转轮能吸附氮氧化物和/或微波;所述脱硝转轮的吸附材料具有微波吸收剂、氮氧化物吸附剂、粘结剂、玻纤载体;以及

11.微波再生器,其贴近微波再生部的一侧具有云母片和铁氟龙片,另一侧面具有微波发生器。

12.一些方式中,所述脱硝转轮的氮氧吸附材料为瓦楞形。

13.一些方式中,所述脱硝转轮在所述转轮壳体中转动。

14.一些方式中,所述冷却部位于所述吸附部下游。

15.一些方式中,所述微波再生部与冷却部之间具有第一阻隔件,

16.所述冷却部与吸附部之间具有第二阻隔件,

17.所述吸附部与微波再生部之间具有第三阻隔件;

18.所述脱硝转轮能穿过所述第一阻隔件、第二阻隔件、第三阻隔件。

19.一些方式中,所述冷却出气部能与吸附部的吸附进气部连通。

20.一些方式中,所述冷却进气部与再生区出气部位于所述转轮壳体同一面,所述冷却出气部与再生区进气部位于所述转轮壳体同一面。

21.一些方式中,所述微波再生部、冷却部均占转轮壳体圆周面积15%。

22.一些方式中,所述微波再生部中设有波导器,用于将微波发生器的微波导向吸波

材料。

23.本发明的有益效果是:

24.提供了微波脱附设备,脱附速率快且均匀,解决了快速脱附的问题;同时能够更好的对低浓度氮氧化物进行处理。

附图说明

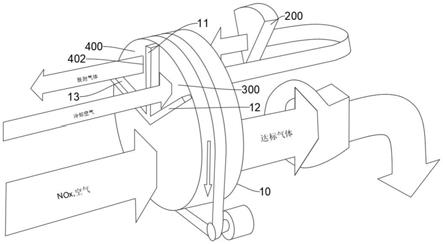

25.图1为发明一种局部分解状态示意图;

26.图2为发明微波再生部结构示意图;

27.图3为本发明一种组合结构示意图;

28.图4为本发明一种应用状态立体结构图;

29.图5为本发明一种工作状态示意图;

30.图6为本发明另一种工作状态示意图。

31.图中:

32.10转轮壳体,11第一阻隔件,12第二阻隔件,13第三阻隔件,20脱硝转轮,100吸附部,200微波再生部,210微波发生器,221云母片,222铁氟龙片,223微波再生空间,300冷却部,301冷却进气部,302冷却出气部,401再生区进气部,402再生区出气部。

具体实施方式

33.下面对本发明做进一步说明:

34.微波法脱硝沸石转轮,如图1、3包括转轮壳体10,为中空结构,具有扇形的微波再生部400,具有再生区进气部401、再生区出气部402,冷却部300,具有冷却进气部301、冷却出气部302,所述冷却出气部302与再生区进气部401连通,

35.吸附部100,两面侧壁均可通气,与冷却部300相邻设置,

36.脱硝转轮20,在所述转轮壳体10中转动,所述脱硝转轮20具有氮氧吸附材料;所述脱硝转轮20具有氮氧吸附、微波吸收材料,所述脱硝转轮20的吸附材料具有微波吸收剂、氮氧化物吸附剂、粘结剂、玻纤载体。以及

37.微波再生器200,其贴近微波再生部400的一侧具有云母片221和铁氟龙片222,另一侧面具有微波发生器210。与云母片221和铁氟龙片222等效的其他材料也应当在发明范围内。其中,贴近包括两者紧贴相连、相靠近,同时贴近不局限于空间关系,主要以微波活动方向为准,及在导向转轮的微波移动方向上,微波发生器210产生的微波需要穿过云母片221和铁氟龙片222,不做其他位置关系限定,凡是能够实现微波再生作业的均可。

38.脱硝转轮20在工作状态中,在转轮壳体10中转动,当一特定部位先转动到吸附区,此时废气从吸附部100透过,吸附区吸附一氧化氮、二氧化氮等气体;

39.然后该部分继续转动至微波再生部200,通过微波再生作用,将氮氧化物解析出来;

40.一种为:在将氮氧化物解析出来时,从冷却部300进入的空气从气体通道进入微波再生部200中,然后将析出的氮氧化物从微波再生部200带出;

41.另一种为:脱硝转轮20继续转动至冷却部300,冷却部300中气体从一面进入穿过该部位脱硝转轮20,从冷却部300另一面离开,将析出的氮氧化物带出。

42.其中一种情况中,如图6中,吸附部100、微波再生部200、冷却部300均围绕一个圆心呈扇形分布,呈若干扇形区域块。

43.所述脱硝转轮20的氮氧吸附材料为瓦楞形。采用氮氧化物吸附材料做成瓦楞结构组成转轮,采用微波法脱附,将吸附的氮氧化物解析出来形成高浓度氮氧化物进入后道处理。

44.所述脱硝转轮20在所述转轮壳体10中转动。

45.所述冷却部300位于所述吸附部100下游。其中上下游以脱硝转轮20转动方向为参考。

46.结合图3、5所示,在一些方式中,所述冷却进气部301与再生区出气部402位于所述转轮壳体10同一面,所述冷却出气部302与再生区进气部401位于所述转轮壳体10同一面。在另一使用环境中,也可根据实际情况设置位置关系。

47.所述微波再生部200与冷却部300之间具有第一阻隔件11,

48.所述冷却部300与吸附部100之间具有第二阻隔件12,

49.所述吸附部100与微波再生部200之间具有第三阻隔件13;

50.所述脱硝转轮20能穿过所述第一阻隔件11、第二阻隔件12、第三阻隔件13。脱硝转轮20与阻隔件之间也趋向形成密封结构,凡是能够实现将多个腔室分隔即可,对具体的结构不做特别限定,一种方式采用现有技术即可。

51.第一阻隔件11、第二阻隔件12、第三阻隔件13与脱硝转轮20之间具有密封机构。既使得脱硝转轮20在转动过程中,吸附部100、微波再生部200、冷却部300相互间不易发生气体互串。此种密封机构一种方式可采用现有的方式,能够实现更换目的即可,同时此密封效果能够实现基本隔离即可,不限制完全隔离。

52.所述冷却出气部302能与吸附部100的吸附进气部连通。

53.所述冷却出气部302与吸附进气部之间设有氮氧化物处理装置。

54.所述微波再生部200、冷却部300均占转轮壳体10圆周面积15%。圆周面积结合图6中,表示同心的三个扇形占整个设备圆盘的面积比例。即微波再生部200、冷却部300扇形圆心角为54

°

。

55.所述微波再生部200中设有波导器,用于将微波发生器210的波导向吸波材料,波导器的作用是将微波导向吸波材料,是一种金属不锈钢或铝框,原理是利金属对微波的反弹作用。云母片是挡灰尘,透微波;铁氟龙片是为了挡气体,透微波。其中波导器一种方式采用现有即可。

56.结合图3

‑

5中所示内容,以本发明的一种工作状态具体说明:

57.工作时吸附区将烟气中的一氧化氮及二氧化氮同时吸附在多孔氮氧化物吸附材料内部,处理达标的烟气由烟囱排放;

58.当吸附区的转到微波再生区,微波再生器,其贴近微波再生部的一侧具有云母片和铁氟龙片,另一侧面具有微波发生器;微波再生器产生的微波被导向微波再生区中的脱硝转轮;

59.脱硝转轮中吸附的氮氧化物经微波解析,将氮氧化物解析出来,由冷却区送来的气体将氮氧化物带出来,并形成高浓度氮氧化物经脱附管道输送至后段高浓度氮氧化物处理装置,后段高浓度氮氧化物处理装置有nh3

‑

scr、水吸收或碱液吸收、压缩液化等。

60.经微波再生区后转到冷却区,通空气将氮氧化物吸附材料降温至室温,并将残留的氮氧化物及高温气体送至微波再生区。经冷却后的氮氧化物吸附材料又进入吸附区进行吸附,如此循环。

61.克服了固定床氮氧化物吸附法,吸附材料用量巨大,固定床设备占地空间大,以及再生工艺由热风脱附转为微波脱附,脱附速率快且均匀,解决了快速脱附的问题。

62.对比数据:

[0063][0064]

本领域的技术人员可以明确,在不脱离本发明的总体精神以及构思的情形下,可以做出对于以上实施例的各种变型。其均落入本发明的保护范围之内。本发明的保护方案以本发明所附的权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1