甲硫醇合成用催化剂及其制备与应用方法

1.本发明属于催化剂的技术领域,具体涉及甲硫醇合成用催化剂的技术领域。

背景技术:

2.甲硫醇是工业上合成蛋氨酸所需的原料之一。目前,工业上合成甲硫醇主要是采用甲醇硫醇化(甲醇

‑

硫化氢法),该法具有反应温度高(340~400℃)、副产物多、三废严重等缺点。因而,近年来越来越多的研究者集中在寻找更加经济和环保的甲硫醇合成路线。其中,研究最多的是含硫合成气制甲硫醇,但是该法的转化率和甲硫醇收率比较低,还没有达到大规模工业化的要求,而由二硫化碳加氢一步合成甲硫醇的研究极少。

3.在催化合成甲硫醇领域,所使用的催化剂主要是负载型催化剂,以sio2、γ

‑

al2o3或sba

‑

15等为载体,负载碱金属促进的过渡金属氧化物。例如,公开的专利cn 102247833 b报道了一种由甲醇和硫化氢合成甲硫醇的k2wo4/γ

‑

al2o3催化剂,在360℃的反应温度下,甲硫醇的收率最高为91.7%;公开的专利cn 102600859 a报道了一种由高硫合成气制甲硫醇的k2mo4/co

‑

sio2或mo

‑

o

‑

k/co

‑

sio2催化剂,在350℃的反应温度下,甲硫醇的收率最高为27.4%;公开的专利cn 112316959 a报道了一种由高硫合成气制甲硫醇的k插入型1t

‑

mos2/sba

‑

15催化剂,在280℃的反应温度下,甲硫醇的收率将近13%。

4.上述现有技术中,甲硫醇的收率均较低,且在实际应用中的合成效率也较低。

技术实现要素:

5.本发明的目的在于提供一种新型甲硫醇合成用催化剂,其具有特殊的微米球形结构、极佳的表面性质、大的比表面积和孔径、以及高度分散的活性组分,可显著提升甲硫醇收率,同时实现原料到产物的一步合成。

6.本发明的目的还在于提供上述催化剂的制备与应用方法。

7.本发明首先公开了如下的技术方案:

8.甲硫醇合成用催化剂,其包括:类杨梅状形貌的氧化铝微米球载体,及负载于该载体上的碱金属元素修饰的钼基活性组分,所述活性组分与所述载体的质量比为(1

‑

5):10。

9.其中,所述类杨梅状是指的表面有生长排列整齐的针状微米棒的三维球型结构。

10.根据本发明的一些优选实施方式,所述氧化铝微米球载体的比表面积为200

‑

400m2/g,和/或其平均孔径为11

‑

14nm。

11.根据本发明的一些优选实施方式,所述碱金属元素选自na、k、cs元素中的一种或多种。

12.本发明进一步公开了上述催化剂的一种制备方法,其包括:

13.获得所述类杨梅状形貌的氧化铝微米球载体;

14.获得所述活性组分的前驱体溶液,所述前驱体溶液包括溶剂、钼元素的化合物、所述碱金属元素的化合物和络合剂;

15.将所述氧化铝微米球载体在所述前驱体溶液浸渍10

‑

15h,其后经过滤、干燥、煅

烧,得到所述甲硫醇合成用催化剂。

16.根据本发明的一些优选实施方式,所述煅烧的升温速率为2

‑

5℃/min,和/或所述煅烧的温度为350

‑

550℃,和/或所述煅烧的时间为4

‑

6h。

17.根据本发明的一些优选实施方式,所述前驱体溶液的获得包括:将所述碱金属的化合物与所述钼元素的化合物及所述络合剂溶于去离子水中,常温下老化3

‑

5h,即得到所述前驱体溶液。

18.根据本发明的一些优选实施方式,所述碱金属的化合物中的碱金属元素与所述钼元素的化合物中的钼元素的摩尔比为(1

‑

8):1。

19.更优选的,所述碱金属的化合物中的碱金属元素与所述钼元素的化合物中的钼元素的摩尔比为(2

‑

4):1。

20.根据本发明的一些优选实施方式,所述钼元素的化合物为钼酸铵。

21.根据本发明的一些优选实施方式,所述碱金属的化合物选自na、k、cs的碳酸盐或氢氧化物中的一种或多种。

22.根据本发明的一些优选实施方式,所述络合剂选自柠檬酸和/或氨水。

23.根据本发明的一些优选实施方式,所述氧化铝微米球载体的获得包括:

24.将铝元素与尿素的摩尔比为(1.5

‑

10):1的硫酸铝和尿素溶于去离子水中,并向溶液中添加促进剂,获得反应液;

25.将所述反应液在120

‑

180℃下进行水热反应8

‑

24h,其后冷却、过滤、干燥,再以升温速率2

‑

5℃/min的温度升至550

‑

850℃、煅烧4

‑

6h,得到所述载体。

26.根据本发明的一些优选实施方式,所述铝元素与尿素的摩尔比为(4

‑

9):1。

27.根据本发明的一些优选实施方式,所述促进剂选自柠檬酸和/或六亚甲基四胺。

28.本发明进一步公开了上述催化剂和/或根据上述制备方法制备得到的催化剂在二硫化碳加氢一步合成甲硫醇的反应中的应用。

29.本发明具备以下有益效果:

30.本发明的催化剂具有特殊的微米球形结构、极佳的表面性质、大的比表面积和孔径、以及活性组分高度分散等优点。

31.本发明的制备方法简单可行,生产成本较低,重复性好,所得产品结构稳定。

32.本发明所得催化剂可用于催化二硫化碳加氢一步合成甲硫醇的反应体系,其所得甲硫醇的收率高达98.6%。

33.本发明所得催化剂,不仅对推动和丰富甲硫醇的合成路线有着积极意义,而且能够实现清洁生产,具有很好的经济价值和社会价值。

附图说明

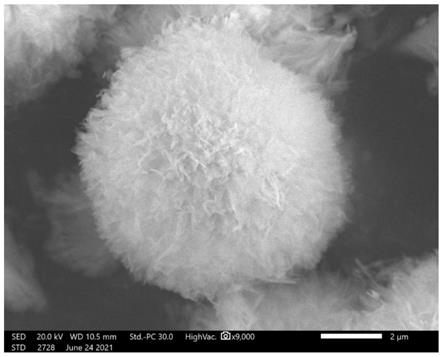

34.图1为本发明实施例9所得催化剂的sem图。

35.图2为本发明实施例9所得催化剂的eds图。

具体实施方式

36.以下结合实施例和附图对本发明进行详细描述,但需要理解的是,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所

有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

37.根据本发明的技术方案,一种具体的催化剂制备方法包括以下步骤:

38.(1)微米球氧化铝载体的制备:

39.将其中铝元素与尿素的摩尔比为(1.5~10):1的硫酸铝和尿素溶于去离子水中,并向溶液中添加促进剂,持续搅拌0.5~1h得澄清溶液a;

40.将获得的澄清溶液a转移到水热反应釜中,在120~180℃下进行水热反应8~24h,然后冷却到室温,再将水热反应后所得的沉淀物进行过滤分离、干燥,再以升温速率2~5℃/min的温度升至550~850℃,煅烧时间4~6h,得到微米球氧化铝载体;

41.(2)活性组分前驱体溶液的配制:

42.将其中碱金属元素与钼元素的摩尔比为(1~8):1的碱金属前驱物与钼的前驱物,及络合剂溶于去离子水中,常温下老化3~5h,得到活性组分前驱体溶液b;

43.(3)催化剂合成:

44.按活性组分与载体的质量比为(1

‑

5):10的比例称取所得微米球氧化铝载体置于溶液b中,浸渍10~15h,其后经过滤、干燥、再以升温速率2~5℃/min的温度升至350~550℃、煅烧4~6h煅烧,得到所述甲硫醇合成用催化剂。

45.更具体的一些优选实施方式如:

46.步骤(1)中铝元素与尿素的摩尔比为(4~9):1。

47.所述促进剂为柠檬酸和/或六亚甲基四胺。

48.步骤(1)中所述干燥的条件为:60~100℃下干燥10~20h。

49.步骤(2)中碱金属元素与钼元素的摩尔比为(2~4):1。

50.步骤(2)中钼的前驱物为钼酸铵,碱金属的前驱物选自na、k、cs的碳酸盐或氢氧化物中的一种或多种。

51.所述络合剂为柠檬酸和/或氨水。

52.步骤(3)中所述干燥的条件为:80~100℃下干燥6~10h。

53.本发明进一步提供了以下实施例,其中活性评价方法如下:

54.在固定床反应系统上进行所述催化剂的二硫化碳加氢制甲硫醇反应,催化剂装填量为2ml,粒径为40~60目;反应条件为:反应温度260℃;二硫化碳进料流速为1.6ml/h,氢气的进料流速为30ml/min;反应压力为0.3mpa。反应后整个反应体系由气相色谱进行在线检测分析。

55.实施例1

56.将50g硫酸铝[al2(so4)3·

18h2o]和1.5g尿素,以及0.7g六亚甲基四胺促进剂溶解在80ml的去离子水中,并持续搅拌40min,得到澄清溶液记为溶液a,随后将澄清溶液a转移至150ml的水热反应釜中,并将水热反应釜置于160℃的烘箱中进行水热反应15h,待自然冷却至室温后,将所得样品进行过滤分离,用去离子水洗涤6次,再用无水乙醇洗涤两次,得到白色粉末。将此白色粉末在80℃烘箱内干燥12h后,再在600℃的马弗炉内煅烧4h,即可得到微米球氧化铝。

[0057]

然后,将3.7g钼酸铵[(nh4)6mo7o

24

·

4h2o]和6.84g碳酸铯,以及1.0g柠檬酸溶于16ml的去离子水中,老化3h,即得活性组分前驱体溶液,记为溶液b。

[0058]

称取10g微米球氧化铝置于溶液b中浸渍12h,过滤分离浸渍液后置于80℃的烘箱

中干燥6h,再于400℃的马弗炉内煅烧4h,即可得到催化剂,记为

①

cs

‑

mo/al。

[0059]

实施例2

[0060]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,其余步骤同实施例1,所得催化剂记为

②

cs

‑

mo/al。

[0061]

实施例3

[0062]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及促进剂0.7g六亚甲基四胺改为0.7g柠檬酸,其余步骤同实施例1,所得催化剂记为

③

cs

‑

mo/al。

[0063]

实施例4

[0064]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及活性组分前驱体溶液配制过程中的碳酸铯用量改为3.42g,其余步骤同实施例1,所得催化剂记为

④

cs

‑

mo/al。

[0065]

实施例5

[0066]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及活性组分前驱体溶液配制过程中的碳酸铯用量改为13.68g,其余步骤同实施例1,所得催化剂记为

⑤

cs

‑

mo/al。

[0067]

实施例6

[0068]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及其水热反应温度改为120℃,其余步骤同实施例1,所得催化剂记为

⑥

cs

‑

mo/al。

[0069]

实施例7

[0070]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及其水热反应温度改为180℃,其余步骤同实施例1,所得催化剂记为

⑦

cs

‑

mo/al。

[0071]

实施例8

[0072]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及活性组分前驱体溶液配制过程中的6.84g碳酸铯改为6.29g氢氧化铯,其余步骤同实施例1,所得催化剂记为

⑧

cs

‑

mo/al。

[0073]

实施例9

[0074]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及活性组分前驱体溶液配制过程中的6.84g碳酸铯改为2.90g碳酸钾,其余步骤同实施例1,所得催化剂记为

⑨

k

‑

mo/al。

[0075]

所得催化剂的sem图像如附图1所示,其eds图像如附图2所示,可以看出该催化剂具有特殊的微米球形结构,且活性组分在微米球氧化铝载体上分散均匀。

[0076]

实施例10

[0077]

将实施例1微米球氧化铝载体制备过程中的尿素用量改为0.75g,以及活性组分前驱体溶液配制过程中的6.84g碳酸铯改为2.22g碳酸钠,其余步骤同实施例1,所得催化剂记为

⑩

na

‑

mo/al。

[0078]

对实施例1

‑

10的催化剂进行物理性质测量,并通过各催化剂进行如下的二硫化碳加氢制甲硫醇反应:

[0079]

cs2+3h2→

ch3sh+h2s

[0080]

对反应中各催化剂的活性进行评价,其结果如下:

[0081]

表1实施例1~10所得催化剂的物理性质和活性评价结果

[0082][0083][0084]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1