一种含氧空位的氧化铜纳米管及其制备方法和应用

13.优选地,氢氧化钠溶液滴加完全后搅拌2

‑

10h。

14.优选地,离心后产物依次采用去离子水和无水乙醇洗涤。

15.优选地,干燥温度为30

‑

100℃,干燥时间为10

‑

20h。

16.本发明通过简单水解反应得到前驱体(即氢氧化铜),然后通过调控煅烧气氛和煅烧时间得到氧空位含量不同的氧化铜纳米管。

17.所得前驱体和氧化铜纳米管的管长均一,在煅烧过程中前驱体的管状能够保持;通过调控煅烧条件实现对氧空位含量的调控,并得到最佳煅烧温度和时间。

18.一种含氧空位的氧化铜纳米管,采用上述含氧空位的氧化铜纳米管制备方法制得。

19.优选地,含氧空位的氧化铜纳米管的管长为0.2

‑

1μm。

20.上述含氧空位的氧化铜纳米管作为催化剂在光催化一氧化碳氧化中的应用。

21.上述含氧空位的氧化铜纳米管被应用于90kpa co+o2+ar混合气体中(体积含量分别为co:1%、o2:20%、ar:79%)测试co氧化性能。

22.具体地,将上述含氧空位的氧化铜纳米管分散于无水乙醇中,然后将上述分散液滴涂于玻璃片表面,干燥后放入光催化系统中,采用氙灯(加420nm波长的滤光片)作为光源进行测试。具体操作如下:

23.打开真空泵抽取系统中多余气体,达到真空后通入90kpa co+o2+ar混合气体中(体积含量分别为co:1%、o2:20%、ar:79%),打开搅拌器使系统内气体循环,打开冷凝水维持系统内温度为常温(20℃),打开氙灯一定时间后通过与光催化系统连接的气相色谱仪对气体产物进行检测,根据检测到的co2量来判断co催化氧化程度。确定好完全转化时间后即可开始循环操作测定催化剂稳定性,并与商业的cuo做比较。

24.上述操作通过添加420nm波长的滤光片可以除去紫外光的影响。

25.与现有技术相比,本发明具有如下有益效果:

26.1、本发明提供的通过简单水解反应、煅烧技术合成cuo纳米管催化剂的方法,可实现大量合成,在实际大规模工业应用中具有较广阔的应用前景。

27.2、本发明利用不同煅烧气氛和不同煅烧时间来调控氧空位含量,进而影响催化性能,这为今后的工作提供了一种氧空位调控的方法。

28.3、本发明提出了一种简单的测试催化剂材料光催化co氧化性能的方法,所采用的测试方法与其他文献中方法相比,操作简单,对设备要求低。

29.4、本发明所得cuo纳米管催化剂用于光催化co氧化表现出优异的催化活性和稳定性,完全氧化90kpa co+o2+ar混合气体(体积含量分别为co:1%、o2:20%、ar:79%)中co,催化速率最快的只需9min(煅烧条件:氩气气氛下温度为250℃,煅烧时间为10min);

30.通过光照10min,商用cuo的转化率只有25.69%,空气气氛下煅烧的cuo纳米管的co转化率在70

‑

90%(随煅烧时间不同转化率不同),而氩气气氛下煅烧的cuo纳米管的co转化率可以达到95

‑

100%,cuo纳米管的催化效率是极大优于商用cuo;

31.氩气气氛下250℃煅烧10min的cuo不仅催化速率快,而且稳定性也较好,催化了409次循环后才开始催化活性下降。这种制备简单、催化活性高、稳定性好的催化剂具有较高的实际应用价值。

附图说明

32.图1为实施例4

‑

5所得氢氧化铜前驱体的表征,其中图1a为所得氢氧化铜前驱体的透射电子显微镜(tem)照片,图1b为所得氢氧化铜前驱体的x射线衍射(xrd)图。

33.图2为实施例4原方案的各原料使用量等比例放大80倍后,所得氢氧化铜前驱体的照片和表征,其中图2a为产物质量照片,图2b为所得氢氧化铜前驱体的透射电子显微镜(tem)照片。

34.图3为实施例4

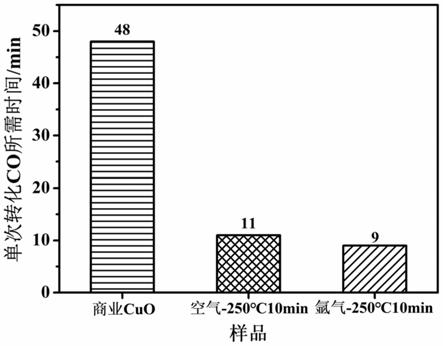

‑

5所得cuo纳米管的透射电子显微镜(tem)照片,其中图3a为实施例4所得cuo纳米管的tem照片,图3b为实施例5所得cuo纳米管的tem照片。

35.图4为实施例4

‑

5所得cuo纳米管的x射线衍射(xrd)图,其中空气

‑

250℃10min为实施例4所得cuo纳米管,氩气

‑

250℃10min为实施例5所得cuo纳米管。

36.图5为实施例4

‑

5所得cuo纳米管的紫外可见吸收光谱图,其中空气

‑

250℃10min为实施例4所得cuo纳米管,氩气

‑

250℃10min为实施例5所得cuo纳米管。

37.图6为实施例4

‑

5所得cuo纳米管的o1s的xps谱图,其中空气

‑

250℃10min为实施例4所得cuo纳米管,氩气

‑

250℃10min为实施例5所得cuo纳米管。

38.图7为实施例4

‑

5所得cuo纳米管与商业cuo的光催化co氧化性能(单次完全转化co所需时间长短)对比图,其中空气

‑

250℃10min为实施例4所得cuo纳米管,氩气

‑

250℃10min为实施例5所得cuo纳米管。

39.图8为实施例4

‑

5所得cuo纳米管的光催化co氧化稳定性结果示意对比图,其中空气

‑

250℃10min为实施例4所得cuo纳米管,氩气

‑

250℃10min为实施例5所得cuo纳米管。

具体实施方式

40.下面结合具体实施例对本发明作进一步解说。

41.实施例1

42.一种含氧空位的氧化铜纳米管制备方法,包括以下步骤:

43.将三水合硝酸铜溶于水后,向其中滴加氢氧化钠溶液,三水合硝酸铜与氢氧化钠的摩尔比为1:1,滴加速率为5滴/秒,搅拌2h后离心,依次采用去离子水和无水乙醇洗涤,100℃干燥10h得到氢氧化铜纳米管;

44.将氢氧化铜纳米管装入石英舟里并置于管式炉中,300℃空气氛围煅烧3min。

45.实施例2

46.一种含氧空位的氧化铜纳米管制备方法,包括以下步骤:

47.将三水合硝酸铜溶于水后,向其中滴加氢氧化钠溶液,三水合硝酸铜与氢氧化钠的摩尔比为1:3,滴加速率为1滴/秒,搅拌10h后离心,依次采用去离子水和无水乙醇洗涤,30℃干燥20h得到氢氧化铜纳米管;

48.将氢氧化铜纳米管装入石英舟里并置于管式炉中,200℃空气氛围煅烧15min。

49.实施例3

50.步骤1,在烧杯中加入35ml h2o,称取1.5mmol三水合硝酸铜加入到上述烧杯中,搅拌至完全溶解,待用。称取3.75mmol氢氧化钠固体溶解在5ml h2o中,超声使其完全溶解。缓慢滴加上述氢氧化钠溶液到制备硝酸铜溶液中,滴加速率为1滴/秒,搅拌4h后离心,产物通过去离子水洗涤三次、无水乙醇洗涤三遍。收集蓝色产物置于60℃恒温干燥箱中干燥12h,

得到氢氧化铜前驱体。

51.步骤2,将上述步骤1干燥后所得蓝色粉末装在石英舟里并置于管式炉中,在空气中煅烧,煅烧温度250℃,恒温煅烧5min,得到黑色、含氧空位的cuo纳米管。

52.实施例4

53.实施步骤同实施例3,区别在于:步骤2中恒温煅烧时间为10min,其它条件均保持不变。

54.实施例5

55.实施步骤同实施例4,区别在于:步骤2中煅烧气氛为氩气,其它条件均保持不变。

56.对实施例4

‑

5所得蓝色氢氧化铜前驱体以及黑色含氧空位的cuo纳米管进行表征,具体如下:

57.(1)将上述前驱体进行x射线衍射和电镜透射,其结果如图1所示。由图1a可知:所得前驱体为管状;如图1b所示,所得前驱体的xrd衍射峰可与卡片编号为pdf#13

‑

0420的cu(oh)2相互对应,证实前驱体即为管状cu(oh)2。

58.按实施例4原方案的各原料使用量等比例放大80倍,将所得前驱体再次进行x射线衍射和电镜透射,其结果如图2所示。由图2b可以看出管状结构依然能够维持,证实本发明所得纳米催化剂可以进行大量合成,具有商业价值。

59.(2)实施例4

‑

5所得含氧空位的cuo纳米管进行电镜透射,如图3所示。由图3可知:在250℃空气以及氩气气氛下煅烧10min所得cuo纳米管的管状结构能够很好的保持,同时通过探究其他煅烧温度发现,在250℃下煅烧是维持催化剂管状结构最好的温度。

60.(3)利用xrd对实施例4

‑

5所得含氧空位的cuo纳米管进行物相分析,如图4所示。在250℃空气或者氩气气氛下煅烧10min所得cuo纳米管都可与卡片编号为pdf#48

‑

1548的cuo相互对应,说明本发明在不同煅烧气氛条件下得到的均为cuo纳米管。

61.(4)将实施例4

‑

5所得含氧空位的cuo纳米管进行紫外可见吸收光谱分析,如图5所示。由图5可以看出:在相同煅烧时间不同煅烧气氛下所得到的cuo纳米管对紫外以及可见光的吸收强度差异很小,仅仅影响了其对能量较低的红外光的吸收强度,因此实施例4

‑

5所得催化剂性能差异并不是由于催化剂光吸收强度的变化,而是由于其所含缺陷量不同。同时根据相关文献报道,氧空位含量不同会影响氧化物物质对红外光吸收强度的不同,因此图5也间接说明实施例4

‑

5所得cuo纳米管也会具有不同含量的氧空位。

62.(5)根据实施例4

‑

5所得含氧空位的cuo纳米管的o1s的xps谱图(图6)可知:所得cuo纳米管中共含有三种氧物种,分别为晶格氧、化学吸附氧以及表面羟基氧,其中化学吸附氧的峰面积占比越大可以说明材料所含有的氧空位越多。实施例4所得cuo纳米管的化学吸附氧峰面积占比为38.48%,实施例5所得cuo纳米管的化学吸附氧峰面积占比为43.33%,说明本发明通过调控不同煅烧气氛得到含有不同含量氧空位的cuo的方法是可行的;而且在一定氧空位范围内,co催化氧化的性能随氧空位的增加而增加。

63.综合以上所有表征结果,本发明通过一种通过简单水解反应得到cu(oh)2前驱体,然后通过煅烧得到cuo纳米管催化剂,并通过不同煅烧条件实现对氧空位含量的调控。所得cu(oh)2纳米管前驱体和cuo纳米管催化剂管长均一,在煅烧过程中前驱体的管状能够保持。

64.实施例6

65.实施步骤同实施例4,区别在于:步骤2中煅烧温度为280℃,其它条件均保持不变,所得结果接近于实施例3。

66.实施例7

67.实施步骤同实施例4,区别在于:步骤1中加入4.0mmol氢氧化钠,其它条件均保持不变,所得结果接近于实施例3。

68.实施例8

69.实施步骤同实施例4,区别在于:步骤1中氢氧化钠溶液滴加速率为2滴/秒,其它条件均保持不变,所得结果接近于实施例3。

70.实施例9

71.实施步骤同实施例4,区别在于:步骤1中搅拌时间为6h,其它条件均保持不变,所得结果接近于实施例3。

72.实施例10

73.称取12mg上述实施例4

‑

5所得含氧空位的cuo纳米管,分别分散于500μl无水乙醇中。用量程为20μl的移液枪取100μl均匀分散的混合液分五次滴涂于面积为π

×

4cm2的玻璃片上,干燥后放入光催化系统中,并以氙灯(加420nm波长的滤光片)作为光源,进行测试。测试操作过程如下:打开真空泵抽取系统中多余气体,达到真空后通入90kpa co/o2/ar混合气体中(体积含量分别为co:1%、o2:20%、ar:79%),打开搅拌器让系统内气体循环,打开冷凝水让系统内温度维持常温(20℃),打开氙灯,一定时间后通过与光催化系统连接的气相色谱仪对气体产物进行检测,根据检测到的co2量来判断co氧化程度。

74.确定好完全转化时间后即可开始循环操作测定催化剂稳定性,并与商用cuo的催化剂性能做比较。

75.将实施例4

‑

5所得含氧空位的cuo纳米管和商用cuo按相同光催化条件进行对比试验。通过光照10min,商用cuo的转化率只有25.69%,空气气氛下煅烧的cuo纳米管的co转化率在70

‑

90%(随煅烧时间不同转化率不同),而氩气气氛下煅烧的cuo纳米管的co转化率可以达到90

‑

100%。

76.实施例4和实施例5所得含氧空位的cuo纳米管完全转化co一次循环的时间分别为11min、9min,而商业cuo单次完全转化co所需时间为48min(如图7所示),即cuo纳米管的催化效率是极大优于商用cuo。

77.将实施例4

‑

5所得cuo纳米管进行光催化co氧化稳定测试,其结果如图8所示。实施例4所得cuo纳米管在催化了328次循环后性能开始衰弱,而实施例5所得cuo纳米管不仅催化速率快,而且稳定性也较好,在催化409次循环后才开始催化活性下降。

78.上述光催化测试结果说明:本发明所得cuo纳米管能很好地应用于常温下co光催化氧化,且催化活性均高于商业的cuo,具有较高的实际应用价值。

79.实施例11

80.实施步骤同实施例10,区别在于:采用300μl无水乙醇进行分散,其它条件均保持不变,所得结果接近于实例10所得结果。

81.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1