采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的制作方法

1.本发明涉及环境模拟测试试验技术领域,具体涉及较宽温区的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,主要适用于航天、军工、电子、通讯、汽车、机械、材料等行业的产品可靠性检测,可以考核试验件的结构、材料性能以及力学性能。

背景技术:

2.现有的高低温环境模拟试验系统的制冷系统,根据所需温区都是采用单个或多个单一制冷剂的独立循环制冷系统,再把这些独立的系统经过中间换热器再进行复叠来获取最终温度,如

‑

80℃低温,则需要两个独立的制冷系统运行沸点有一定跨度的制冷剂,利用中间换热器复叠一次来获得

‑

80℃的低温,所需低温每跨50℃都要增加一个独立的制冷系统及一台压缩机,与提倡节能减排的环境理念相抵触,使用温区也有一定的局限性,不具备灵活性,控制及结构复杂,且可靠性差,系统配件繁多体积庞大,每个系统压缩机的冷冻润滑油,都会有一定的量跟随制冷剂进入到自身系统的蒸发器,长时间运行时冷冻润滑油易堆积在蒸发器内,形成油膜影响制冷效果,堆积的冷冻润滑油不能及时回油会影响压缩机润滑,当高温测试时,在蒸发器堆积的润滑油容易遇高温碳化,冷冻润滑油会随时间的推移逐步减少,从高温到低温测试时,末端制冷系统的制冷剂从箱(舱)内蒸发器带回来的高温热量压缩机短时间无法吸收,压缩机发热发烫过载,同样会影响压缩机寿命。

3.随着各行业快速发展,现如今对产品及关键零部件的性能指标也提出了更为苛刻的要求。对于新出台的一些行业标准,如国标、美标、日标等相关的标准,现有的高低温环境模拟测试试验技术已经无法满足。

技术实现要素:

4.为此,本发明提供采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,以解决现有技术中的上述问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.根据本发明的第一方面,采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,包括压缩机、冷凝器、多级自复叠级联制冷单元、制冷电磁阀、蒸发器、试验箱、化霜电磁阀、泄压电磁阀以及膨胀罐;

7.所述压缩机的输出端通过管道与所述冷凝器连接,所述冷凝器通过管道与所述多级自复叠级联制冷单元的第一通道的输入端连接,所述多级自复叠级联制冷单元的第一通道的输出端通过管道与所述制冷电磁阀连接,所述制冷电磁阀通过管道与所述蒸发器的输入端连接,所述蒸发器的输出端通过管道与所述多级自复叠级联制冷单元的第二通道的输入端连接,所述多级自复叠级联制冷单元的第二通道的输出端通过管道和所述压缩机的输入端连接;

8.所述压缩机的输出端还通过管道和所述化霜电磁阀连接,所述化霜电磁阀通过管

道与所述蒸发器的输入端连接;

9.所述多级自复叠级联制冷单元还通过管道与所述泄压电磁阀连接,所述泄压电磁阀通过管道与所述膨胀罐连接,所述膨胀罐通过管道与所述压缩机的输入端连接;

10.所述蒸发器设置在所述试验箱内。

11.进一步地,还包括节流装置,所述制冷电磁阀与所述蒸发器的输入端之间的管道设置有所述节流装置。

12.进一步地,所述膨胀罐与所述压缩机的输入端之间的管道上设置有所述节流装置。

13.进一步地,还包括压力控制器,所述压缩机的输出端连接的管道上设置有所述压力控制器。

14.进一步地,所述多级自复叠级联制冷单元包括初级换热器、中级换热器、末级换热器以及末级气液分离器,所述初级换热器、所述中级换热器以及所述末级换热器均均具有第一管路及第二管路;

15.所述初级换热器的第一管路的输入端与所述冷凝器连接,所述初级换热器的第一管路的输出端与所述末级气液分离器的入口连接,所述末级气液分离器的气体出口与所述中级换热器的第一管路的输入端连接,所述末级气液分离器的液体出口通过所述节流装置与所述中级换热器的第二管路的输入端连接,所述中级换热器的第二管路的输出端与所述初级换热器的第二管路的输入端连接,所述初级换热器的第二管路的输出端与所述压缩机的输入端连接;

16.所述中级换热器的第一管路的输出端与所述末级换热器的第一管路的输入端连接,所述末级换热器的第一管路的输出端与所述制冷电磁阀连接,所述蒸发器的输出端通过管道与所述中级换热器的第二管路的输入端连接,所述末级换热器的第一管路的输出端还通过所述节流装置与所述末级换热器的第二管路的输入端连接;

17.所述末级气液分离器还通过管道与所述泄压电磁阀连接。

18.进一步地,还包括一个初级气液分离器,所述初级换热器为两个;自右向左的第二个所述初级换热器的第一管路的输入端与所述冷凝器连接,第二个所述初级换热器的第一管路的输出端与所述初级气液分离器的入口连接,所述初级气液分离器的气体出口与自右向左的第一个所述初级换热器的第一管路的输入端连接,所述初级气液分离器的液体出口还通过所述节流装置与第一个所述初级换热器的第二管路的输入端连接,第一个所述初级换热器的第二管路的输出端与第二个所述初级换热器的第二管路的输入端连接,第二个所述初级换热器的第二管路的输出端与所述压缩机的输入端连接。

19.进一步地,所述初级气液分离器为两个,所述初级换热器为三个;自右向左的第三个所述初级换热器的第一管路的输入端与所述冷凝器连接,第三个所述初级换热器的第一管路的输出端与自右向左的第二个所述初级气液分离器的入口连接,第二个所述初级气液分离器的气体出口与自右向左的第二个所述初级换热器的第一管路的输入端连接,第二个所述初级气液分离器的液体出口还通过所述节流装置与第二个所述初级换热器的第二管路的输入端连接,第二个所述初级换热器的第二管路的输出端与第三个所述初级换热器的第二管路的输入端连接,第三个所述初级换热器的第二管路的输出端与所述压缩机的输入端连接。

20.进一步地,还包括加热器和温度传感器,所述加热器和所述温度传感器均设置在所述试验箱内,所述加热器位于所述蒸发器的上侧。

21.进一步地,还包括循环风机,所述加热器背离所述蒸发器的一侧设置有所述循环风机,所述循环风机的风扇端伸入至所述试验箱内。

22.进一步地,还包括风道隔板,所述蒸发器的右侧设置有所述风道隔板。

23.本发明具有如下优点:本发明的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,打破了传统环境模拟试验模式,采用单一压缩机驱动多元混合工质,利用多级级联复叠制冷单元,逐级分凝高沸点组元,自然复叠制冷低沸点组元来制取最终低温,灵活多变,采用不同的自复叠多级级联制冷单元,变换不同的多元混合工质组元比例,可替代液氮,温区范围可达

‑

150℃至+300℃,低功耗、体积小,结构简单可靠,逐级分凝的同时,通过多路回路,压缩机冷冻润滑油在中途就可以回到压缩机,不存在蒸发器积油及遇高温碳化问题,延长了压缩机使用寿命,高低温环境模拟测试试验箱(舱)可分为两种:常压类、低气压真空类,制冷模式融合了自然对流或强制对流、传导、辐射制冷模式,适用于航天、军工、电子、通讯、汽车、机械、材料等行业的产品可靠性检测,可以考核试验件的结构、材料性能、力学性能等,或其他行业的产品特性分析、高低温循环测试、冷热冲击测试、失效分析等可靠性试验。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

25.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

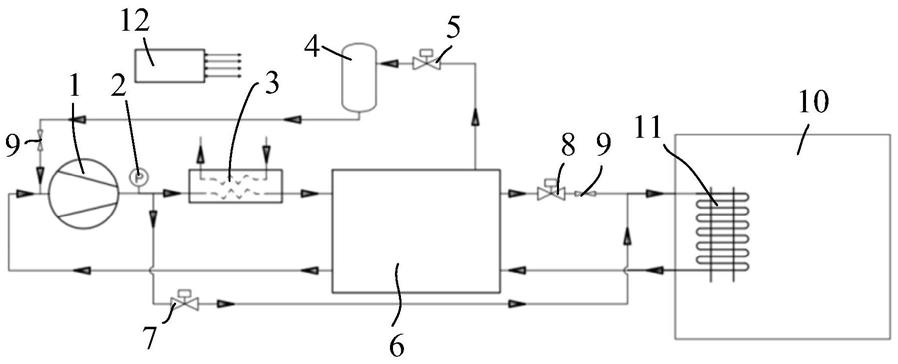

26.图1为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的结构图。

27.图2为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的

‑

60℃至

‑

90℃多级自复叠级联制冷单元结构图。

28.图3为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的

‑

90℃至

‑

130℃多级自复叠级联制冷单元结构图。

29.图4为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的

‑

130℃至

‑

150℃多级自复叠级联制冷单元结构图。

30.图5为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的试验箱内强制对流结构图。

31.图6为本发明一些实施例提供的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置的试验箱内自然对流或辐射结构图。

32.图中:1、压缩机,2、压力控制器,3、冷凝器,4、膨胀罐,5、泄压电磁阀,6、多级自复

叠级联制冷单元,7、化霜电磁阀,8、制冷电磁阀,9、节流装置,10、试验箱,11、蒸发器,12、控制单元,13、初级换热器,14、中级换热器,15、末级换热器,16、末级气液分离器,17、温度传感器,18、加热器,19、风道隔板,20、循环风机,21、初级气液分离器。

具体实施方式

33.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1至图6所示,本发明第一方面实施例中的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,包括压缩机1、冷凝器3、多级自复叠级联制冷单元6、制冷电磁阀8、蒸发器11、试验箱10、化霜电磁阀7、泄压电磁阀5以及膨胀罐4;压缩机1的输出端通过管道与冷凝器3连接,冷凝器3通过管道与多级自复叠级联制冷单元6的第一通道的输入端连接,多级自复叠级联制冷单元6的第一通道的输出端通过管道与制冷电磁阀8连接,制冷电磁阀8通过管道与蒸发器11的输入端连接,蒸发器11的输出端通过管道与多级自复叠级联制冷单元6的第二通道的输入端连接,多级自复叠级联制冷单元6的第二通道的输出端通过管道和压缩机1的输入端连接;压缩机1的输出端还通过管道和化霜电磁阀7连接,化霜电磁阀7通过管道与蒸发器11的输入端连接;多级自复叠级联制冷单元6还通过管道与泄压电磁阀5连接,泄压电磁阀5通过管道与膨胀罐4连接,膨胀罐4通过管道与压缩机1的输入端连接;蒸发器11设置在试验箱10内。

35.在上述实施例中,需要说明的是,压缩机1、冷凝器3、制冷电磁阀8、蒸发器11、试验箱10、化霜电磁阀7、泄压电磁阀5以及膨胀罐4均为现有成熟部件,多级自复叠级联制冷单元6为能够制备不同温度区间的单元,例如,选用三级换热器能够实现

‑

60℃至

‑

90℃的制冷效果,选用四级换热器能够实现

‑

90℃至

‑

130℃的制冷效果,选用五级换热器能够实现

‑

130℃至

‑

150℃的制冷效果。

36.上述实施例达到的技术效果为:本实施例的采用单一压缩机多级自复叠制冷系统的高低温环境模拟试验装置,打破了传统环境模拟试验模式,采用单一压缩机驱动多元混合工质,利用多级级联复叠制冷单元,逐级分凝高沸点组元,自然复叠制冷低沸点组元来制取最终低温,灵活多变,采用不同的自复叠多级级联制冷单元,变换不同的多元混合工质组元比例,可替代液氮,温区范围可达

‑

150℃至+300℃,低功耗、体积小,结构简单可靠,逐级分凝的同时,通过多路回路,压缩机冷冻润滑油在中途就可以回到压缩机,不存在蒸发器积油及遇高温碳化问题,延长了压缩机使用寿命,高低温环境模拟测试试验箱(舱)可分为两种:常压类、低气压真空类,制冷模式融合了自然对流或强制对流、传导、辐射制冷模式,适用于航天、军工、电子、通讯、汽车、机械、材料等行业的产品可靠性检测,可以考核试验件的结构、材料性能、力学性能等,或其他行业的产品特性分析、高低温循环测试、冷热冲击测试、失效分析等可靠性试验。

37.可选的,如图1所示,在一些实施例中,还包括节流装置9,制冷电磁阀8与蒸发器11的输入端之间的管道设置有节流装置9。

38.在上述可选的实施例中,需要说明的是,节流装置9均为毛细管或节流阀,此外,节

流装置9还可为其他具备节流效果的部件。

39.可选的,如图1所示,在一些实施例中,膨胀罐4与压缩机1的输入端之间的管道上设置有节流装置9。

40.上述可选的实施例的有益效果为:通过设置节流装置9,起到了较好的节流效果。

41.可选的,如图1所示,在一些实施例中,还包括压力控制器2,压缩机1的输出端连接的管道上设置有压力控制器2。

42.在上述可选的实施例中,需要说明的是,还包括控制单元12,控制单元12用于实现整个装置的逻辑控制。

43.上述可选的实施例的有益效果为:通过设置压力控制器2,实现了对系统压力的控制和调整。

44.可选的,如图2所示,在一些实施例中,多级自复叠级联制冷单元6包括初级换热器13、中级换热器14、末级换热器15以及末级气液分离器16,初级换热器13、中级换热器14以及末级换热器15均均具有第一管路及第二管路;初级换热器13的第一管路的输入端与冷凝器3连接,初级换热器13的第一管路的输出端与末级气液分离器16的入口连接,末级气液分离器16的气体出口与中级换热器14的第一管路的输入端连接,末级气液分离器16的液体出口通过节流装置9与中级换热器14的第二管路的输入端连接,中级换热器14的第二管路的输出端与初级换热器13的第二管路的输入端连接,初级换热器13的第二管路的输出端与压缩机1的输入端连接;中级换热器14的第一管路的输出端与末级换热器15的第一管路的输入端连接,末级换热器15的第一管路的输出端与制冷电磁阀8连接,蒸发器11的输出端通过管道与中级换热器14的第二管路的输入端连接,末级换热器15的第一管路的输出端还通过节流装置9与末级换热器15的第二管路的输入端连接;末级气液分离器16还通过管道与泄压电磁阀5连接。

45.在上述可选的实施例中,需要说明的是,初级换热器13、中级换热器14、末级换热器15的结构完全相同。

46.上述可选的实施例的有益效果为:上述结构能实现

‑

60℃至

‑

90℃的制冷效果。

47.可选的,如图3所示,在一些实施例中,还包括一个初级气液分离器21,初级换热器13为两个;自右向左的第二个初级换热器13的第一管路的输入端与冷凝器3连接,第二个初级换热器13的第一管路的输出端与初级气液分离器21的入口连接,初级气液分离器21的气体出口与自右向左的第一个初级换热器13的第一管路的输入端连接,初级气液分离器21的液体出口还通过节流装置9与第一个初级换热器13的第二管路的输入端连接,第一个初级换热器13的第二管路的输出端与第二个初级换热器13的第二管路的输入端连接,第二个初级换热器13的第二管路的输出端与压缩机1的输入端连接。

48.在上述可选的实施例中,需要说明的是,两个初级换热器13的结构完全相同。

49.上述可选的实施例的有益效果为:上述结构能实现

‑

90℃至

‑

130℃的制冷效果。

50.可选的,如图4所示,在一些实施例中,初级气液分离器21为两个,初级换热器13为三个;自右向左的第三个初级换热器13的第一管路的输入端与冷凝器3连接,第三个初级换热器13的第一管路的输出端与自右向左的第二个初级气液分离器21的入口连接,第二个初级气液分离器21的气体出口与自右向左的第二个初级换热器13的第一管路的输入端连接,第二个初级气液分离器21的液体出口还通过节流装置9与第二个初级换热器13的第二管路

的输入端连接,第二个初级换热器13的第二管路的输出端与第三个初级换热器13的第二管路的输入端连接,第三个初级换热器13的第二管路的输出端与压缩机1的输入端连接。

51.在上述可选的实施例中,需要说明的是,三个初级换热器13的结构完全相同,两个初级气液分离器21的结构完全相同。

52.上述可选的实施例的有益效果为:上述结构能实现

‑

130℃至

‑

150℃的制冷效果。

53.可选的,如图6所示,在一些实施例中,还包括加热器18和温度传感器17,加热器18和温度传感器17均设置在试验箱10内,加热器18位于蒸发器11的上侧。

54.上述可选的实施例的有益效果为:通过设置加热器18,实现了对试验箱10内的加热,通过设置温度传感器17,实现了对试验箱10内的温度的监测。

55.可选的,如图5所示,在一些实施例中,还包括循环风机20,加热器18背离蒸发器11的一侧设置有循环风机20,循环风机20的风扇端伸入至试验箱10内。

56.在上述可选的实施例中,需要说明的是,循环风机20的风扇端指的是其能够旋转产生风力的一端。

57.上述可选的实施例的有益效果为:通过设置循环风机20,有效的增强了加热器18加热效果的流通。

58.可选的,如图5所示,在一些实施例中,还包括风道隔板19,蒸发器11的右侧设置有风道隔板19。

59.在上述可选的实施例中,需要说明的是,风道隔板19的上端设置有背离蒸发器11的弯折部,风道隔板19的下端设置有朝向蒸发器的弯折部。

60.上述可选的实施例的有益效果为:通过设置风道隔板19,有效的实现了试验箱10内的空气循环流通。

61.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

62.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1