一种复合纳滤膜及其制备方法

1.本发明涉及膜分离技术领域,具体涉及一种复合纳滤膜及其制备方法。

背景技术:

2.水是生命之源。随着全球变暖、人口增长以及工业化快速发展,水污染和淡水资源短缺问题日益严峻,饮用水安全问题也威胁着人类健康。如何解决水资源匮乏以及饮用水安全问题是社会发展和人类生存面临的巨大挑战。膜分离技术是近年来快速发展的一种新型高效的分离技术,具有便于操作、高效节能、环保无污染等特点,广泛应用于工业废水与生活污水处理与回用、海水淡化和饮用水净化等领域,为解决水资源短缺以及饮用水安全问题提供了技术保障。

3.在各种膜分离技术中,纳滤技术能够脱除水体体系中的水合离子、微型污染物和小的有机分子,是获得供人类生存、生活水资源的关键技术。纳滤是介于反渗透与超滤之间的一种压力驱动膜分离过程,内部起分离作用的孔道尺寸为0.5~2nm,可用于分子量为200~1000da溶质的脱除,能高效截留二价及多价离子、允许单价离子通过。因此,纳滤膜在海水淡化以及饮用水净化方面有独特优势。目前,界面聚合法制备的复合纳滤膜仍是市场的主流产品,其主要优势在于基膜和分离层可分别制备并分别优化。例如,cn111111480a公开了一种唑来磷酸改性纳滤膜及其制备方法,该方法通过在水相溶液中加入含有不对称性以及不参与界面聚合反应的咪唑基的唑来磷酸来调控分离层结构,使得新型纳滤膜中产生了一种缺陷性孔道,制备出高通量、抗污染的复合纳滤膜。cn112755812a公开了一种具有中间层的高通量交联复合纳滤膜及其制备方法,该方法通过在微滤膜表面沉积一层超亲水纤维素纳米晶,赋予了基膜良好的储存水相单体能力,促进了水的渗透,制备出高通量复合纳滤膜。然而,界面聚合法制备复合纳滤膜也存在一些缺点,如分步制备和优化效率较低、能耗大,导致生产时间和制备成本增加,且基膜和分离层之间仅存在物理相互作用,结合牢度低,难以适应复杂环境体系的长期稳定运行。因此,改进复合纳滤膜的制备工艺、简化膜的制备方法同时解决复合纳滤膜稳定性差的问题具有实际研究意义。

技术实现要素:

4.针对现有技术的不足,本发明的一个目的是提供一种复合纳滤膜的制备方法。

5.本发明的另一目的是提供一种上述方法制备的复合纳滤膜。

6.为此,本发明的技术方案如下:

7.一种复合纳滤膜的制备方法,包括以下步骤:

8.s1,铸膜液的配制:将聚氯乙烯树脂、添加剂溶解于有机溶剂中,50

‑

70℃条件下充分搅拌形成均一透明的铸膜液,然后将胺化剂加入到所述铸膜液中,在50

‑

70℃条件下充分搅拌2

‑

7h、真空脱泡1h,得到混合均匀的胺基化改性聚氯乙烯铸膜液,其中:

9.所述添加剂为聚乙烯吡咯烷酮、聚乙二醇、聚乙烯醇、聚丙三醇、普朗尼克(pluronic

‑

f127)和聚氧乙烯中的至少一种;

10.所述有机溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡咯烷酮、二甲基亚砜和四氢呋喃中的至少一种;

11.所述胺化剂为乙二胺、丙二胺、丁二胺、戊二胺、己二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、哌嗪、邻苯二胺、间苯二胺和对苯二胺中的至少一种;

12.s2,复合纳滤膜的制备:将无纺布在玻璃板上平铺固定,将步骤s1得到的胺基化改性聚氯乙烯铸膜液通过自动刮膜机在固定有无纺布的玻璃板上均匀刮制成平板状,然后将其浸入凝固浴一定时间,取出,用滤纸吸干表面残余的水分后,再浸入浓度为0.02

‑

1w/v%的多元酰氯单体的有机溶液(即100ml总溶液中含0.02

‑

1g多元酰氯单体,以下同)中一定时间,取出;再将得到的初生复合纳滤膜进行后处理,完善界面聚合反应,得到复合纳滤膜,其中:

13.所述多元酰氯单体的有机溶液是一种或多种多元酰氯单体溶解于有机烷烃溶剂中形成的溶液;

14.所述多元酰氯单体为邻苯二甲酰氯、间苯二甲酰氯、对苯二甲酰氯、己二酰氯、壬二酰氯、均苯三甲酰氯和均苯四甲酰氯中的至少一种;

15.所述有机烷烃溶剂为正己烷、环己烷、正庚烷、正癸烷和异构烷烃中的至少一种。

16.优选的是,步骤s1中,所述铸膜液的质量分数组成为:8

‑

18%的聚氯乙烯树脂、0

‑

10%的添加剂和72

‑

92%的有机溶剂,所述胺化剂的用量为所述聚氯乙烯树脂质量的8

‑

100%。

17.优选的是,步骤s2中,所述刮膜温度为20

‑

70℃。

18.优选的是,步骤s2中,所用刮刀厚度为20

‑

250μm。

19.优选的是,步骤s2中,所述凝固浴为水,凝固浴的温度为20

‑

70℃。

20.优选的是,步骤s2中,浸入凝固浴的时间为5s

‑

1200s。

21.优选的是,步骤s2中,浸入多元酰氯单体的有机溶液中的时间为10

‑

600s。

22.优选的是,步骤s2中,所述后处理的方法为空气浴热处理、水浴热处理中的至少一种。

23.优选的是,步骤s2中,所述后处理的温度为20

‑

70℃,后处理时间为0

‑

30min。

24.一种由上述方法制备的复合纳滤膜,由基膜支撑层和聚酰胺分离层组成,基膜支撑层的改性和分离层的界面聚合过程同时完成;所述基膜支撑层与聚酰胺分离层之间以共价键作用结合,所述分离层由胺化剂和多元酰氯单体经界面聚合反应形成。

25.本发明的制备方法改进了传统的界面聚合方法,提高了复合纳滤膜的制备效率;同时通过调控聚氯乙烯树脂与胺化剂的质量比以及胺基化反应条件来控制铸膜液凝胶化程度以及聚氯乙烯胺基化程度,从而精准控制界面结合牢固度,构建了支撑层和分离层之间的共价键连接。

26.与现有技术相比,本发明具有以下有益效果:

27.(1)本发明选取价格低廉的聚氯乙烯为基膜原材料,利用聚氯乙烯分子链中存在活性改性位点c

‑

cl键,对其进行原位胺基化改性,形成可参与界面聚合的胺基可反应位点,通过调控聚氯乙烯树脂与胺化剂的质量比、胺基化反应条件、铸膜液浸入凝固浴的时间以及界面聚合的条件,同时完成了基膜支撑层的改性和分离层的界面聚合过程。

28.(2)本发明改进了传统界面聚合方法,解决了复合纳滤膜制备步骤繁琐的问题,提

高了制备效率、降低了能耗且制备成本低,便于工业化生产。

29.(3)在原位胺基化改性聚氯乙烯铸膜液的配制过程中,铸膜液会出现凝胶化现象,本发明通过调控聚氯乙烯树脂与胺化剂的质量比以及胺基化反应条件,能够精准控制铸膜液的凝胶化程度以及聚氯乙烯胺基化程度,而凝胶化程度及胺基化程度分别决定了成膜的难易程度以及界面结合度,由此可实现对界面结合牢固度的精准控制。

30.(4)本发明通过对聚氯乙烯的原位胺基化改性,构建了支撑层和分离层之间的共价键连接,克服了传统复合纳滤膜因两层之间仅依靠物理作用连接,分离层易脱落问题,赋予了该复合纳滤膜较强的界面结合力,使之适用于恶劣环境下的长期稳定运行。

附图说明

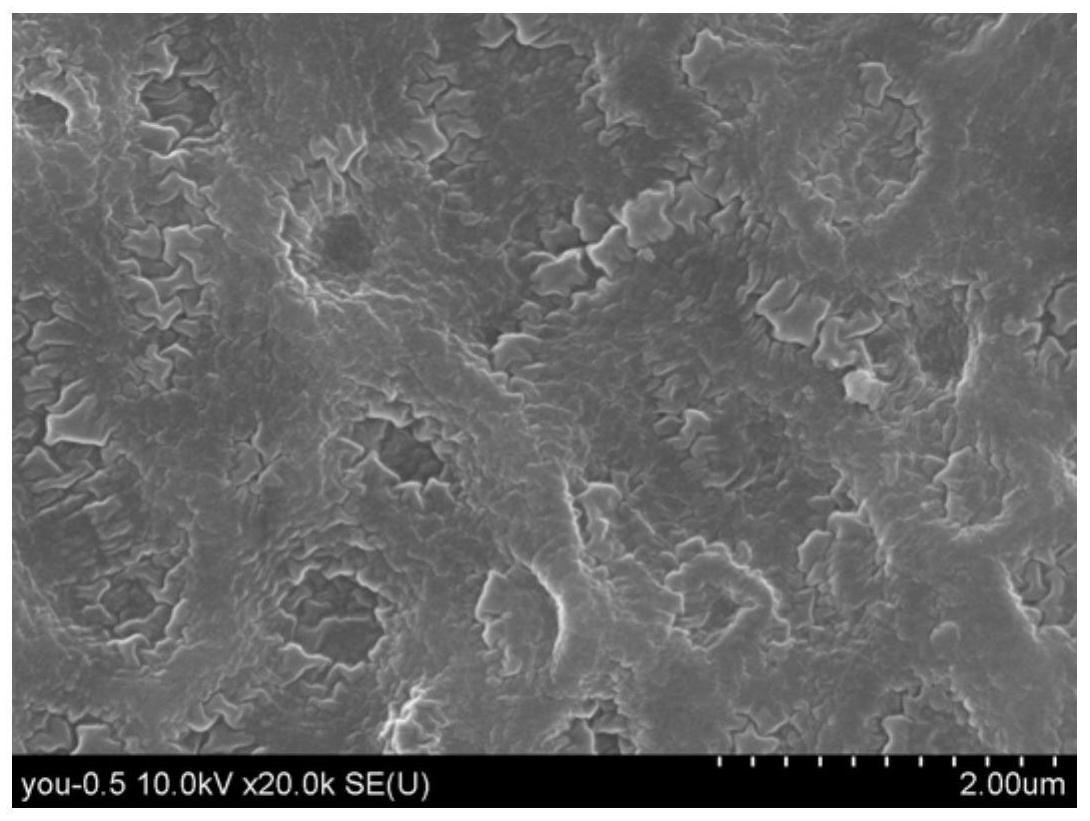

31.图1为实施例1制得的复合纳滤膜的表面扫描电镜图;

32.图2为实施例2制得的复合纳滤膜的表面扫描电镜图;

33.图3为实施例4制得的复合纳滤膜的表面扫描电镜图。

具体实施方式

34.以下结合实施例对本发明的技术方案进行详细说明。

35.实施例1

36.(1)铸膜液的配制:按照质量分数计,14%的聚氯乙烯树脂溶于86%的n,n

‑

二甲基乙酰胺中,70℃下搅拌溶解,形成均一透明的聚氯乙烯铸膜液;将质量为所述聚氯乙烯树脂质量60%的三乙烯四胺加入上述铸膜液体系中,在70℃下搅拌5h、真空脱泡1h,得到胺基化改性聚氯乙烯铸膜液。

37.(2)复合纳滤膜的制备:将聚酯无纺布在玻璃板上平铺固定,将步骤(1)制备的胺基化改性聚氯乙烯铸膜液倾倒在无纺布上,室温下,经自动刮膜机均匀刮制成平板状,然后将其浸入水凝固浴中10s,取出,用滤纸吸干表面残余的水分后,再浸入浓度为0.3w/v%的均苯三甲酰氯正己烷溶液中5min,取出;最后将其在60℃空气浴中热处理8min,即得复合纳滤膜。

38.图1为本实施例制得的复合纳滤膜表面扫描电镜图,由图可知,复合纳滤膜表面形成了聚酰胺层,呈现“脊

‑

谷”结构并不规则分布有明显突起的较大结节以及较深的凹坑结构;经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为61.30%,渗透通量为3.96l

·

m

‑2·

h

‑1。

39.实施例2

40.与实施例1的区别在于:步骤(2)中浸入凝固浴的时间变为60s。

41.其他所有步骤与实施例1相同。

42.图2为本实施例制得的复合纳滤膜表面扫描电镜图,由图可知,膜表面形成了聚酰胺层,整体呈现条纹状结构,条纹状凸起处及平坦处都分布有脊

‑

谷结构且结节小而密集;经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为89.42%,渗透通量为3.54l

·

m

‑2·

h

‑1。

43.实施例3

44.与实施例1的区别在于:步骤(1)中三乙烯四胺的含量变为聚氯乙烯树脂质量的

20%;步骤(2)中浸入凝固浴的时间变为60s。

45.其他所有步骤与实施例1相同。

46.经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为60.38%,渗透通量为5.24l

·

m

‑2·

h

‑1。

47.实施例4

48.与实施例1的区别在于:步骤(2)中浸入凝固浴的时间变为60s,60℃空气浴中热处理的时间变为4min。

49.其他所有步骤与实施例1相同。

50.图3为本实施例制得的复合纳滤膜表面扫描电镜图,由图可知,膜表面形成了较为平坦的聚酰胺层,分布有较浅的凹坑;经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为91.50%,渗透通量为6.37l

·

m

‑2·

h

‑1,连续运行24h其截留率保持稳定。

51.实施例5

52.(1)铸膜液的配制:按照质量分数计,14%的聚氯乙烯树脂、5%的聚乙二醇(分子量6000)溶于81%的n,n

‑

二甲基乙酰胺中,70℃下搅拌溶解,形成均一透明的聚氯乙烯铸膜液;将质量为所述聚氯乙烯树脂质量60%的乙二胺加入上述铸膜液体系中,在70℃下搅拌3h、真空脱泡1h,得到胺基化改性聚氯乙烯铸膜液。

53.(2)复合纳滤膜的制备:将聚酯无纺布在玻璃板上平铺固定,将步骤(1)制备的胺基化改性聚氯乙烯铸膜液倾倒在无纺布上,室温下,经自动刮膜机均匀刮制成平板状,然后将其浸入水凝固浴中60s,取出,用滤纸吸干表面残余的水分后,再浸入浓度为0.1w/v%的均苯三甲酰氯正己烷溶液中1min,取出;最后将其在40℃空气浴中热处理4min,即得复合纳滤膜。

54.经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为88.39%,渗透通量为14.72l

·

m

‑2·

h

‑1。

55.实施例6

56.(1)铸膜液的配制:按照质量分数计,10%的聚氯乙烯树脂、5%的聚乙二醇(分子量6000)溶于85%的n,n

‑

二甲基乙酰胺中,70℃下搅拌溶解,形成均一透明的聚氯乙烯铸膜液;将质量为所述聚氯乙烯树脂质量60%的三乙烯四胺加入上述铸膜液体系中,在70℃下搅拌5h、真空脱泡1h,得到胺基化改性聚氯乙烯铸膜液。

57.(2)复合纳滤膜的制备:将聚酯无纺布在玻璃板上平铺固定,将步骤(1)制备的胺基化改性聚氯乙烯铸膜液倾倒在无纺布上,室温下,经自动刮膜机均匀刮制成平板状,然后将其浸入水凝固浴中60s,取出,用滤纸吸干表面残余的水分后,再浸入浓度为0.1w/v%的均苯三甲酰氯正己烷溶液中5min,取出;最后将其在60℃去离子水中热处理4min,即得复合纳滤膜。

58.经测定,本实施例制得的复合纳滤膜,在0.6mpa,25℃的测试条件下,对2g/l的硫酸钠(na2so4)水溶液的截留率为81.95%,渗透通量为16.93l

·

m

‑2·

h

‑1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1