一种反渗透膜的硫垢清洗剂及其制备方法与流程

1.本发明涉及膜清洗领域,具体而言,涉及一种反渗透膜的硫垢清洗剂及其制备方法。

背景技术:

2.反渗透是以压力差为推动力,从溶液中分离出溶剂的膜分离操作,其具有低能耗、高效率等优点。目前,反渗透已在海水淡化、工业废水处理及垃圾渗滤液处理中有着极为广泛的应用。

3.随着工业生产的不断进行,膜表面被污染也无法避免。除常规的无机污染、有机污染及微生物污染外,当进水中硫化物含量较高时,硫化物会被氧化成硫单质,硫单质不断在膜上累积形成致密的污染层,从而形成硫单质污染,即硫垢,硫垢使得膜通量大幅降低,严重影响生产效率。且由于硫单质性质稳定,清洗极为困难,常规酸碱清洗效果较差,通量无法恢复,从而影响膜的使用寿命及生产的效率。因此,对反渗透膜硫垢的去除成了亟需解决的问题。

4.公开号为cn 108939926 a的专利公开了一种膜清洗剂,用来去除含硫的有机无机复合污染物,其中主要是依靠醇胺等有机溶剂来溶解硫单质。然而,硫单质在醇胺中溶解缓慢,完全溶解需要较长时间,实际使用中无法达到理想的清洗效果。

5.鉴于此,本技术发明人发明了一种反渗透膜硫垢的高效清洗剂及其制备方法。

技术实现要素:

6.本发明的目的在于提供一种高效且安全的反渗透膜的硫垢清洗剂及其制备方法。

7.为实现上述目的,本发明采用以下技术方案:一种反渗透膜的硫垢清洗剂及其制备方法,各组分按质量百分比计包括:主溶剂,占比为5%

‑

10%,所述主溶剂为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种或几种,助溶剂,占比为1%

‑

5%,催化剂ⅰ,占比为2%

‑

4%,催化剂ⅱ,占比为1%

‑

3%,所述催化剂ⅱ为相转移催化剂,螯合剂,占比为1%

‑

5%,表面活性剂,占比为2%

‑

5%,余量为水。

8.进一步地,所述助溶剂为甲醇、乙醇、乙二醇、异丙醇中的一种或几种。

9.进一步地,所述催化剂ⅰ为喹啉或异喹啉。

10.进一步地,所述相转移催化剂为18

‑

冠

‑

6或15

‑

冠

‑

5。

11.进一步地,所述螯合剂为乙二胺四乙酸或二乙撑三胺五乙酸。

12.进一步地,所述表面活性剂为十二烷基苯磺酸钠或吐温80。

13.上述反渗透膜的硫垢清洗剂的制备方法,包括以下步骤:s1:按比例备好以下物料:主溶剂、助溶剂、催化剂ⅰ、催化剂ⅱ、螯合剂、表面活性剂及水;s2:将螯合剂及表面活性剂依次加入水中并搅拌,直至物料完全溶解;s3:将主溶剂、助溶剂、催化剂ⅰ、催化剂ⅱ依次加入步骤s2获得的溶液中,并搅拌均匀,即完成清洗剂的制备。

14.进一步地,步骤s2中的搅拌速度为80r/min,搅拌时间为1h。

15.进一步地,步骤s3中的搅拌速度为40r/min,搅拌时间为0.5h。

16.采用上述技术方案后,本发明具有如下优点:本发明反渗透膜的硫垢清洗剂可有效去除膜表面上的硫污染、硫单质与无机金属和有机污染物所形成的复合污染,从而有效恢复膜通量,同时不会损坏膜片,还可提高其抗污染能力。

附图说明

17.图1为本发明清洗效果验证实验中污染膜片清洗前的sem图像;图2为本发明清洗效果验证实验中利用本发明清洗剂清洗膜片前后对照图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.在本发明中需要说明的是,术语“上”“下”“左”“右”“竖直”“水平”“内”“外”等均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示本发明的装置或元件必须具有特定的方位,因此不能理解为对本发明的限制。

20.本发明公开了一种反渗透膜的硫垢清洗剂,包括主溶剂、助溶剂、催化剂ⅰ、催化剂ⅱ、螯合剂、表面活性剂及水,各组分按质量百分比计为:所述主溶剂占比为5%

‑

10%,所述主溶剂为二乙烯三胺(deta)、三乙烯四胺(teta)、四乙烯五胺(tepa)中的一种或几种。所述主溶剂通过物理溶解的方式溶解膜表面的硫单质,二乙烯三胺(deta)、三乙烯四胺(teta)及四乙烯五胺(tepa)均低毒且无刺激性气味,对人体及环境的危害小。此外,主溶剂的水溶液呈碱性,还可用作金属螯合剂和去垢剂,能够去除膜表面的无机金属污染及有机污染。

21.所述助溶剂占比为1%

‑

5%,所述助溶剂为小分子醇,具体的,所述助溶剂为甲醇、乙醇、乙二醇、异丙醇中的一种或几种。小分子醇是具有良好的增溶效果,其对膜表面硫单质的溶解起到辅助作用,且小分子醇对一些有机污染物也有较好的溶解能力。此外,醇类中含有较多的羟基(

‑

oh),能够增加膜的亲水性,从而可提高膜通量及膜的抗污染能力。

22.所述催化剂ⅰ占比为2%

‑

4%,所述催化剂ⅰ为喹啉或异喹啉。所述催化剂具有大π键结构,可与s8(硫单质)分子相互作用,促使硫单质被主溶剂所溶解,从而提高清洗效率。

23.所述催化剂ⅱ占比为1%

‑

3%,所述催化剂ⅱ为相转移催化剂,具体的,所述相转移催化剂为18

‑

冠

‑

6(18

‑

冠醚

‑

6)或15

‑

冠

‑

5(15

‑

冠醚

‑

5)。相转移催化剂可以帮助反应物从一

相转移到能够发生反应的另一相当中,从而加快异相系统反应速率。由于固相硫单质性质稳定,通常在溶剂中溶解速率较慢,通过加入相转移催化剂可有效加速硫单质的溶解。以相转移催化剂a为例,相转移催化剂a的催化过程如下:相转移催化剂a首先与硫单质结合,生成a

‑

s8分子,由于相转移催化剂与有机溶剂有着很好的相容性,生成的a

‑

s8分子会转移至主溶剂中进行反应,进而使得硫单质被主溶剂所溶解。整个反应过程中,相转移催化剂相当于载体,将硫单质载入到主溶剂中溶解,从而有效提升了硫单质的溶解效果及清洗效率。

24.所述螯合剂占比为1%

‑

5%,所述螯合剂为乙二胺四乙酸(edta)或二乙撑三胺五乙酸(dtpa)。所述乙二胺四乙酸和二乙撑三胺五乙酸均价格低廉,且具有很强的螯合能力,能够与钙离子(ca

2+

)、镁离子(mg

2+

)、铁离子(fe

2+

)、锰离子(mn

2+

)等金属离子结合形成极为稳定的螯合物,可以有效去除膜上的无机金属污染物。

25.所述表面活性剂占比为2%

‑

5%,所述表面活性剂为十二烷基苯磺酸钠或吐温80。表面活性剂的加入能够有效提高清洗剂的去污及乳化能力,使得污染物更容易从膜片上被剥离脱落,并进一步被清洗剂所溶解,从而有效提高清洗效率。

26.除上述各组分所占比例外,所述清洗剂余量为水。

27.本发明还公开了上述反渗透膜的硫垢清洗剂的制备方法,包括以下步骤:s1:按比例备好以下物料:主溶剂、助溶剂、催化剂ⅰ、催化剂ⅱ、螯合剂、表面活性剂及水;s2:将螯合剂及表面活性剂依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将主溶剂、助溶剂、催化剂ⅰ、催化剂ⅱ依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

28.下面将通过实施例对本发明的具体实施方式做进一步的解释说明,但不表示将本发明的保护范围限制在实施例所述范围内。

29.实施例1s1:备好以下物料:占比6%的二乙烯三胺、占比2%的甲醇、占比3%的喹啉、占比1%的18

‑

冠

‑

6、占比2%的乙二胺四乙酸、占比4%的十二烷基苯磺酸钠和占比82%的水;s2:将乙二胺四乙酸及十二烷基苯磺酸钠依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将二乙烯三胺、甲醇、喹啉、18

‑

冠

‑

6依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

30.实施例2s1:备好以下物料:占比8%的三乙烯四胺、占比4%的乙二醇、占比2%的喹啉、占比2%的18

‑

冠

‑

6、占比4%的二乙撑三胺五乙酸、占比3%的吐温

‑

80和占比77%的水;s2:将二乙撑三胺五乙酸及吐温

‑

80依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将三乙烯四胺、乙二醇、喹啉、18

‑

冠

‑

6依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

31.实施例3s1:备好以下物料:占比8%的四乙烯五胺、占比5%的乙二醇、占比4%的异喹啉、占比

3%的15

‑

冠

‑

5、占比3%的二乙撑三胺五乙酸、占比5%的吐温

‑

80和占比72%的水;s2:将二乙撑三胺五乙酸及吐温

‑

80依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将四乙烯五胺、乙二醇、异喹啉、15

‑

冠

‑

5依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

32.实施例4s1:备好以下物料:占比8%的三乙烯四五胺、占比5%的异丙醇、占比3%的异喹啉、占比2%的18

‑

冠

‑

6、占比4%的乙二胺四乙酸、占比4%的十二烷基苯磺酸钠和占比74%的水;s2:将乙二胺四乙酸及十二烷基苯磺酸钠依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将三乙烯四五胺、异丙醇、异喹啉、18

‑

冠

‑

6依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

33.实施例5s1:备好以下物料:占比8%的二乙烯三胺、占比3%的乙二醇、占比4%的喹啉、占比1%的18

‑

冠

‑

6、占比5%的二乙撑三胺五乙酸、占比3%的吐温

‑

80和占比76%的水;s2:将二乙撑三胺五乙酸及吐温

‑

80依次加入水中并搅拌,以速度80r/min搅拌1h(小时),直至物料完全溶解;s3:将二乙烯三胺、乙二醇、喹啉、18

‑

冠

‑

6依次加入步骤s2获得的溶液中,以速度40r/min搅拌0.5h(小时),并搅拌均匀,即完成清洗剂的制备。

34.溶解硫单质效果验证:将干净的三口瓶置于集热式磁力搅拌器当中,连接好冷凝管和温度计,量取按上述实施例制备的50ml清洗剂并倒入三口瓶中,塞上胶塞,设置加热温度为40℃。用天平准确称取20g硫单质,当三口瓶内液体达到40℃时,将硫单质倒入,在恒温下进行搅拌溶解,搅拌转速为500r/min,30min后将三口瓶内的混合物倒入漏斗进行过滤,过滤彻底后将滤饼放入真空干燥箱内进行烘干,取出冷却,称量,计算出溶解率。其中,溶解率的计算公式如下:其中,m0为溶解实验所加入的样品总质量,m1为过滤干燥后不溶物加滤纸的总质量,m2为滤纸恒重质量。

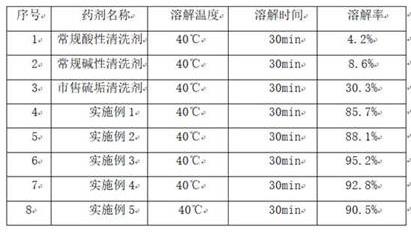

35.不同清洗剂清洁硫单质效果如表1所示。

36.表1不同清洗剂对硫单质溶解率

由上表可知,相比于常规酸碱清洗剂及市售硫垢清洗剂,本发明清洗剂对硫单质溶解效果更好,相同实验条件下溶解率是市售硫垢清洗剂的2.5倍以上,可大大提高现场膜片的清洗效率。

37.清洗效果验证:本实验所用污染膜片来自某垃圾渗滤液处理现场所用的dtro(碟管式反渗透)膜柱,垃圾渗滤液的水质如表2所示,该现场进水硫化物含量高达50mg/l,所用dtro膜柱硫污染严重,现场回收率低。

38.表2某垃圾渗滤液处理现场进水水质本实验采用离线清洗的方法,使用常规酸性清洗剂、常规碱性清洗剂、市售硫垢清洗剂、按实施例3配置清洗剂分别对四支污染膜柱进行清洗,清洗前后对清水通量和脱盐率进行测试。测试条件如表3所示:表3清水通量及脱盐率测试条件离线清洗的过程如下:1、水洗:开启输料泵及高压泵,自来水高流速循环清洗约10min,操作压力20bar;2、清洗剂清洗:开启输料泵,低流速泵入清洗剂,循环10min,之后开启高压泵,高流速循环清洗至原水升温至40℃,约40min,最后关闭高压泵,低流速浸泡5h,温度40℃

±

1;3、水洗:自来水冲洗,浓水外排,直至浓水ph为中性停止冲洗。

39.污染膜片清洗前的sem(扫描电子显微镜)图像如图1所示,利用实施例3配置所得清洗剂清洗膜片前后对照如图2所示,图2中,左侧为清洗前膜片,右侧为清洗后膜片,清洗前后膜的清水通量和脱盐率如表4所示,通过能谱图分析清洗前后膜片一些成分对比如表5所示。

40.表4清洗前后清水通量和脱盐率

表5清洗前后膜片成分对比结合图1、图2及表4、表5可知,膜片经本发明清洗剂清洗后,膜片表面干净亮洁,其表面硫元素明显减少,与常规酸性清洗剂、常规碱性清洗剂、市售硫垢清洗剂相比,清水通量提升效果更显著,清水通量从7.1lmh(每小时每平方米所通过的液体的升数(l/(m2﹒h))提升至32.7lmh,并且清洗前后膜脱盐率不变,脱盐率不变说明用本发明清洗剂不会损坏膜片,具有高效、安全的特点。而市售硫垢清洗剂虽然能够在一定程度上恢复清水通量,但清洗后膜脱盐率也有所下降,破坏了膜分离层,影响后续使用。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1