一种用于光热催化净化VOCs的Co-MOF衍生物光热催化剂及制备方法与应用

一种用于光热催化净化vocs的co

‑

mof衍生物光热催化剂及制备方法与应用

技术领域

1.本发明属于环境功能材料技术领域,具体涉及一种用于光热催化净化vocs的co

‑

mof衍生物光热催化剂及制备方法与应用。

背景技术:

2.挥发性有机化合物(vocs)是导致大气污染的重要前驱物,能参与大气光化学反应,导致大气环境中臭氧、光化学烟雾、二次气溶胶的形成,严重危害人类健康和社会的可持续发展,因此受到了广泛关注。目前,传统的热催化虽然去除vocs效率高,但是其主要依靠电能来提供工作温度,能耗巨大。光催化技术是一种利用清洁太阳能驱动降解污染物的技术,但其光能利用率较低,氧化不彻底,这极大的限制其广泛的实际应用。因此,亟须开发一种将热催化的高降解效率和光催化的低能耗完美结合的绿色技术,来实现绿色低能耗的vocs 治理。

3.近年来,新兴的光热催化氧化是一种利用太阳能的存储转化驱动催化反应来高效净化vocs的技术。它不再受光谱范围的限制,可有效利用全光谱能量,特别对红外光的利用,同时无需二次能源投入即可以获得与热催化相当的高效耐用的催化性能。但是,目前大多数光热催化剂太阳光吸收光谱窄、光热转换效率低,其催化效率与传统的热催化和光催技术相比较仍不理想。因此,开发高活性及高全光谱光吸收能力的光热催化剂,提高光热转换效率,实现vocs高效降解成为挑战。此外,由于贵金属基催化剂的高成本,人们越来越关注具有成本效益的过渡金属催化剂。过渡金属具有强烈的局域表面等离子体共振(lspr)效应,可在太阳光辐照下驱动氧化还原反应。而以 mofs(金属有机骨架)为前驱体获得的碳基mofs衍生物多孔材料不仅具有高的气体吸附能力,还具有全光谱吸光能力及增强的化学稳定性而受到关注。

4.鉴于此,本发明首先通过将以吡啶

‑

3,5

‑

二羧酸、硝酸钴和氢氧化钠为原料,通过室温搅拌自组装法制备co

‑

mofs;然后再将co

‑

mofs 在n2惰性气氛下热解得到co、coo

x

、n掺杂的c组成的复合材料(命名为co/coo

x

/nc)。这种co/coo

x

/nc材料具有独特的混合界面结构,使等离子体金属co、coo

x

与n原子掺杂的c之间具有强的相互作用,可使其吸光范围拓展到红外区域,因此可有效解决光热催化的目前光热催化剂太阳光吸收光谱窄、光热转换效率低等关键难题。于此同时该材料高分散的co

‑

n

‑

c位点,易于将vocs分子吸附富集到材料的活性位点,实现高效的吸附

‑

催化一体化。本发明为高效太阳能驱动环境净化催化剂的制备和大气污染控制等领域提供了新的思路。

技术实现要素:

5.本发明的目的在于克服光热催化剂太阳光吸收光谱窄、光热转换效率低等问题,提供一种光吸收能力、高活性及结构可控的 co/coo

x

/nc光热催化剂的制备方法和应用。所制得的光热催化剂较原始的co

‑

mofs的太阳光吸收能力、光热转换效率、催化活性、催化稳

定性等性能显著提高。

6.本发明的目的通过以下技术方案来实现:

7.一种用于光热催化净化vocs的co

‑

mof衍生物光热催化剂的制备方法,其特征在于,将吡啶

‑

3,5

‑

二羧酸、硝酸钴和氢氧化钠放置在有机溶剂中通过室温搅拌、离心洗涤、真空干燥及管式炉中煅烧的方法制备得到co/coo

x

/nc光热催化剂;所述光热催化剂具有独特的混合界面结构,在太阳光的照射下,等离子体金属co、coo

x

与n原子掺杂的c存在很强的相互作用,可高效吸收全光谱能量并转化成热能,从而诱发光热催化净化vocs的反应及提高反应速率和催化性能。

8.具体制备方法包括以下步骤:

9.(1)co

‑

mof的制备:

10.将45~55ml水与45~55ml有机溶液混合,得到溶液a,室温搅拌5~10min,再将6.5~7.5g硝酸钴加至溶液a,混合搅拌至硝酸钴溶解,得到溶液b;随后,将145~155ml水与145~155ml有机溶液混合,得到溶液c,室温搅拌5~10min,再将0.7~1.7g氢氧化钠加至溶液c,混合搅拌至氢氧化钠溶解,得到溶液d,再将1.9~ 2.9g吡啶

‑

3,5

‑

二羧酸加至溶液d,后超声混合均匀得到溶液e;将溶液b转移至溶液e中,室温搅拌10

‑

14h,得到溶液f,过滤得到粉红色的沉淀物,再将沉淀物用去离子水和乙醇离心洗涤,干燥后得到 co

‑

mof;

11.(2)co/coo

x

/nc的制备:

12.将步骤(1)制备的co

‑

mof于烘箱中干燥,然后将的co

‑

mof 放置于管式炉于惰性氛围下以恒定升温速率至400~600℃煅烧3~6h,自然降温到室温,得到co/coo

x

/nc光热催化材料。

13.进一步地,步骤(1)中,所述有机溶剂为乙腈;

14.进一步地,步骤(1)中,所述室温搅拌温度为25~35℃;所述搅拌速率为50~100r/min;所述超声时间为0.5~1h,所述超声温度为 25~35℃;所述超声频率为35~40khz,所述超声功率520~560w;所述产物离心速率为3500~4500rpm;所述干燥温度为60~80℃,所述干燥时间为4~6h;

15.进一步地,步骤(2)中,所述惰性氛围为氮气,所述升温速率为0.5~1.5℃/min,所述降温速率为1~10℃/min。

16.一种用于光热催化净化vocs的co

‑

mof衍生物光热催化剂应用于挥发性有机物降解领域。co/coo

x

/nc光热催化剂是在全光谱下稳定降解挥发性有机物,无需消耗电能等二次能源供热。

17.本发明所制备的材料与现有材料存在本质上的区别,本发明通过室温搅拌法制得co

‑

mofs,然后在惰性氛围下于管式炉中煅烧得到高太阳光吸收能力的co/coo

x

/nc光热催化剂。这种光热催化剂具有独特的混合界面结构,在太阳光的照射下,等离子体金属co、coo

x

与n原子掺杂的c存在很强的相互作用,可拓宽材料的光吸收范围,提高光热转换效率,同时co

‑

n

‑

c作为vocs的光热催化氧化反应的靶向活性位点,实现高效、高稳定性的催化性能。

18.因此与现有技术相比,本发明的优势在于:

19.本发明的co/coo

x

/nc制备方法具有操作简便、工艺简单和重复性好等优点。此外,所制备的材料高分散的co

‑

n

‑

c位点,易于将 vocs分子吸附富集到材料的活性位点,同时等

离子体金属co、coo

x

与n原子掺杂的c的混合界面,增加太阳光的吸收,提高光热转换效率,使得co/coo

x

/nc杂化材料在完全依靠太阳能的光热催化降解 vocs的反应中实现高效、长时间稳定性的催化性能。

附图说明

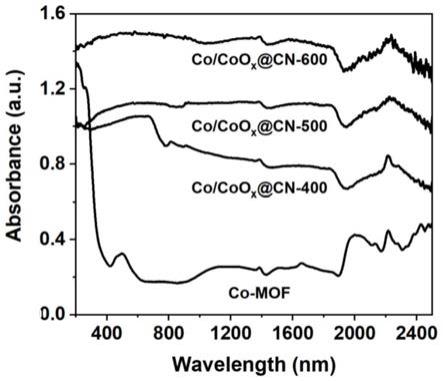

20.图1为本发明实施例1,2,3所制光热催化剂的紫外

‑

可见

‑

红外吸收光谱;

21.图2为本1,2,3所制备光热催化剂在300mw/cm2全光谱氙灯光源照射下,材料热效应图;

22.图3为本发明实施例1,2,3所制备光热催化剂在300mw/cm2全光谱氙灯光源照射下,催化剂对甲醇光热催化氧化的活性对比图。

23.图4为本发明实施例2所制备光热催化剂在300mw/cm2全光谱氙灯光源照射50h的条件下,催化剂对甲醇光热催化氧化的稳定性图。

具体实施方式

24.下面结合具体实施例对本发明作进一步地具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

25.本发明具体制备方法包括以下步骤:

26.(1)co

‑

mof的制备:

27.将45~55ml水与45~55ml有机溶液混合,得到溶液a,室温搅拌5~10min,再将6.5~7.5g硝酸钴加至溶液a,混合搅拌至硝酸钴溶解,得到溶液b;随后,将145~155ml水与145~155ml有机溶液混合,得到溶液c,室温搅拌5~10min,再将0.7~1.7g氢氧化钠加至溶液c,混合搅拌至氢氧化钠溶解,得到溶液d,再将1.9~ 2.9g吡啶

‑

3,5

‑

二羧酸加至溶液d,后超声混合均匀得到溶液e;将溶液b转移至溶液e中,室温搅拌10

‑

14h,得到溶液f,过滤得到粉红色的沉淀物,再将沉淀物用去离子水和乙醇离心洗涤,干燥后得到 co

‑

mof;

28.(2)co/coo

x

/nc的制备:

29.将步骤(1)制备的co

‑

mof于烘箱中干燥,然后将的co

‑

mof 放置于管式炉于惰性氛围下以恒定升温速率至400~600℃煅烧3~6h,自然降温到室温,得到co/coo

x

/nc光热催化材料。

30.步骤(1)中,所述有机溶剂为乙腈。

31.步骤(1)中,所述室温搅拌温度为25~35℃;所述搅拌速率为 50~100r/min;所述超声时间为0.5~1h,所述超声温度为25~35℃;所述超声频率为35~40khz,所述超声功率520~560w;所述产物离心速率为3500~4500rpm;所述干燥温度为60~80℃,所述干燥时间为4~6h。

32.进一步地,步骤(2)中,所述惰性氛围为氮气,所述升温速率为0.5~1.5℃/min,所述降温速率为1~10℃/min。

33.实施例1

34.co

‑

mof的制备:将50ml水与50ml乙腈混合,得到溶液a,室温搅拌5~10min,再将7g硝酸钴加至溶液a,混合搅拌至硝酸钴溶解,得到溶液b;随后,将150ml水与150ml有乙腈混合,得到溶液c,室温搅拌5min,再将1.2g氢氧化钠加至溶液c,混合搅拌至氢氧化钠溶解,得

到溶液d,再将2.4g吡啶

‑

3,5

‑

二羧酸加至溶液d,后超声混合均匀得到溶液e;将溶液b转移至溶液e中,室温搅拌 12h,得到溶液f,过滤得到粉红色的沉淀物,再将沉淀物用去离子水和乙醇离心洗涤,干燥后得到co

‑

mof。

35.co/coo

x

/nc

‑

400的制备:将制备的co

‑

mof于烘箱中干燥,然后将 1.2g的co

‑

mof放置于管式炉于n2氛围下以1℃/min的升温速率至 400℃煅烧4h,自然降温到室温,得到co/coo

x

/nc

‑

400光热催化材料。

36.实施例2

37.co

‑

mof的制备:将50ml水与50ml乙腈混合,得到溶液a,室温搅拌5~10min,再将7g硝酸钴加至溶液a,混合搅拌至硝酸钴溶解,得到溶液b;随后,将150ml水与150ml有乙腈混合,得到溶液c,室温搅拌5min,再将1.2g氢氧化钠加至溶液c,混合搅拌至氢氧化钠溶解,得到溶液d,再将2.4g吡啶

‑

3,5

‑

二羧酸加至溶液d,后超声混合均匀得到溶液e;将溶液b转移至溶液e中,室温搅拌 12h,得到溶液f,过滤得到粉红色的沉淀物,再将沉淀物用去离子水和乙醇离心洗涤,干燥后得到co

‑

mof。

38.co/coo

x

/nc

‑

500的制备:将制备的co

‑

mof于烘箱中干燥,然后将1.2g的co

‑

mof放置于管式炉于n2氛围下以1℃/min的升温速率至 500℃煅烧4h,自然降温到室温,得到co/coo

x

/nc

‑

500光热催化材料。

39.实施例3

40.co

‑

mof的制备:将50ml水与50ml乙腈混合,得到溶液a,室温搅拌5~10min,再将7g硝酸钴加至溶液a,混合搅拌至硝酸钴溶解,得到溶液b;随后,将150ml水与150ml有乙腈混合,得到溶液c,室温搅拌5min,再将1.2g氢氧化钠加至溶液c,混合搅拌至氢氧化钠溶解,得到溶液d,再将2.4g吡啶

‑

3,5

‑

二羧酸加至溶液d,后超声混合均匀得到溶液e;将溶液b转移至溶液e中,室温搅拌 12h,得到溶液f,过滤得到粉红色的沉淀物,再将沉淀物用去离子水和乙醇离心洗涤,干燥后得到co

‑

mof。

41.co/coo

x

/nc

‑

600的制备:将制备的co

‑

mof于烘箱中干燥,然后将 1.2g的co

‑

mof放置于管式炉于n2氛围下以1℃/min的升温速率至 600℃煅烧4h,自然降温到室温,得到co/coo

x

/nc

‑

600光热催化材料。

42.实施例4

43.材料表征分析:从图1中可观察到本发明co

‑

mof衍生的 co/coo

x

/nc

‑

400,co/coo

x

/nc

‑

500和co/coo

x

/nc

‑

600对紫外光、可见光和红外辐射都有很强的吸收,且co/coo

x

/nc的吸收明显大于co

‑

mof。随着,煅烧温度的升高co/coo

x

/nc的太阳光吸收能力逐渐增大。表明本发明co/coo

x

/nc具有高全光谱光吸收能力。

44.光热催化氧化活性评价:采用甲醇作为探针分子,探究催化剂的光热催化活性。光热催化氧化甲醇降解反应在自制固定床反应器上进行,反应所用光源为北京泊菲莱科技有限公司pls

‑

sxe300全光谱氙灯光源,其反应光率密度为300mw/m2,甲醇浓度为200ppm,催化剂用量为100mg,反应气体流速为100ml/min,空速为60000ml/g

·

h, n2为平衡气体;反应过程中甲醇的浓度变化和最终产物co2的浓度值由带fid检测器的气相色谱在线检测。根据图2的实验结果表明,在模拟太阳光辐照下,材料在短时间达到高温,co/coo

x

/nc

‑

400, co/coo

x

/nc

‑

500和co/coo

x

/nc

‑

600平台温度分别为132,171,170℃,表明制备的光热催化剂具有较高的太阳能光热转换效率。根据图3的活性测试结果可知在所有制备的催化剂中co/

coo

x

/nc

‑

500表现出最佳的催化活性,甲醇的转化率可达97%,且在辐照过程中保持高活性;而co

‑

mof的活性最差,甲醇的转化率仅为21%左右。根据图4的长时间稳定性测试结果表明co/coo

x

/nc

‑

500连续50h的辐照,性能几乎不变,甲醇的平均转化率为97%,co2产率为95%,表明其具有优异的光热催化氧化稳定性。

45.本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1