用于垃圾焚烧烟气的污染物协同净化系统的制作方法

1.本发明涉及一种烟气净化系统,尤其涉及一种用于垃圾焚烧烟气的污染物协同净化系统。

背景技术:

2.目前,城市生活垃圾的主要处置方法为焚烧处理,具有无害化、减量化等优点。生活垃圾采用“炉排炉”焚烧的方式得到越来越广泛的应用,但不可避免了在生活垃圾的焚烧过程中会产生含有颗粒物、hcl、so2、no

x

、二噁英等多种污染物的烟气。

3.现有技术的烟气净化装置系统主要是多级单污染物(包括脱酸、脱硝、除尘、除二噁英、除重金属)控制系统串联组合,实现对烟气中各污染物的脱除。例如垃圾焚烧厂目前采用的“半干法+干法+布袋除尘器”脱酸除尘工艺中,存在旋转雾化器故障率高、用电功率大、连续运行存在风险等问题;同时,采用的“sncr(selective non-catalytic reduction,即选择性非催化还原)+scr(selective catalytic reduction,即选择性催化还原)”脱硝技术存在能源消耗大、占地面积大、催化剂使用寿命短等问题;采用的二噁英及重金属脱除采用活性炭喷射工艺,存在活性炭与烟气混合不均,有超标排放风险。随着环保排放限值日趋严格及投资运营成本压力增大,烟气净化技术也逐步也从“单一污染物控制”向“多污染物协同控制”升级。

4.中国实用新型专利zl201820642378.5公开了一种生物质锅炉的脱硫脱硝除尘一体化装置,包括脱硫吸收塔、陶瓷纤维滤管除尘器;其缺点是该工艺只包括了硫、硝、尘处理,对于垃圾焚烧、钢铁冶炼及有色金属窑炉等产生的烟气中二噁英、重金属等污染物并无处理效果。

5.中国发明专利申请cn201910372454.4公开了一种烟气脱硫脱硝脱二噁英除尘一体化工艺,包括调温、脱硫脱硝剂混合、催化滤袋、换热4个模块。对于垃圾焚烧、钢铁冶炼及有色金属窑炉等产生的烟气在净化时对脱硫、脱硝、脱二噁英的温度有不同要求,调温后烟气温度无法控制在不同的工艺范围内,因此无法应用于垃圾焚烧、钢铁冶炼及有色金属窑炉等的烟气净化。

技术实现要素:

6.本发明的目的在于提供一种用于垃圾焚烧烟气的污染物协同净化系统,能对焚烧烟气实现脱酸、脱硝、除尘的协同净化处理,同时对尾部烟气中的氮氧化物、二噁英、重金属等污染物进行二次深化脱除,确保烟气的达标排放。

7.本发明是这样实现的:一种用于垃圾焚烧烟气的污染物协同净化系统,包括垃圾焚烧炉、余热锅炉、干法脱酸塔、陶瓷纤维滤管一体化装置、余热锅炉省煤器、低温等离子体反应器和排放装置;垃圾焚烧炉内设有脱硝装置,垃圾焚烧炉的出口与余热锅炉的进口连接,余热锅炉的出口与干法脱酸塔的进口连接;干法脱酸塔的出口与陶瓷纤维滤管一体化装置的进口连接,陶瓷

纤维滤管一体化装置内形成有若干个相互独立的仓室,且每个仓室内均安装有触媒陶瓷纤维滤管,陶瓷纤维滤管一体化装置的出口与余热锅炉省煤器的进口连接;余热锅炉省煤器的出口与低温等离子体反应器的进气口连接,低温等离子体反应器上连接有清洗装置,低温等离子体反应器的出气口与排放装置连接。

8.所述的垃圾焚烧炉内的垃圾焚烧温度窗口为850-1150℃,使氮氧化物与脱硝装置内的脱硝还原剂发生还原反应;所述的脱硝装置采用sncr脱硝工艺,sncr脱硝工艺的脱硝还原剂为氨水和尿素。

9.所述的垃圾焚烧炉内的垃圾焚烧温度窗口为850-1150℃,使氮氧化物与脱硝装置内的脱硝还原剂发生还原反应;所述的脱硝装置采用pncr脱硝工艺,pncr脱硝工艺的脱硝还原剂为固态高分子脱硝剂。

10.所述的余热锅炉包括余热锅炉过热器和余热锅炉蒸发器;余热锅炉过热器的进口与垃圾焚烧炉的出口连接,余热锅炉过热器的出口与余热锅炉蒸发器的进口连接,余热锅炉蒸发器的出口与干法脱酸塔的进口连接;余热锅炉蒸发器的出口输出的烟气温度为320-350℃。

11.所述的干法脱酸塔中的脱酸剂是粒径为200-600目的固态粉末,脱酸剂为小苏打、熟石灰中至少一种。

12.所述的陶瓷纤维滤管一体化装置的进口与干法脱酸塔的出口之间的烟道上设有喷氨系统,喷氨系统内的氨蒸发器将脱硝还原剂蒸发为氨气并后喷射入烟道中使氨气与烟气混合,进入陶瓷纤维滤管一体化装置的烟气温度为320-350℃;陶瓷纤维滤管一体化装置内每根触媒陶瓷纤维滤管长度为3-6m,触媒陶瓷纤维滤管的孔隙率为50%-90%。

13.所述的低温等离子体反应器包括串联布置的若干级等离子体强化单元,进入第一级等离子体强化单元的烟气温度为120-150℃,烟气在低温等离子体反应器内停留的时间为2-5s。

14.所述的清洗装置的清洗介质为压缩空气,压缩空气的压力为0.4mpa。

15.所述的干法脱酸塔、陶瓷纤维滤管一体化装置、余热锅炉省煤器、低温等离子体反应器的底部排灰口均连接至飞灰输送装置。

16.通过所述的污染物协同净化系统净化后的烟气中,颗粒物浓度不超过10mg/nm3以下,no

x

浓度不超过30mg/nm3,so2浓度不超过35mg/nm3,二噁英类污染物浓度不超过0.1ng teq/nm3。

17.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用了干法脱酸塔,其运行温度为320-350℃,干法脱酸效率高,仅通过干法脱酸塔即可实现烟气中酸性气体的高效脱除,达到酸性气体的超低排放标准,无需在后端增加湿法脱酸等其他二次脱酸工艺,在确保高效脱酸的同时降低了设备成本和所需布置空间。

18.2、本发明由于采用了基于多仓室触媒陶瓷纤维滤管的陶瓷纤维滤管一体化装置,能对氮氧化物、so2、hcl、颗粒物、二噁英等污染物实现协同净化处理,实现能源的梯级清洁利用。

19.3、本发明由于采用了基于串联布置的若干级等离子体强化单元的低温等离子体反应器,能对尾部烟气中no

x

、二噁英及重金属二次深度脱除,使氮氧化物、二噁英及重金属

的排放全时段达标,无需设置scr反应器,也无需进行升温措施,降低能耗和设备占用空间。

20.4、本发明基于陶瓷纤维滤管一体化装置耦合低温等离子体反应器,实现了垃圾焚烧烟气多污染物的协同净化,以解决垃圾焚烧烟气深度净化处理及超低排放要求。

21.本发明能在高温段通过干法脱酸塔和陶瓷纤维滤管一体化装置对焚烧烟气实现脱酸、脱硝、除尘的协同净化处理,实现能源的梯级清洁利用,同时通过低温等离子体反应器对尾部烟气中的氮氧化物、二噁英、重金属等污染物进行二次深化脱除,确保烟气的全时段达标排放,适用于广泛应用于各种垃圾焚烧烟气的净化处理。

附图说明

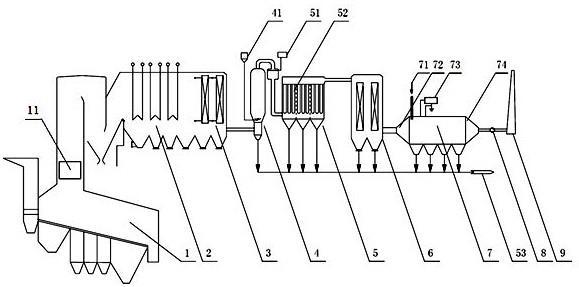

22.图1是本发明用于垃圾焚烧烟气的污染物协同净化系统的主视图。

23.图中,1垃圾焚烧炉,11脱硝装置,2余热锅炉过热器,3余热锅炉蒸发器,4干法脱酸塔,41干粉喷射系统,5陶瓷纤维滤管一体化装置,51喷氨系统,52触媒陶瓷纤维滤管,53飞灰输送装置,6余热锅炉省煤器,7低温等离子体反应器,71清洗装置,72进气口,73高压电源,74出气口, 8引风机,9烟囱。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步说明。

25.请参见附图1,一种用于垃圾焚烧烟气的污染物协同净化系统,包括垃圾焚烧炉1、余热锅炉、干法脱酸塔4、陶瓷纤维滤管一体化装置5、余热锅炉省煤器6、低温等离子体反应器7和排放装置;垃圾焚烧炉1内设有脱硝装置11,垃圾焚烧炉1的出口与余热锅炉的进口连接,余热锅炉的出口与干法脱酸塔4的进口连接;干法脱酸塔4的出口与陶瓷纤维滤管一体化装置5的进口连接,陶瓷纤维滤管一体化装置5内形成有若干个相互独立的仓室,且每个仓室内均安装有触媒陶瓷纤维滤管52,陶瓷纤维滤管一体化装置5的出口与余热锅炉省煤器6的进口连接;余热锅炉省煤器6的出口与低温等离子体反应器7的进气口72连接,低温等离子体反应器7上连接有清洗装置71,清洗装置71配置有高压电源73,低温等离子体反应器7的出气口74与排放装置连接。垃圾焚烧炉1可采用炉排炉,生活垃圾在垃圾焚烧炉1内燃烧,产生的烟气通过余热锅炉降温后进入干法脱酸塔4,通过脱酸剂喷射去除烟气中的部分酸性气体,确保烟气中酸性气体含量达到排放标准,无需二次脱酸,再进入陶瓷纤维滤管一体化装置5进行no

x

、二噁英和粉尘的脱除,净化后的烟气进入余热锅炉省煤器6换热降温,最后进入低温等离子体反应器7进行残余no

x

、二噁英、汞等重金属的二次净化,排放装置可采用引风机8和烟囱9,引风机8将净化后的烟气送入烟囱9排放。

26.所述的垃圾焚烧炉1内的垃圾焚烧温度窗口为850-1150℃,使氮氧化物(no

x

组分)与脱硝装置11内的脱硝还原剂发生还原反应,脱硝后的烟气进入余热锅炉进行余热回收降温。

27.所述的脱硝装置11采用sncr脱硝工艺,sncr脱硝工艺的脱硝还原剂为氨水和尿素。

28.所述的脱硝装置11采用pncr(polymer non-catalytic reduction,即固体颗粒高分子)脱硝工艺,pncr脱硝工艺的脱硝还原剂为固态高分子脱硝剂,固态高分子脱硝剂为商用高分子脱硝剂,由多种脱硝物质混合构成。

29.所述的余热锅炉包括余热锅炉过热器2和余热锅炉蒸发器3;余热锅炉过热器2的进口与垃圾焚烧炉1的出口连接,余热锅炉过热器2的出口与余热锅炉蒸发器3的进口连接,余热锅炉蒸发器3的出口与干法脱酸塔4的进口连接,通过余热锅炉过热器2和余热锅炉蒸发器3对焚烧烟气进行降温;余热锅炉蒸发器3的出口输出的烟气温度为320-350℃。

30.所述的干法脱酸塔4中的脱酸剂是粒径为200-600目的固态粉末,优选的,所述的脱酸剂为小苏打、熟石灰中至少一种,或根据需要选择其他的脱酸剂,通过脱酸剂的喷射实现酸性气体的高效脱除。

31.所述的陶瓷纤维滤管一体化装置5的进口与干法脱酸塔4的出口之间的烟道上设有喷氨系统51,喷氨系统51内的氨蒸发器将脱硝还原剂蒸发为氨气并后喷射入烟道中使氨气与烟气混合;脱硝还原剂为氨水,也可采用尿素等脱硝还原剂,进入陶瓷纤维滤管一体化装置5的烟气温度为320-350℃,确保scr脱硝过程的充分反应,达到最佳的脱硝效果。

32.所述的触媒陶瓷纤维滤管52的基体内部负载有钒钛、钒钨钛、贵金属等至少一种脱硝催化剂,触媒陶瓷纤维滤管52内部脱硝催化剂失活后可进行催化剂再生,触媒陶瓷纤维滤管52分解烟气中的no

x

、二噁英,同时,烟气中携带重金属的大量粉尘被触媒陶瓷纤维滤管52阻隔在管外。

33.所述的触媒陶瓷纤维滤管52长度为3-6m,触媒陶瓷纤维滤管52的孔隙率为50%-90%,烟气依次经过若干个仓室中的触媒陶瓷纤维滤管52,保证了no

x

、二噁英和粉尘的高效脱除。

34.所述的低温等离子体反应器7包括串联布置的若干级等离子体强化单元,进入第一级等离子体强化单元的烟气温度为120-150℃,等离子体强化单元采用介质阻挡放电,能对烟气中对氮氧化物、汞等重金属、二噁英等污染物进行脱除。

35.烟气在所述的低温等离子体反应器7内停留的时间为2-5s,确保烟气中对氮氧化物、汞等重金属、二噁英等污染物的二次深度脱除,从而达到烟气的超低排放标准。

36.所述的清洗装置71的清洗介质为压缩空气,压缩空气的压力为0.4mpa,可通过压缩空气清洗低温等离子体反应器7,避免低温等离子体反应器7内部积灰。

37.所述的干法脱酸塔4、陶瓷纤维滤管一体化装置5、余热锅炉省煤器6、低温等离子体反应器7的底部排灰口均连接至飞灰输送装置53,用于飞灰的收集和集中处理。

38.通过本发明的污染物协同净化系统对生活垃圾焚烧烟气净化后,可以达到如下排放标准:颗粒物的排放浓度能控制在10mg/nm3以下;no

x

的排放浓度能控制在30mg/nm3以下;so2的排放浓度能控制在35mg/nm3以下;二噁英类污染物排放浓度能控制在0.1ng teq/nm3以下。由此可见,本发明对垃圾焚烧烟气中的so2、no

x

、颗粒物和二噁英脱除性能稳定,尤其是对烟气中氮氧化物和二噁英的分解脱除效率较高。

39.实施例1:采用本发明用于垃圾焚烧烟气的污染物协同净化系统对生活垃圾进行焚烧处置,垃圾焚烧炉1可采用炉排炉用于生活垃圾的焚烧,焚烧温度窗口为850-1150℃,垃圾焚烧炉1内的脱硝装置11采用sncr脱硝工艺,sncr脱硝工艺的脱硝还原剂为氨水和尿素。

40.生活垃圾焚烧产生的烟气通过余热锅炉过热器2和余热锅炉蒸发器3降温至320-350℃后进入干法脱酸塔4,干法脱酸塔4中通过喷射200-600目的固态小苏打实现烟气中酸性气体的高效脱除。烟气进过干法脱酸塔4与陶瓷纤维滤管一体化装置5之间的烟道时,通

过喷氨系统51内的氨蒸发器将氨水蒸发为氨气并后喷射入烟道中使氨气与烟气混合,再进入陶瓷纤维滤管一体化装置5中,进入陶瓷纤维滤管一体化装置5内的烟气温度为320-350℃。干法脱酸塔4底部设置排灰口,用于将干法脱酸塔4内的飞灰排出至飞灰输送装置53。

41.烟气在陶瓷纤维滤管一体化装置5内依次经过多个仓室的触媒陶瓷纤维滤管52,触媒陶瓷纤维滤管52长度为6m,触媒陶瓷纤维滤管52的孔隙率为90%,对烟气中的no

x

、二噁英和带有重金属的粉尘进行高效脱除。触媒陶瓷纤维滤管52的基体内部负载钒钛作为脱硝催化剂。陶瓷纤维滤管一体化装置5底部设置排灰口,用于将陶瓷纤维滤管一体化装置5内的飞灰排出至飞灰输送装置53。

42.净化后的烟气进入余热锅炉省煤器6换热降温至120-150℃,余热锅炉省煤器6底部设置排灰口,用于将余热锅炉省煤器6内的飞灰排出至飞灰输送装置53。降温后的烟气从进气口72进入低温等离子体反应器7内,依次经过多级等离子体强化单元,停留时间为5s,通过介质阻挡放电对烟气中对氮氧化物、汞等重金属、二噁英等污染物进行二次深度脱除,再从出气口74进入引风机8,再通过烟囱9排放。低温等离子体反应器7底部设置排灰口,高压电源73为清洗装置71供电,清洗装置71通过0.4mpa的压缩空气清洗等离子体强化单元,并通过用于将低温等离子体反应器7内的飞灰排出至飞灰输送装置53。

43.通过烟囱9排出的烟气污染物含量为:颗粒物不超过10mg/nm3,no

x

不超过30mg/nm3,so2不超过35mg/nm3,二噁英类污染物不超过0.1ng teq/nm3。

44.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1