一种从烷烃中将芳烃抽提分离的方法

1.本发明属于石油化工芳烃分离领域,涉及一种从烷烃中将芳烃抽提分离的方法。

背景技术:

2.烷烃是重要的化工原料和能源物资,常用于橡胶、制药、香水、制鞋、皮革、纺织、家具、油漆等生产过程。近年来部分烷烃如正己烷也作为稀释剂用于黏合剂生产,或作为有机清洁剂使用。芳烃一般是指分子中含有苯环结构、具有芳香气味的碳氢化合物,是最重要的有机化工原料之一。芳烃广泛应用于生产合成树脂、塑料、合成纤维、橡胶、洗涤剂、染料、医药、农药、炸药等领域。芳烃是具有重要地位的化学工业基础原料,其产量和生产技术水平是一个国家石油化工发展水平的标志之一。

3.cn01141471.5《利用萃取和萃取精馏回收芳烃的方法》中报道了一种从烃类混合物中回收芳烃的方法,通过预分馏、液液萃取以及萃取精馏等操作实现从高芳烃含量的烃类混合物中回收苯、甲苯和二甲苯。该方法与环丁砜工艺相比避免了抽余油混兑操作,能耗有所降低,但工艺流程仍较复杂,设备投资大。

4.工业上较为常见的芳烃抽提分离方法是以环丁砜为溶剂实现对烃类混合物中芳烃的抽提分离。但是在芳烃抽提的工艺过程中,环丁砜遇氧或高温会发生分解和降解,产生磺酸类酸性物质。而芳烃抽提装置的设备材质以碳钢为主,处于酸性腐蚀环境,设备容易老化,引起泄漏等,严重威胁正常的安全生产。同时由于产品中存在磺酸盐等杂质,影响产品质量,降低了产品市场竞争力,因此仍旧需要一种能够实现芳烃收率高,能耗低,且易于回收的萃取剂来实现芳烃的提纯。

技术实现要素:

5.为了克服上述现有技术中的难题,本发明提供一种从烷烃中将芳烃抽提分离的方法,以具有高分配系数以及高选择性的阴阳离子组成的混合离子液萃取剂取代环丁砜,同样利用萃取和萃取精馏结合的方法实现对烃类混合物中芳烃的分离。本发明创新性的使用混合离子液萃取剂取代环丁砜,该方法与环丁砜工艺相比,节省了萃余相溶剂回收塔的成本投入,提高了芳烃产品的收率,降低了过程能耗。

6.本发明中的混合离子液萃取剂是在室温或接近室温下呈现液态的、完全由阴阳离子所组成的盐。它由烷基咪唑阳离子、硫酸酯类阴离子和(r3)2磺酰亚胺阴离子组成。溶剂具有良好的热稳定性和化学稳定性,且不易挥发、不易燃烧、无毒,是一种绿色溶剂,其可操作温度范围宽,并对有机和无机物都有良好的溶解性能。

7.为了实现本发明目的,所采用的技术方案为:

8.一种从烷烃中将芳烃抽提分离的方法,,包括如下步骤:

9.芳烃与烷烃的混合物在萃取剂的作用下依次经萃取和抽提后分离出芳烃,分离出芳烃的剩余物料经精馏后分离出目标产品芳烃,分离出目标产品芳烃的剩余物料的一部分经闪蒸罐提纯分离出萃取剂以重复使用,另一部分返回并与芳烃与烷烃的混合物一起进入

萃取塔;

10.所述芳烃与烷烃的混合物中芳烃的质量含量小于60%,所述萃取剂由摩尔比为10:1~7:3~9的烷基咪唑阳离子、硫酸酯类阴离子和(r3)2磺酰亚胺阴离子组成的混合离子液萃取剂;

11.具体的,烷基咪唑阳离子的结构通式为硫酸酯类阴离子的结构通式为(r3)2磺酰亚胺阴离子的结构通式为其中r1与r2分别独立的为含碳数量为1~4的烷基中的任意一种,r3为三氟甲基、卤代基、含碳数量为1~3的烷基、羟基、硫羟基、氰基中的一种。

12.进一步的,所述萃取过程中,萃取塔操作压力为1.2~1.8mpa,温度控制为30~60℃(更进一步优选30~40℃),操作压力控制为1.2~1.8mpa;所述抽提过程中温度控制为50~150℃,操作压力为0.2~0.4mpa;精馏过程中温度控制为110~180℃,操作压力为0.005~0.02mpa;闪蒸罐操作温度为150~240℃,操作压力为0.001~0.003mpa。

13.本技术萃取和精馏的工艺设计,根据上述所选萃取剂的分离性能,协同萃取和精馏的耦合流程以获得高纯度芳烃,同时利用闪蒸罐提纯溶剂使其循环利用。作为优选,基于萃取塔进行所述萃取过程,所述萃取塔的理论塔板数为10~20,所述萃取剂循环利用是指将从闪蒸罐底部的分离出的萃取剂物料引入到萃取塔的萃取剂进料位置处。

14.作为优选,芳烃与烷烃的混合物从萃取塔的下部通入萃取塔,具体为从萃取塔的最下方的一块理论塔板处进入萃取塔。

15.作为优选,从闪蒸罐返回的萃取剂与新鲜补充萃取剂混合后并从萃取塔的第一块理论塔板处通入萃取塔;

16.进一步的,从闪蒸罐顶部分离出的物料回流至萃取塔,进料位置为从萃取塔底部向上数第2~第5理论塔板处,所述精馏过程在芳烃产品塔中进行,所述目标产品芳烃从芳烃产品塔的顶部排出,分离出目标产品芳烃的剩余物料在芳烃产品塔的底部分成两股,其中一股进入所述闪蒸罐,另一股与从闪蒸罐顶部分离出的物料混合并共同流入所述萃取塔,所述另一股为分离出目标产品芳烃的剩余物料的质量的50~70%;

17.上述方法中,从芳烃产品塔顶部获得高纯度芳烃产品的质量浓度不小于99.95%。

18.所述萃取剂的综合质量损失率小于0.01%。

19.本发明所述压力均为绝对压力,所述未指明的组成或含量均为质量组成或含量。

20.本发明与现有技术相比具有以下优点:

21.(1)本发明采用的由烷基咪唑阳离子、硫酸酯类阴离子和(r3)2磺酰亚胺阴离子组成的萃取剂化学稳定性强、热稳定性高、安全、效果佳,且三者缺一不可;

22.(2)本发明通过萃取、精馏和闪蒸流程,结合操作条件和结构参数,如进料位置和理论塔板数等,不仅可以降低热负荷和冷却负荷,还能够提高分离效率,获得高纯度的烷烃

与芳烃,得到的烷烃质量分数在99.50%以上,芳烃质量分数不小于99.95%;

23.(3)本发明由于萃取剂在萃余相中不溶性的特点,与传统的环丁砜芳烃抽提分离相比,分离效率高,节省了萃余相萃取剂回收塔的投入,减少了生产流程中的芳烃损失,并且降低了萃取剂的损失和过程能耗。

24.(4)本发明采用的由烷基咪唑阳离子、硫酸酯类阴离子和(r3)2磺酰亚胺阴离子组成的萃取剂较常见的一种阴离子和一种阳离子组成的离子液体分离效果更好,在相同的进料条件下分离得到芳烃、烷烃的纯度更高,收率更好,过程能耗更低。

25.(5)cn104945328a中用二元阴阳离子与有机溶剂复配的溶剂,提高了柴油中芳烃抽提分离的效率,回收率较有机溶剂dfm有很大提升。该专利将离子液体与环丁砜等有机溶剂结合来加强萃取效果,与本发明中的最大创新点——由一种阳离子(烷基咪唑阳离子)、两种阴离子(硫酸酯类阴离子和(r3)2磺酰亚胺阴离子)依照不同比例组成的离子萃取剂——在组成上区别明显。在阴阳离子基团的选择上,本发明给出了更多的选择性,并不局限于三氟甲基基团,也包括卤(氟、氯、溴)代基、碳1~3烷基、羟基、硫羟基、氰基等。离子液体与有机溶剂结合的方法固然提高了回收率,但复配溶剂回收过程复杂、成本较高,本发明所述方法在大幅度提高芳烃、烷烃回收效率(到的烷烃质量分数在99.50%以上,芳烃质量分数不小于99.95%)的同时避免了萃余相溶剂回收塔的投入,降低了萃取剂损失和过程能耗。

26.(6)cn110819445a中采用了烷基苯磺酸阴离子与1

‑

丁基

‑3‑

甲基苯并咪唑鎓阳离子组合的离子液体脱出油脂中多环芳烃的方法。该专利所述油脂为植物油,以花生油、菜籽油等为代表,所述多环芳烃为萘、蒽、菲等高碳芳烃,本发明所述一种促进芳烃抽提分离的离子液萃取剂和工艺方法主要应用于石油化工原油中芳烃的萃取分离,所述芳烃包含但不局限于多环芳烃,二者应用范围不同且在芳烃的分离上本发明具有更广泛适用性。该专利所采用的离子液体为一种阳离子和一种阴离子的组合,与本发明中由一种阳离子(烷基咪唑阳离子)、两种阴离子(硫酸酯类阴离子和(r3)2磺酰亚胺阴离子)依照不同比例组成的离子萃取剂组成上区别较大,同时本发明大幅度的提升了芳烃的回收效率,本操作方法得到的烷烃物流中芳烃含量小于0.5wt%,芳烃产品纯度达到99.95wt%及以上,以上的区别也是本发明的最大创新所在。

27.(7)cn103666550a中通过离子液体的预处理将进入裂解工序的饱和烃物流中的芳烃含量降至2%wt以下,扩大裂解原料来源,实现低碳烯烃产量的提高。该专利所述离子液体为一种阳离子与一种阴离子的组合,与本发明采用的由一种阳离子(烷基咪唑阳离子)、两种阴离子(硫酸酯类阴离子和(r3)2磺酰亚胺阴离子)依照不同比例组成的离子萃取剂在组成上不同。在本发明中,通过调整阴阳离子的比例、操作条件和结构参数,得到的烷烃质量分数在99.50%以上,芳烃的质量分数不小于99.95%,分离效率大幅提升。

附图说明

28.图1所示为本发明实施例中的工艺流程图。

29.图2所示为本发明对比例1中以环丁砜为萃取剂的工艺流程图。

具体实施方式

30.本发明通过实验数据与模拟相结合,提供了一种促进芳烃抽提分离的离子液萃取剂和工艺方法,通过离子液萃取剂达到分离芳烃与烷烃的目的,同时获得高纯度芳烃产品。

31.图1是本发明流程图,具体流程为将从流程循环回收的离子液萃取剂与新鲜的离子液萃取剂混合通入萃取塔上部,将从抽提塔顶部经冷却回收的烷烃与芳烃混合物和原料混合通入萃取塔底部。经过液液萃取后从萃取塔塔顶回收得到烷烃产品,塔底的萃余相进入抽提塔。抽提塔顶部烷烃与芳烃的混合物经冷却后返回与原料混合通入萃取塔底部,塔底引出的芳烃与萃取剂的混合物进入芳烃产品塔。精馏后芳烃产品塔塔顶得到芳烃产品,塔底引出的萃取剂中30~50%经闪蒸罐提纯后从闪蒸罐底引至萃取塔顶部作为萃取剂循环使用,另外的50~70%与闪蒸罐顶出料混合后返回至萃取塔底部进料。

32.图2是环丁砜工艺流程图,具体流程为将从流程循环回收的环丁砜溶剂与新鲜的环丁砜溶剂混合物通入萃取塔上部,将从抽提塔顶部经冷却回收的烷烃与芳烃混合物和原料通入萃取塔底部。经过液液萃取后从塔顶获得的萃余相进入萃余相溶剂回收塔,塔底的萃取相进入抽提塔。萃余相通过萃余相溶剂回收塔精馏后从塔顶获得烷烃产品,在塔底得到的环丁砜返回萃取塔上部进料。萃取相进入抽提塔去除其中残留的烷烃,从塔顶得到的烷烃与芳烃混合物经冷却后返回萃取塔底部与原料混合,而塔底得到的芳烃和环丁砜混合物进入芳烃产品塔。最终,芳烃产品塔顶可以得到芳烃产品,塔底环丁砜返回萃取塔上部循环利用。

33.图1、图2都只给出了萃取精馏和闪蒸的最基本流程,没有涉及阀门、泵、再沸器、冷凝器等,但这对本领域的技术人员是公知的。

34.实施例1

35.使用1

‑

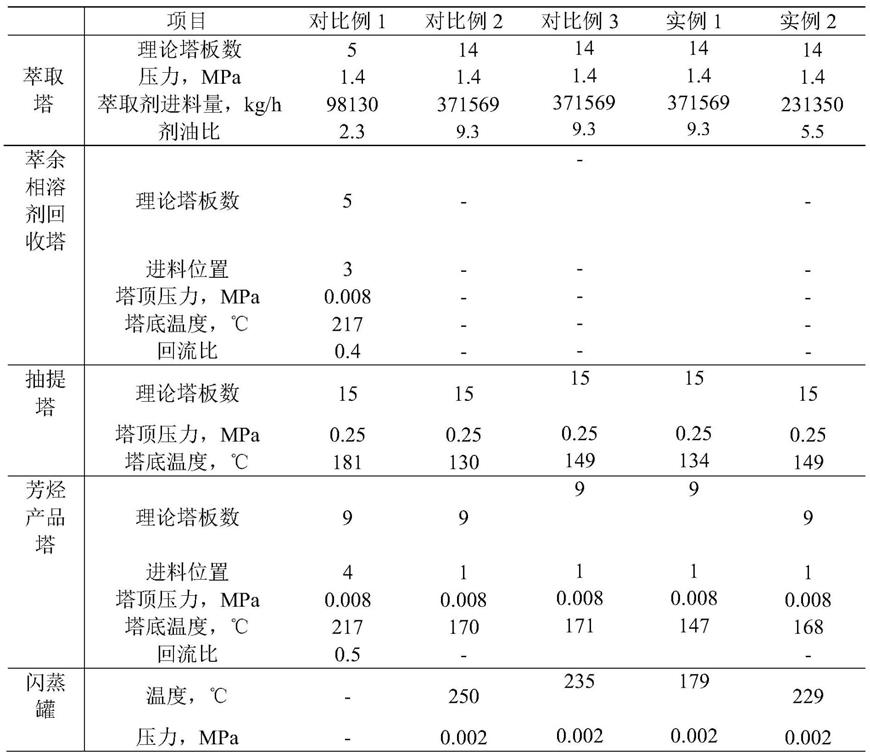

正丁基

‑

甲基咪唑阳离子、双羟基磺酰亚胺阴离子与硫酸乙酯摩尔比为10:3:7的萃取剂,使萃取精馏的剂油比为9.3:1(“剂油比”是指石油催化裂化工艺中的一个控制参数,表示催化剂循环量与总进料量之比)(质量),按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤如下:

36.a)将苯质量含量为55%的苯和正己烷混合物通入萃取塔底部;

37.b)将从闪蒸罐返回的萃取剂与新鲜萃取剂混合物通入萃取塔顶部;循环溶剂和新鲜溶剂总质量与粗混合物总质量的比例为20:9;

38.c)将闪蒸罐顶出料和芳烃产品塔底分流的60%萃取剂混合返回通入萃取塔下部;

39.d)经过液液萃取后从萃取塔塔顶可获得被分离出的正己烷;

40.e)萃取相从萃取塔底抽出,并送入到抽提塔中;

41.f)从抽提塔顶部得到正己烷和苯的混合物循环至萃取塔底部与原料混合;

42.g)从抽提塔底部引出的苯和萃取剂的混合物进入芳烃产品塔;

43.h)经过精馏后从芳烃产品塔塔顶得到苯产品;

44.i)萃取剂从芳烃产品塔底部引出40%进入闪蒸罐提纯;

45.j)闪蒸后罐底得到提纯的萃取剂循环至萃取塔顶部再利用;

46.k)罐顶部出料与芳烃产品塔底部分流的另外60%萃取剂混合返回至萃取塔下部。

47.上述所述操作条件、原料组成、剂油比、进料位置等列于表1,各项产品指标列于表2。

48.实施例2

49.使用1

‑

乙基

‑3‑

甲基咪唑阳离子、双三氟甲磺酰亚胺阴离子与硫酸乙酯阴离子摩尔比为10:9:1的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对甲苯和正庚烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏剂油比为5.5:1,保证苯产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

50.实施例3

51.使用1

‑

乙基

‑3‑

甲基咪唑阳离子、双三氟甲磺酰亚胺阴离子与硫酸乙酯盐摩尔比为10:5:5的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对乙苯和正辛烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为7.2:1,保证苯产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

52.实施例4

53.使用1

‑

乙基

‑3‑

甲基咪唑阳离子、双三氟甲磺酰亚胺阴离子与硫酸乙酯阴离子摩尔比为10:3:7的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对丙苯和正癸烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为8.1:1,保证芳烃产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

54.实施例5

55.使用1

‑

正丁基

‑3‑

甲基咪唑阳离子、双氯磺酰亚胺阴离子与硫酸甲酯阴离子摩尔比为10:3:7的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为8.7:1,保证芳烃产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

56.实施例6

57.使用1

‑

正丁基

‑3‑

甲基咪唑阳离子、双氰基磺酰亚胺阴离子与硫酸乙酯阴离子摩尔比为10:3:7的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为5.9:1,保证芳烃产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

58.实施例7

59.使用1

‑

正丁基

‑3‑

甲基咪唑阳离子、双硫羟基磺酰亚胺阴离子与硫酸丙酯阴离子摩尔比为10:3:7的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为8.3:1,保证芳烃产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

60.对比例1

61.使用环丁砜作为萃取剂,按照图2的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤如下:

62.a)将抽提塔塔顶苯与正己烷混合物冷却后返回与苯质量含量为55%的苯和正己烷原料混合通入萃取塔底部;

63.b)将从萃余相溶剂回收塔和芳烃产品塔塔底返回的溶剂与新鲜溶剂混合通入萃取塔顶部;循环溶剂和新鲜溶剂总质量与粗混合物总质量的比例为20:9;

64.c)经液液萃取后萃余相从萃取塔塔顶通入萃余相溶剂回收塔,萃取相由萃取塔塔底通入抽提塔;

65.d)萃余相溶剂回收塔塔顶得到精馏后的正己烷产品,塔底回收的溶剂返回与新鲜溶剂混合后通入萃取塔顶部循环使用;

66.e)抽提塔塔顶得到苯和正己烷混合物冷却后返回与原料混合通入萃取塔顶部,抽提塔塔底的苯和溶剂混合物通入芳烃产品塔;

67.f)经过芳烃产品塔精馏后从塔顶得到苯产品,塔底的溶剂冷却后返回与新鲜溶剂混合通入萃取塔顶部循环使用。

68.上述所述操作条件、原料组成、进料位置等列于表1,各项产品指标列于表2。

69.对比例2

70.使用1

‑

正丁基

‑3‑

甲基咪唑阳离子与硫酸乙酯阴离子摩尔比为1:1的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏剂油比为9.3:1,保证苯产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

71.对比例3

72.使用1

‑

正丁基

‑3‑

甲基咪唑阳离子与双三氟甲基磺酰亚胺阴离子摩尔比为1:1的萃取剂,萃取精馏塔理论塔板数和原料进料位置与实例1保持一致,按照图1的流程对苯和正己烷混合物进行萃取精馏分离,实施步骤与实例1基本一致。通过改变萃取精馏的剂油比为9.3:1,保证芳烃产品合格。该实施例操作条件列于表1,各项产品指标列于表2。

73.表1

[0074][0075]

[0076][0077]

表2

[0078][0079]

在上表实施例1

‑

9中,对于不同组成的烷烃与芳烃的混合物,利用本发明所述流程、离子液萃取剂可实现回收得到的烷烃纯度在99.50%以上、收率不低于99.90%,芳烃纯度大于99.95%,收率不小于99.50%;在与传统的环丁砜萃取工艺的对比中,本发明采用的离子液体更绿色、安全、高效,考虑到萃余相溶剂回收塔的投入与离子液体的可回收性,本发明所述方法能耗更低、成本更小;在与相同进料、相同条件的二元离子液体的对比中,本发明所述的离子液萃取剂显然分离效果更好,得到的产品纯度更高,收率更好,能耗更低。

[0080]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1