一种高活性的臭氧分解锰基催化剂及其制备方法

1.本发明属于臭氧分解领域,具体涉及一种高湿度条件下分解室内臭氧的锰基催化剂及其制备。

背景技术:

2.在近地面,自来水及废水处理、食品厂、医药行业消毒等场合会排放高浓度臭氧;各类家用电器如消毒柜、打印机等的使用也能生成臭氧。另外no

x

和vocs在太阳光照下经过光化学反应生成臭氧。由于臭氧的强氧化性,会对人的呼吸系统、免疫系统以及神经系统造成伤害。长期暴露在臭氧浓度超标的环境中可能会产生永久性肺损伤及其它呼吸道疾病。除了臭氧本身的有害影响外,臭氧与不饱和烃之间的非均相、均相反应会产生自由基、羰基、羧酸、细颗粒等二次污染物,对人体健康危害更大。为了保护生命体免受臭氧伤害,必须高度重视地表臭氧治理,地表臭氧治理刻不容缓。

3.《室内空气质量标准》(gb/t 18883

‑

2002)将臭氧1小时平均浓度限值设置为160μg/m3,;《环境空气质量标准》(gb3095

‑

2012)规定日最大8小时平均臭氧浓度限值为100g/m3(一级)和160g/m3(二级)。

4.目前,臭氧处理的主要方法有热处理法、活性炭吸附法、药液吸收法、电磁波辐射分解法和催化分解法等。其中,催化分解法因能在常温条件下,将任意浓度的含臭氧降解脱除,处理成本低廉,工艺简单,操作起来安全可靠,使用寿命长,是目前使用最为广泛的臭氧处理方法。臭氧分解催化剂主要分为贵金属催化剂和非贵金属催化剂。贵金属的价格高限制其被广泛使用。非贵金属的研究主要以锰基催化剂为主,锰基臭氧分解催化剂中又以二氧化锰的研究最多。二氧化锰具有一维隧道结构、二维层状结构、三维网状结构,结构多样化决定了二氧化锰能与多种物质发生氧化还原反应,被广泛应用于大气污染物净化。锰的外层电子结构为3d54s2,可以形成不同价态的锰氧化物:mno2、mn5o8、mn2o3、mn3o4和mno等。除二氧化锰以外,其他价态的锰氧化物在臭氧分解领域的研究较少。虽然有对其他价态的臭氧分解催化活性进行研究的,但结论依然是其他价态活性很不好,特别是四氧化三锰活性很差。因此,目前还没有成功应用于臭氧分解的其他价态的锰基催化剂。

5.在实际使用情况中,由于水汽的存在,水会和臭氧发生竞争吸附,争夺锰基催化剂上的活性位点,导致催化剂失活;同时催化剂的使用环境湿度也较高,研究高湿度下的活性非常有必要。另一方面,臭氧浓度越低,分解越难。实际中地表臭氧浓度从数值上均比较低(但已远远超出了标准范围),研究对室内的低浓度臭氧具有良好分解效果的催化剂非常有必要。

技术实现要素:

6.本发明的目的在于针对现有技术的不足,提供一种高活性臭氧分解锰基催化剂及其制备方法,获得在高湿度、低臭氧浓度下具有高效催化活性的臭氧分解催化剂,同时丰富锰基臭氧催化剂的价态和类型,拓宽四氧化三锰的应用。

7.本发明提供的高催化活性的臭氧分解锰基催化剂,所述催化剂为具有尖晶石晶型结构的混合价态锰氧化物四氧化三锰,其中二价和三价锰离子分布在两种不同的晶格位置上,氧离子为立方紧密堆积,二价锰离子占四面体空隙,三价锰离子占八面体空隙。

8.本发明提供上述高活性臭氧分解锰基催化剂的制备方法,包括以下步骤:

9.(1)将二价锰源、过硫酸铵、去离子水混合,充分搅拌,在水热条件70~140℃下,保持4~8小时,其中二价锰源和过硫酸铵的摩尔比为1:(0.5~2);然后将过滤得到的固体,60~110℃条件下干燥3~12小时;

10.(2)将步骤(1)得到的二氧化锰催化剂在200~400℃,还原气氛条件下焙烧4~8小时,得到四氧化三锰催化剂。

11.上述方法中,进一步地,二价锰源优选为硫酸锰、氯化锰、硝酸锰、醋酸锰的一种或至少两种的混合物。

12.上述方法中,进一步地,水热温度优选为80~100℃,水热时间优选为5~7小时。

13.上述方法中,进一步地,干燥温度优选为80~100℃,干燥时间优选为6~8小时。

14.上述方法中,进一步地,二价锰源和过硫酸铵的摩尔比优选为1:1,焙烧温度优选为280℃,焙烧时间优选为6小时。

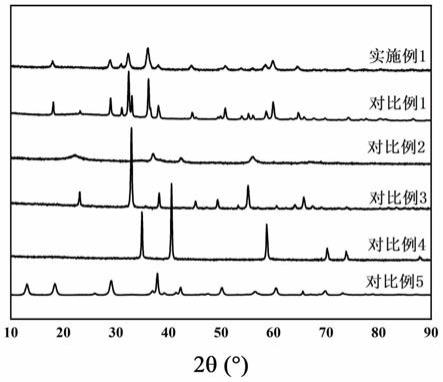

15.上述方法中,进一步地,还原气氛优选为氢气(5%的h2和95%的n2)。

16.本发明提供一种高活性臭氧分解整体式锰基催化剂,通过将上述四氧化化三锰催化剂与氧化铝、醋酸、去离子水混合形成浆料后涂覆在堇青石上后在还原气氛条件下200~400℃下焙烧4~8小时得到,其中四氧化三锰在堇青石上的上载量为160g/l。

17.上述整体式锰基催化剂,所述氧化铝的加入量为四氧化三锰的2%~8%;醋酸的添加量为四氧化三锰的20%~80%,水的用量满足可涂覆的浆料即可。

18.上述整体式锰基催化剂,焙烧温度优选为280℃,焙烧时间优选为6小时。

19.本发明提供四氧化三锰在高湿度低臭氧浓度条件下臭氧分解催化中的应用。所述四氧化三锰为具有尖晶石晶型结构的混合价态锰氧化物四氧化三锰,其中二价和三价锰离子分布在两种不同的晶格位置上,氧离子为立方紧密堆积,二价锰离子占四面体空隙,三价锰离子占八面体空隙。

20.与现有技术相比,本发明具有以下有益效果:

21.1.本发明方法以过硫酸铵为氧化剂、二价锰源为还原剂,采用水热法,通过控制焙烧温度和焙烧气氛制备具有高催化活性的四氧化三锰臭氧分解催化剂。对比不同价态的锰氧化物臭氧分解活性,四氧化三锰催化剂具有最优异的臭氧分解性能,催化剂在相对湿度90%,空速150,000h

‑1,臭氧浓度5ppm的条件下,使用27小时后,臭氧分解率可以维持在100%。本发明获得了在高湿度、低臭氧浓度下具有高效催化活性的臭氧分解催化剂,同时丰富锰基臭氧催化剂的价态和类型,拓宽四氧化三锰的应用。

22.2.本发明所述臭氧分解催化剂制备方法简单便捷,催化活性高,适合大规模生产应用。

附图说明

23.图1是本发明实施例1、对比例1

‑

5制备的产品的xrd图。

24.图2是本发明实施例1制备的四氧化三锰的xrd标准卡片。

25.图3是实施例1、对比例1制备的四氧化三锰的h2‑

tpr图。

具体实施方式

26.下面通过实施例对本发明做进一步说明。有必要指出,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员根据上述发明内容,对本发明做出一些非本质的改进和调整进行具体实施,仍属于发明保护的范围。

27.实施例1

28.本实施制备锰基催化剂的方法如下:

29.(1)将硫酸锰、过硫酸铵、去离子水混合,充分搅拌。其中硫酸锰和过硫酸铵的摩尔比为1:1。水热条件下90℃,保持6小时。过滤除去多余水分,干燥处理,得到固体粉末。

30.(2)将(1)得到的固体粉末在280℃,氢气(5%)氛围条件下焙烧6小时。

31.(3)将(2)焙烧得到的固体与2~8%的氧化铝、20%~80%醋酸、水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂1。

32.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mn3o4。h2‑

tpr图如图3。通过图1和图2的对比,可以确定制备的mn3o4为具有尖晶石晶型结构的混合价态锰氧化物四氧化三锰,其中二价和三价锰离子分布在两种不同的晶格位置上,氧离子为立方紧密堆积,二价锰离子占四面体空隙,三价锰离子占八面体空隙。多价态的存在更有利于臭氧分解过程中的电子传递过程。

33.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

34.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为100%,27h内臭氧转化率为100%。

35.对比例1

36.(1)将分析纯mnco3在500℃,氮气氛围条件下焙烧3小时。

37.(2)将(1)焙烧得到的固体与氧化铝,醋酸和水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂2。

38.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mn3o4。h2‑

tpr如图3。通过图3可以知道,实施例1和对比例1的还原峰温和还原峰面积不同,虽然结构同为mn3o4,但在催化活性上有较大差异。

39.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

40.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为6%。

41.对比例2

42.本实施制备锰基催化剂的方法如下:

43.(1)将硫酸锰、过硫酸铵、去离子水混合,充分搅拌。其中硫酸锰和过硫酸铵的摩尔比为1:1。水热条件下90℃,保持6小时。过滤除去多余水分,干燥处理,得到固体粉末。

44.(2)将干燥得到的固体与2

‑

8%的氧化铝,以及醋酸和水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂3。

45.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mno2。

46.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

47.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为70%。

48.对比例3

49.本实施制备锰基催化剂的方法如下:

50.(1)将硫酸锰、过硫酸铵、去离子水混合,充分搅拌。其中硫酸锰和过硫酸铵的摩尔比为1:1。水热条件下90℃,保持6小时。过滤除去多余水分,干燥处理,得到固体粉末。

51.(2)将(1)得到的固体粉末在600℃,空气氛围条件下焙烧6小时。

52.(3)将(2)焙烧得到的固体与2

‑

8%的氧化铝,以及醋酸和水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂4。

53.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mn2o3。

54.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

55.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为23%。

56.对比例4

57.(1)将硫酸锰、过硫酸铵、去离子水混合,充分搅拌。其中硫酸锰和过硫酸铵的摩尔比为1:1。水热条件下90℃,保持6小时。过滤除去多余水分,干燥处理,得到固体粉末。

58.(2)将(1)得到的固体粉末在500℃,氢气(5%)氛围条件下焙烧6小时。

59.(3)将(2)焙烧得到的固体与2

‑

8%的氧化铝,以及醋酸和水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂5。

60.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mno。

61.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

62.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为72%。

63.对比例5

64.(1)将高锰酸钾和硫酸锰、去离子水混合,充分搅拌。其中硫酸锰和高锰酸钾的摩尔比为1:2.7。水热条件下140℃,保持12小时。过滤除去多余水分,干燥处理,得到固体粉末。

65.(2)将干燥得到的固体与2

‑

8%的氧化铝,以及醋酸和水混合,调成浆料,均匀涂覆在堇青石上,干燥除去多余水分,得到整体式锰基催化剂6。

66.将制备得到的锰氧化物进行x射线衍射分析(xrd),结果如图1所示,催化剂主要成分为mno2。

67.将制备的催化剂进行臭氧分解性能测试,测试条件为:臭氧浓度为5ppm,测试温度为15℃,相对湿度为90%,反应空速为150,000h

‑1,测试时间为6h。

68.本实施例中,所得催化剂在上述高湿度、高空速、低温度测试条件下,6h内臭氧转化率为6%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1