一种用于碱金属处理的反应装置及处理系统的制作方法

1.本发明涉及碱金属处理技术领域,具体涉及一种用于碱金属处理的反应装置及处理装置。

背景技术:

2.钠冷快中子反应堆是一种以液态钠作为冷却剂的第四代核反应堆型,具有广阔的应用前景。

3.在钠冷快中子反应堆的维修维护以及相关实验台架的分析取样过程中会收集一定数量的含渣碱金属。由于碱金属化学性质活泼,在储存的过程中,碱金属容易与空气中的氧气、水分等发生反应,产生易燃易爆性的气体并释放大量的热,因此存在较高燃烧、爆炸风险。此外,碱金属容易与废渣中的其它杂质发生相互作用,形成同样具有燃烧、爆炸风险的化合物。

技术实现要素:

4.有鉴于此,本技术实施例期望提供一种用于碱金属处理的反应装置及处理系统。

5.为达到上述目的,本技术实施例的技术方案是这样实现的:

6.本发明实施例提供一种用于碱金属处理的反应装置,该反应装置包括:

7.容器罐,所述容器罐设置有反应腔、碱金属投放口、用于将所述反应腔中原有气体进行置换的第一出入口、用于排出所述反应腔中反应所产生氢气的氢气排放口、用于向所述反应腔中充入或排出反应液的第二出入口;

8.设置于所述容器罐上的启闭机构,所述启闭机构可选择地打开或者关闭所述碱金属投放口;

9.设置于所述反应腔内的传送机构,所述传送机构可以沿上下方向移动,以将放置在所述传送机构上的待处理碱金属浸没至所述反应腔的所述反应液之中。

10.在一些实施例中,所述启闭机构包括容器盖、开合组件和密封组件,所述开合组件连接在所述容器罐和所述容器盖之间,所述开合组件驱动所述容器盖移动,以使所述容器盖打开或者关闭所述碱金属投放口,在所述碱金属投放口处于关闭状态下,所述密封组件相对所述容器罐旋转以使所述密封组件与所述容器盖抵接,并使所述容器盖压合在所述容器罐上。

11.在一些实施例中,所述开合组件包括第一驱动件、传动件和安装座,所述安装座设置在所述容器罐的外表面上,所述第一驱动件设置在所述安装座上,所述传动件的一端与所述容器盖连接,所述传动件的另一端与所述第一驱动件驱动连接,所述传动件与所述安装座的第一连接位置转动连接,所述传动件可以在所述第一驱动件的驱动下在竖直平面内围绕所述第一连接位置旋转,以使所述容器盖打开或者关闭所述碱金属投放口。

12.在一些实施例中,所述容器盖上沿周向间隔设有若干个承托块,所述密封组件包括第二驱动件和密封环,所述密封环沿周向环设在所述容器罐的外侧,所述第二驱动件固

定设置在所述容器罐的外表面并与所述密封环连接,所述密封环朝向所述容器罐的内侧沿周向间隔设有若干个压块,所述压块沿径向延伸,相邻两个所述压块之间形成有沿上下方向贯通的避让槽,所述承托块可以沿上下方向穿过所述避让槽,在所述碱金属投放口处于关闭状态下,所述第二驱动件可以驱动所述密封环沿周向旋转,以使所述承托块的上表面与所述压块的下表面抵接。

13.在一些实施例中,所述容器罐的外表面与所述密封环的内表面螺纹连接。

14.在一些实施例中,所述传送机构包括第三驱动件、传动组件和用于放置所述待处理碱金属的放置盒,所述放置盒与所述传动组件固定连接,所述第三驱动件与所述传动组件驱动连接,以使所述传动组件带动所述放置盒沿上下方向移动。

15.在一些实施例中,所述放置盒中设有用于放置所述待处理碱金属的安放腔,所述安放腔对应的内壁上设有若干个与所述反应腔连通的渗透孔。

16.在一些实施例中,所述传动组件包括丝杆、导向杆、安装件和固定座,所述固定座固定于所述反应腔所对应的内壁上,所述导向杆和所述丝杆均沿上下方向延伸,所述丝杆的一端与所述导向杆的一端设置在所述固定座上,所述丝杆与所述第三驱动件驱动连接以使所述丝杆转动,所述安装件上设有导向孔和安装孔,所述导向杆穿设在所述导向孔中,所述丝杆穿设在所述安装孔中并与所述安装孔的内壁螺纹连接,所述放置盒设置在所述安装件上。

17.本发明实施例还提供一种处理系统,该处理系统包括前述实施例中任一一种反应装置、缓冲罐、稀释气体装置、真空泵、置换气体装置、供液装置、排液管道和至少用于检测所述缓冲罐中氢气浓度的氢气检测装置,所述缓冲罐上设有可选择地与外界连通或者隔离的排放口,以及用于充入稀释气体的气体入口,所述稀释气体装置与所述气体入口连通,所述氢气排放口可以向所述缓冲罐输送氢气,所述第一出入口可选择地与所述真空泵连通或者与所述置换气体装置连通,所述第二出入口可选择地与所述供液装置连通或者与所述排液管道连通。

18.在一些实施例中,所述处理系统包括第一排放管路,所述第一排放管路连接在所述氢气排放口与所述缓冲罐之间,所述第一排放管路上设有外排控制阀,以使所述第一排放管路可选择地与所述缓冲罐连通或者与外界连通。

19.在一些实施例中,所述处理系统包括撬装底盘,所述反应装置、所述缓冲罐、所述稀释气体装置、所述真空泵、所述置换气体装置、所述供液装置、所述排液管道和所述氢气检测装置均设置在所述撬装底盘上。

20.本发明实施例中的反应装置在实现了对碱金属进行处理的同时,通过对反应腔中的气体进行置换,提高了反应过程中的安全性,降低了反应过程中所产生的氢气发生燃烧、爆炸的风险,通过传送机构将碱金属浸没至反应液中,确保碱金属能够与反应液完全反应,避免碱金属的残留。

附图说明

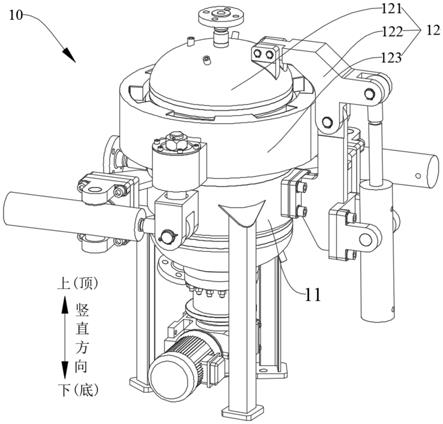

21.图1为本发明一实施例中反应装置的示意图;

22.图2为图1中反应装置的剖切示意图;

23.图3为本发明一实施例中容器罐和第三驱动件的示意图;

24.图4为本发明一实施例中启闭机构的示意图;

25.图5为图4中启闭机构另一视角的示意图;

26.图6为本发明一实施例中密封组件的示意图;

27.图7为图6中a

‑

a位置的剖切示意图;

28.图8为本发明一实施例中放置盒和传送组件的示意图;

29.图9为本发明一实施例中处理系统的布置示意图;

30.图10为图9中处理系统的相关管线的布置示意图。

31.附图标记说明

32.反应装置10;容器罐11;反应腔11a;碱金属投放口11b;第一出入口11c;氢气排放口11d;第二出入口11e;启闭机构12;容器盖121;承托块121a;开合组件122;传动件1221;安装座1222;第一连接位置1222a;第一驱动件1223;密封组件123;密封环1231;压块1231a;避让槽1231b;第二驱动件1232;传送机构13;放置盒131;安放腔131a;渗透孔131b;传送组件132;导向杆1321;丝杆1322;安装件1323;第三驱动件133;缓冲罐20;第一排放管道21;第一释放控制阀21a;第二释放控制阀21b;第二排放管道22;手动控制阀22a;氢气检测装置30;真空泵40;第一管道41;第一控制阀41a;置换气体装置50;第二管道51;第二控制阀51a;供液装置60;第三管道61;第三控制阀61a;第四控制阀61b;排液管道70;第四管道71;第五控制阀71a;稀释气体装置80;第一稀释管道81;稀释气体控制阀81a;外界90;排放控制阀90a;撬装底盘91

具体实施方式

33.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

34.在本技术的描述中,“上”、“下”、“顶”、“底”、“上下方向”、“竖直方向”方位或位置关系为基于附图1所示的方位或位置关系,需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

35.本发明实施例提供一种用于碱金属处理的反应装置10,参阅图1至图3,该反应装置10包括:容器罐11、设置于容器罐11上的启闭机构12和设置于反应腔11a内的传送机构13。

36.容器罐11设置有反应腔11a、碱金属投放口11b、用于将反应腔11a中原有气体进行置换的第一出入口11c、用于排出反应腔11a中反应所产生氢气的氢气排放口11d、用于向反应腔11a中充入或排出反应液的第二出入口11e。

37.通过碱金属投放口11b可以将待处理碱金属投入到反应腔11a中进行处理。

38.通过第一出入口11c将反应腔11a中的原有气体进行置换,能够降低碱金属处理后所产生的氢气发生燃烧或者爆炸的概率,提高整个操作过程的安全系数。

39.具体地,通过第一出入口11c可以将反应腔11a中原有气体抽出,以减少反应腔11a中的氧气等气体的含量,降低碱金属在处理过程中与氧气发生反应的几率。

40.可以理解的是,在同一温度下,反应腔11a内的气体压强与反应腔11a内气体分子

的含量呈正比,气体分子的数目越少,气体压强越小。因此,通过控制反应腔11a内的气体压强可以实现控制反应腔11a内气体分子的含量,以降低碱金属与反应腔11a内原有气体分子发生反应的几率。例如,通过第一出入口11c持续抽取反应腔11a中原有气体降低其真空度,直至反应腔11a中气体的绝对压力小于真空气压设定值,真空气压设定值可以为500pa(pascal,帕斯卡)。

41.将反应腔11a中的气体持续抽出至反应腔11a中的压力达到真空气压设定值后,可以通过第一出入口11c向反应腔11a中充入惰性气体,从而实现将反应腔11a中的原有气体进行置换的目的。一方面,充入惰性气体后,反应腔11a内的气体压力重新升高,减少了由于气体压力降低导致的反应腔11a中液体加速蒸发、沸腾的概率;另一方面,惰性气体在碱金属反应的过程中形成保护气氛,进一步减小了处理过程中产生的氢气与残余的氧气等原有气体发生反应的概率。

42.可以理解的是,向反应腔11a中充入的惰性气体种类不限,例如氩气、氮气等,可根据实际的使用环境、使用成本灵活选择。

43.可以理解的是,应当向反应腔11a中持续充入惰性气体直至反应腔11a中的气体压力为正压,即反应腔11a中的气体压力大于外界90的大气压力,以防止外界90的空气渗透入反应腔11a中。例如,反应腔11a中持续充入惰性气体直至反应腔11a中的气体压力不小于正压气压设定值,正压气压设定值可以为0.15mpa(mega pascal,兆帕)。

44.可以理解的是,为了测定反应腔11a中的气体压力,在反应装置10上设有气压检测装置。

45.通过氢气排放口11d将反应完毕后所产生的氢气排出反应腔11a,以便对氢气集中进行后续处理。

46.通过第二出入口11e向反应腔11a中充入反应液,反应液与碱金属发生反应,从而实现对碱金属的处理。

47.可以理解的是,反应液可以是水,也可以是碱性溶液,碱性溶液可以降低碱金属的反应速度,减小反应过程的剧烈程度。例如,碱性溶液可以是氢氧化钠溶液,所含的氢氧化钠质量分数范围为0至30%。

48.可以理解的是,反应液与所投入的碱金属的配比应当能够满足碱金属完全反应的要求,即应当根据投入的待处理碱金属的质量设置反应液充入值。例如,在待处理的碱金属为钠且反应液为水的情况下,当投入的钠的质量为0至0.2kg(kilogram,千克),所加入的水的反应液充入值不小于20l(liter,升)。

49.碱金属与反应液反应完毕后,通过第二出入口11e将反应后的液体从反应腔11a中排出。

50.可以理解的是,反应装置应当具有一定的冗余容积和承压能力,以容纳反应产生的氢气,例如,在满足每次投入0.2kg以下质量的钠并注入20l水的基础上,反应腔的容积不小于50l且反应装置10内部所能承载的气压值不小于9mpa。

51.启闭机构12可选择地打开或者关闭碱金属投放口11b。启闭机构12关闭碱金属投放口11b之后,反应腔11a形成密闭空间,一方面,使得碱金属处理过程中所产生的热量和氢气难以从反应腔11a中外溢,提高了安全系数;另一方面,即使反应产生的氢气不慎与氧气发生反应,反应腔11a的内壁能起到一定的防护作用。

52.可以理解的是,第一出入口11c和氢气排放口11d设置在容器罐11的上部,第二出入口11e设置在容器罐11的下部。以便密度更大的反应液聚积在反应腔11a的底侧,密度更小的气体充盈在反应腔11a的顶侧,降低了反应液涌入第一出入口11c或者氢气排放口11d中造成装置损坏的概率。

53.传送机构13可以沿上下方向移动,以将放置在传送机构13上的待处理碱金属浸没至反应腔11a的反应液之中。传送机构13在碱金属投放口11b处于关闭状态下将碱金属送入反应液中,避免了将碱金属从碱金属投放口11b中投入后直接与反应液进行反应,提高了安全系数。将碱金属浸没至反应液中,从而确保碱金属与反应液能够完全接触,避免部分碱金属因与反应液未接触导致残留在传送机构13中造成安全隐患。

54.本发明实施例中的反应装置10在实现了对碱金属进行处理的同时,通过对反应腔11a中的气体进行置换,提高了反应过程中的安全性,降低了反应过程中所产生的氢气发生燃烧、爆炸的风险,通过传送机构13将碱金属浸没至反应液中,确保碱金属能够与反应液完全反应,避免碱金属的残留。

55.可以理解的是,反应装置10中可以设置温度传感器(图中未示出)和压力传感器(图中未示出),以对碱金属与反应液的反应过程实施监测,必要时温度传感器的监测仪表的输出值和压力传感器的监测仪表的输出值,与启闭机构12和传送机构13的动作、阀门的启闭联锁控制,提高装置整体的操作安全性。例如,压力传感器输出值大于指定阈值时,锁定启闭机构10的开启动作;温度传感器输出值超出指定阈值时,控制传送机构13自动升起,防止碱金属与反应液的进一步反应。

56.压力传感器的测量误差不超过

±

2kpa(kilopascal,千帕),响应时间不超过50μs(microsecond,微秒)。温度传感器的测量误差不超过

±

1℃(degree celsius,摄氏度),以提高监测的灵敏度,提高安全性。可以理解的是,启闭机构12的结构在便于开启或者关闭碱金属投放口11b的同时,在碱金属投放口11b处于关闭状态下,能够进一步提高反应腔11a的密封性。

57.在一些实施例中,参阅图2、图4和图5,启闭机构12包括容器盖121、开合组件122,开合组件122连接在容器罐11和容器盖121之间,开合组件122驱动容器盖121移动,以使容器盖121打开或者关闭碱金属投放口11b。通过容器盖121罩设在碱金属投放口11b上,实现了封闭反应腔11a。开合组件122代替人工实现了对容器盖121的移动,使得容器盖121在启闭碱金属投放口11b过程中无需工作人员介入,避免了工作人员在作业过程中面临残余氢气外泄或者操作不当所带来的风险,提高了工作人员作业过程中的安全性,同时,由开合组件122代替工作人员直接搬运容器盖121,降低了工作人员的工作强度,并能够提高容器盖121打开或者关闭碱金属投放口11b的速度。

58.可以理解的是,容器盖121朝向碱金属投放口11b的一侧的边缘设有弹性密封圈。一方面,可以进一步提高碱金属投放口11b关闭后反应腔11a的密封性。

59.可以理解的是,在容器盖121上可以设置紧急泄压阀(图中未标示),以便在反应腔11a内的气压压力超过反应装置10内部所能承载的设计压力值等紧急情况下,通过开启紧急泄压阀将反应腔11a中的气体迅速排出,提高安全性。

60.在一些实施例中,参阅图1和图6,启闭机构12包括密封组件123,在碱金属投放口11b处于关闭状态下,密封组件123相对容器罐11旋转以使密封组件123与容器盖121抵接,

并使容器盖121压合在容器罐11上。通过密封组件123与容器盖121抵接所施加的作用力,使容器盖121能够更加紧密地压合在容器罐11上,与反应容器压力边界一同保证反应腔11a的密封性,减少气体的渗漏。同时,若反应腔11a内发生氢气燃烧、爆炸等事故,在密封组件123的限制下,能够降低容器盖121发生移位的几率,降低次生危害发生的可能。

61.可以理解的是,开合组件122在实现容器盖121打开或者关闭碱金属投放口11b的功能基础上,其启闭的方式应当有利于密闭反应腔11a。

62.在一些实施例中,参阅图2和图4,开合组件122包括第一驱动件1223、传动件1221和安装座1222,安装座1222设置在容器罐11的外表面上,第一驱动件1223设置在安装座1222上,传动件1221的一端与容器盖121连接,传动件1221的另一端与第一驱动件1223驱动连接,传动件1221与安装座1222的第一连接位置1222a转动连接,传动件1221可以在第一驱动件1223的驱动下在竖直平面内围绕第一连接位置1222a旋转,以使容器盖121打开或者关闭碱金属投放口11b。以传动件1221实现杠杆作用的方式,使得容器盖121可以在竖直平面内随传动件1221旋转,从而实现容器盖121沿竖直方向打开或者关闭碱金属投放口11b上的目的。

63.可以理解的是,传动件1221与第一驱动件1223驱动连接的位置至第一连接位置1222a之间的距离为第一距离(图中未示出),传动件1221与容器盖121连接的位置至第一连接位置1222a之间的距离为第二距离(图中未示出),通过调节第一距离与第二距离之间的比值以适应不同第一驱动件1223类型和工作环境。例如,在第一距离大于第二距离的情况中可以采用小功率大行程的第一驱动件1223;在第一距离小于第二距离的情况中可以采用大功率小行程的第一驱动件1223。

64.可以理解的是,密封组件123与容器盖121实现抵接的过程应当避免与启闭机构12打开或者关闭碱金属投放口11b的过程发生干涉。

65.在一些实施例中,参阅图4、图5和图7,容器盖121上沿周向间隔设有若干个承托块121a,密封组件123包括第二驱动件1232和密封环1231,密封环1231沿周向环设在容器罐11的外侧,第二驱动件1232固定设置在容器罐11的外表面并与密封环1231连接,密封环1231朝向容器罐11的内侧沿周向间隔设有若干个压块1231a,压块1231a沿径向延伸,相邻两个压块1231a之间形成有沿上下方向贯通的避让槽1231b,承托块121a可以沿上下方向穿过避让槽1231b,在碱金属投放口11b处于关闭状态下,第二驱动件1232可以驱动密封环1231沿周向旋转,以使承托块121a的上表面与压块1231a的下表面抵接。

66.承托块121a随容器盖121向下移动并穿过避让槽1231b后,容器盖121罩设在碱金属投放口11b上从而实现关闭碱金属投放口11b,而后第二驱动件1232驱动密封环1231沿周向旋转,使得承托块121a与压块1231a沿竖直方向的投影至少部分重叠,实现承托块121a与压块1231a之间在上下方向上发生抵接,以使得压块1231a对承托块121a施加沿竖直方向向下的作用力,从而令容器盖121与容器罐11之间贴合得更加紧密,从而进一步提高了反应腔11a的密封性。

67.可以理解的是,第二驱动件1232的数目为多个,多个第二驱动件1232沿周向均布,以使得密封环1231在旋转的过程中沿周向均匀受力,降低密封环1231在旋转的过程中出现卡涩的概率,并减少第二驱动件1232上所受负载,提高第二驱动件1232的使用寿命。

68.可以理解的是,第一驱动件1223和第二驱动件1232的具体类型不限,可以是气缸、

液压缸和电缸等。

69.可以理解的是,密封环1231的结构形式可以进一步优化以提高压块1231a对承托块121a所施加的作用力。

70.在一些实施例中,参阅图2、图3和图7,容器罐11的外表面与密封环1231的内表面螺纹连接。使得密封环1231在旋转的过程中可以同时向下移动,以提高压块1231a对承托块121a所施加的向下的作用力,使容器盖121与容器罐11之间贴合得更加紧密,提高密封性。

71.在一些实施例中,承托块121a的上表面与压块1231a的下表面为相对设置的斜面,在密封环1231旋转的过程中,承托块121a的上表面与压块1231a的下表面相互抵接,一方面产生了沿上下方向的分力,进一步提高了承托块121a与压块1231a之间的作用力;另一方面,承托块121a的上表面对压块1231a在周向上起到了限位作用,避免了密封环1231过度旋转导致承托块121a与压块1231a之间脱离接触的情况。

72.可以理解的是,传送机构13应当便于投放待处理碱金属并使碱金属浸没到反应液中。

73.在一些实施例中,参阅图2,传送机构13包括第三驱动件133、传动组件和用于放置待处理碱金属的放置盒131。放置盒131能够对待处理碱金属施加约束,降低待处理碱金属滚落到反应液中的可能性。放置盒131与传动组件固定连接,第三驱动件133与传动组件驱动连接,以使传动组件带动放置盒131沿上下方向移动。放置盒131沿上下方向移动便于待处理碱金属自上而下逐渐浸没到反应腔11a底部的反应液中。

74.可以理解的是,放置盒131的结构应当在约束待处理碱金属移动的同时便于待处理碱金属与反应液进行反应。

75.在一些实施例中,参阅图8,放置盒131中设有用于放置待处理碱金属的安放腔131a,通过安放腔131a所对应的内壁限制了待处理碱金属的移动范围,降低了待处理碱金属在随放置盒131上下移动的过程中,因震动等原因发生待处理碱金属掉落导致反应过程不可控的几率。安放腔131a对应的内壁上设有若干个与反应腔11a连通的渗透孔131b。放置盒131下降至反应液的液面以下后,反应液能够通过渗透孔131b进入到安放腔131a中,从而与安放腔131a中的待处理碱金属发生接触,实现反应液与待处理碱金属反应的目的。

76.可以理解的是,放置盒131的具体结构形式不限,例如,放置盒131由若干块钣金件围设形成;又如,放置盒131由柔性线体编织形成的网状结构围设形成。

77.可以理解的是,放置盒131的制作材料应当具备耐热与耐腐蚀性,以承受碱金属与反应液反应过程中所释放的热量以及反应后的所形成的碱性溶液的腐蚀。放置盒131的制作材料可以为不锈钢等。

78.在一些实施例中,参阅图8,传动组件包括丝杆1322、导向杆1321、安装件1323和固定座,固定座固定于反应腔11a所对应的内壁上,导向杆1321和丝杆1322均沿上下方向延伸,丝杆1322的一端与导向杆1321的一端设置在固定座上,丝杆1322与第三驱动件133驱动连接以使丝杆1322转动,安装件1323上设有导向孔和安装孔,导向杆1321穿设在导向孔中,丝杆1322穿设在安装孔中并与安装孔的内壁螺纹连接,放置盒131设置在安装件1323上。由于丝杆1322与安装件1323螺纹连接且导向杆1321穿设于导向孔中,当丝杆1322发生转动时,导向杆1321抑制了安装件1323随丝杆1322发生转动的运动趋势,因此安装件1323与丝杆1322之间的螺纹实现了传动,使得安装件1323能够沿丝杠的延伸方向移动,从而实现了

放置盒131沿上下方向移动的目的。

79.可以理解的是,第三驱动件133与丝杆1322之间可以通过联轴器进行连接,采用的联轴器的具体类型不限,例如磁力联轴器等。此外,第三驱动件133与丝杆1322之间可以通过其它传动件1221进行转接以错开两者的转动轴线,从而便于避让放置盒131的运动轨迹,避免产生运动干涉,例如,在丝杆1322的朝向第三驱动件133的一端设有第一齿轮(图中未标示),在第三驱动件133的驱动输出端设有第二齿轮(图中未标示),第一齿轮与第二齿轮啮合传动。上述两种连接方式可以根据实际情况配合使用。

80.第三驱动件133的具体类型不限,例如伺服电机等。

81.可以理解的是,本发明实施例中的反应装置10需要与其它辅助装置共同配合使用以实现安全地处理反应所产生的氢气的目的。

82.本发明实施例提供一种处理系统,参阅图9和图10,该处理系统包括前述实施例中任一一种反应装置10、缓冲罐20、稀释气体装置80、真空泵40、置换气体装置50、供液装置60、排液管道70和至少用于检测缓冲罐20中氢气浓度的氢气检测装置30,缓冲罐20上设有可选择地与外界90连通或者隔离的排放口(图中未示出),以及用于充入稀释气体的气体入口(图中未示出),稀释气体装置80与气体入口连通,氢气排放口11d可以向缓冲罐20输送氢气。

83.缓冲罐20用于积存反应装置10中反应所产生的氢气。完成向缓冲罐20中充入所产生的氢气后,稀释气体装置80通过气体入口向缓冲罐20中充入稀释气体,以不断降低氢气所占的体积分数,直至降至预设的安全阈值内,再将缓冲罐20中的混合气体向外界90排出。

84.具体地,参阅图10,处理系统包括第一稀释管道81,第一稀释管道81连通在气体入口和稀释气体装置80之间,第一稀释管道81上设有稀释气体控制阀81a,在排放口上设有排放控制阀90a。开启稀释气体控制阀81a以使稀释气体进入到缓冲罐20中,待氢气所占的体积分数降至预设的安全阈值以下,关闭稀释气体控制阀81a并打开排放控制阀90a,以使气体排出到外界90。

85.需要说明的是,上述的预设的安全阈值指的是氢气的体积分数在低于该数值的情况下不会发生爆炸,即安全阈值需小于氢气爆炸极限的下限值4%。为了进一步提高处理系统的安全冗余,可以进一步降低预设的安全阈值,例如,安全阈值可设为2%。

86.可以理解的是,氢气检测装置30可以检测缓冲罐20中氢气的体积分数。

87.氢气检测装置30测量范围在体积分数为0%~100%的范围,其精度不低于0.1%fs(full

‑

scale,满量程误差)。

88.真空泵40通过第一出入口11c抽取反应装置10中的原有气体,以使反应腔11a中的气体的绝对压力小于前述气压设定值。

89.置换气体装置50通过第一出入口11c向反应腔11a中充入惰性气体,直至反应腔11a中的气体压力不小于正压气压设定值。

90.可以理解的是,第一出入口11c可选择地与真空泵40连通或者与置换气体装置50连通,以防止真空泵40抽取置换气体装置50所产生的惰性气体。

91.具体地,参阅图10,处理系统包括第一管道41和第二管道51,第一出入口11c与真空泵40之间连接有第一管道41,第一管道41上连通有与置换气体装置50连通的第二管道51,在第一管道41与第二管道51的连通位置与反应装置10之间设有第一控制阀41a,在第二

管道51上设有第二控制阀51a。打开第一控制阀41a并关闭第二控制阀51a,以使真空泵40能够抽取反应腔11a中的气体;第一控制阀41a和第二控制阀51a均打开,关闭真空泵40,以使置换气体装置50向反应腔11a中充入惰性气体。

92.可以理解的是,在一些实施例中,置换气体装置50和稀释气体装置80为不同类型设备,以分别向反应装置10和缓冲罐20中充入不同类型的惰性气体。在另一些实施例中,置换气体装置50和稀释气体装置80为相同类型设备,以向反应装置10和缓冲罐20中充入相同类型的惰性气体,便于统一管理。

93.进一步地,在一些实施例中,置换气体装置50和稀释气体装置80为同一设备,通过设置第二控制阀51a来控制与反应装置10或者缓冲罐20的通断,从而减少了处理系统中的所涉及的部件的种类和数量,便于运营管理,减少了设备采购和使用的成本。

94.供液装置60通过第二出入口11e向反应装置10中充入反应液,排液管道70将碱金属与反应液反应后所形成的液体排出,以便后续进行处理。

95.需要说明的是,在相关技术中,碱金属与反应液反应后所形成的液体的处理技术已得到了成熟应用,在此不加以赘述。

96.可以理解的是,第二出入口11e可选择地与供液装置60连通或者与排液管道70连通,以防止反应液直接进入到排液管道70中。

97.具体地,参阅图9和图10,第二出入口11e与供液装置60通过第三管道61连通,在第三管道61上设有第三控制阀61a和第四控制阀61b,第三控制阀61a位于第四控制阀61b朝向反应装置10的一侧,在第三控制阀61a和第四控制阀61b之间的位置,第四管道71的一端与第三管道61连通,第四管道71的另一端与排液管道70连通,第四管道71上设有第五控制阀71a。打开第三控制阀61a与第四控制阀61b,关闭第五控制阀71a,以使供液装置60向反应腔11a中注入反应液;打开第三控制阀61a与第五控制阀71a,关闭第四控制阀61b,以使反应后的液体从反应装置10中排入到排液管道70中。

98.可以理解的是,当反应装置10中所产生的氢气的体积分数小于预设的安全阈值时,可以将所产生的氢气直接排放至外界90。

99.具体地,参阅图9和图10,处理系统包括第一排放管道21,第一排放管道21连接在氢气排放口11d和缓冲罐20之间,在第一排放管道21上沿气流方向依次设有第一释放控制阀21a、第二释放控制阀21b和第一外排控制阀,氢气检测装置30的至少一个检测位置设置在第一释放控制阀21a和第二释放控制阀21b之间。首先,关闭第二释放控制阀21b和第一外排控制阀,打开第一释放控制阀21a,若氢气检测装置30测得氢气的体积分数超过安全阈值,则打开第二释放控制阀21b,使气体进入缓冲罐20中;若氢气检测装置30测得氢气的体积分数低于安全阈值,则打开第二释放控制阀21b和第一外排控制阀,使气体排至外界90,从而减少处理步骤,加快处理流程。

100.本发明一实施例中的处理系统的操作步骤如下:

101.s1:打开第三控制阀61a和第四控制阀61b使第二出入口11e与供液装置60连通,向反应腔11a中注入符合反应液充入值要求的反应液后,关闭第三控制阀61a和第四控制阀61b;

102.s2:打开碱金属投放口11b,将待处理碱金属从碱金属投入口中放置到传送机构13上后,关闭碱金属投放口11b;

103.s3:打开第一控制阀41a并关闭第二控制阀51a以使第一出入口11c与真空泵40连通,通过真空泵40将反应腔11a中的原有气体抽出直至反应腔11a中气体的绝对压力小于真空气压设定值;

104.s4:关闭真空泵40,打开第二控制阀51a使第一出入口11c与置换气体装置50连通,通过置换气体装置50向反应腔11a中充入惰性气体直至反应腔11a中的气体压力不小于正压气压设定值,关闭第一控制阀41a和第二控制阀51a;

105.s5:控制传送机构13将待处理碱金属浸没至反应液中进行反应;

106.s6:打开第一释放控制阀21a和第二释放控制阀21b将反应腔11a内反应所产生的气体充入缓冲罐20中;

107.s7:打开稀释气体控制阀81a向缓冲罐20中充入稀释气体,直至缓冲罐20中氢气的体积分数小于安全阈值;

108.s8:打开排放控制阀90a以将缓冲罐20中的气体通过排放口排出缓冲罐20;

109.s9:打开第三控制阀61a和第五控制阀71a,以将反应腔11a中的液体通过排液通道排出;

110.s10:将处理系统中的各装置恢复初始状态并关闭各阀门。

111.可以理解的是,在处理系统中设有外排控制阀的实施例中,所述的处理系统的操作步骤还包括:若氢气检测装置30检测到反应腔11a中所含氢气的体积分数未超过安全阈值,打开外排控制阀,将反应装置10中的气体直接排放到外界90。

112.可以理解的是,前述的各阀体可以为自动控制,以降低工作人员的工作强度并提高处理系统的响应速度。

113.在一些实施例中,参阅图10,处理系统包括与第一排放管道21至少部分并联的第二排放管道22,第二排放管路上设有手动控制阀22a,以选择性地使氢气排放口11d与缓冲罐20之间连通或者隔断。当处理系统中自动控制的第一释放控制阀21a、第二释放控制阀21b出现故障时,工作人员可以通过手动控制阀22a人工操作将氢气排放口11d与缓冲罐20通过第二排放管道22连通,从而提高处理系统的安全性。

114.在一些实施例中,参阅图9,处理系统包括撬装底盘91,反应装置、缓冲罐20、稀释气体装置80、真空泵40、置换气体装置50、供液装置60、排液管道70和氢气检测装置30均设置在撬装底盘91上。使整个处理系统在完成安装后形成整体式结构,从而减少了现场安装的工作量和调试时间,也便于后续使用过程中进行整体迁移。

115.在一些实施例中,处理系统包括控制柜(图中未标示),用于安装相关的控制设备、仪器仪表等。

116.氢气检测装置30、温度传感器和压力传感器的采样频率不低于20khz(kilohertz,千赫兹)。

117.本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

118.以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1