一种以木质素-金属络合物气凝胶为前驱体制备单原子催化剂的方法

一种以木质素

‑

金属络合物气凝胶为前驱体制备单原子催化剂的方法

【技术领域】

1.本发明属于木质素基催化材料制备技术领域,具体涉及到一种以木质素

‑

金属络合物气凝胶为前驱体制备高疏松度单原子催化剂的方法。

背景技术:

2.研究表明,纳米颗粒(nps)具有较大的表面积和量子尺寸效应,并且随着nps尺寸的减小,暴露在表面的原子数量大大增加,同时表面原子结构、电子结构和表面缺陷也发生改变,具有良好的几何效应和电子效应。这其中,通过减小金属nps尺寸可以最大化促进原子的利用率和提高催化剂性能。这种进一步缩小金属团簇的尺寸,可以在载体上生成原子级分布的金属作为活性中心的负载型催化剂被命名为单原子催化剂(sacs)。这种催化剂最大程度地提高每个金属原子的利用效率,进而提高每个活性金属中心的催化活性。sacs结合了均相和非均相催化剂的优点,具有非常高的催化活性、催化选择性及催化稳定性。

3.木质素作为自然界最广泛存在的资源之一,是植物界含量仅次于纤维素的芳香族有机高分子化合物。其因为芳香环及高度交联的三维网状结构而成为天然优越的催化剂载体牺牲模板。其网络结构末端含量丰富的酚羟基及其他官能团会捕获锚定金属离子,再通过简单的惰性气体氛围下的热解还原,即可转化为金属单质。

4.但是,目前合成单金属催化剂还面临着一系列的问题,由于单个金属原子具有很高的表面自由能所以合成过程中极易形成团簇或纳米颗粒,所以如何简单快捷地锚定金属原子,如何增强载体与金属原子之间的结合作用,如何高效强力地在载体上疏松分散开金属单原子是目前亟待解决的问题。

5.为了解决上述技术问题,本发明提供一种以木质素

‑

金属络合物气凝胶为前驱体制备高疏松度单原子催化剂的方法,气凝胶因其质轻,孔隙率高,比表面积大的特点而拥有高度疏松的宏观结构,故将其进行简单碳化研磨之后即可得到结构蓬松的颗粒,堆积密度远远低于传统金属催化剂载体,如商业活性炭等。且氮炭与金属之间的连接因为络合也更为紧密,相较于传统的浸渍法能量更低,稳定性强,不易流失。

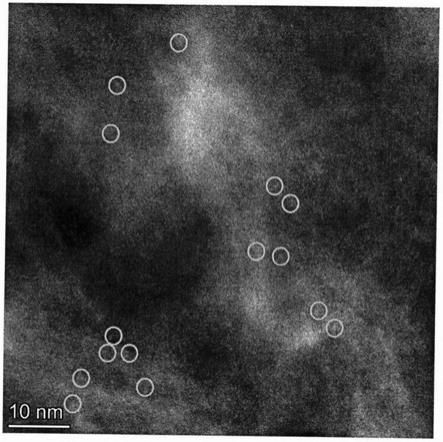

6.本方法简单快捷且普适性强,解决了现存的制备技术问题,增强了捕获锚定金属离子的能力,提高了金属原子的在载体上的分散程度和结合作用。

技术实现要素:

7.在本发明中,我们提出了一种以木质素

‑

金属络合物气凝胶为前驱体制备高疏松度单原子催化剂的方法。与现在普遍使用的湿化学法,原子沉积法,气体迁移法等相比,提供了一条更为廉价,快捷,可实现批量生产的新思路,主要步骤如下:

8.(1)将0.5

‑

5质量份的木质素溶于50

‑

100质量份的质量浓度为0.1

‑

1wt%的氢氧化钠溶液中,充分溶解后,制得分散均匀的木质素溶液;

9.(2)将1.35

‑

15mmol金属盐溶于250

‑

300质量份去离子水中,另外加入该种金属盐

摩尔质量3

‑

6倍的锌盐,制得低浓度金属盐溶液;

10.(3)将低浓度金属盐溶液用蠕动泵以10ml/min的速度匀速缓慢滴加入加热至60℃,250rpm的情况下木质素溶液中,滴加结束后,反应2h即可得到木质素

‑

金属络合物,静置沉淀陈化;

11.(4)用步骤1中木质素质量的5

‑

20倍的氮源加适量去离子水混合,重新分散稀释已经去掉上层清液的木质素

‑

金属络合物,然后进行冷冻干燥,得到结构疏松的木质素

‑

金属掺杂氮的气凝胶;

12.(5)将步骤4中的木质素

‑

金属掺杂氮的气凝胶在惰性气体的氛围中进行烧结,程序升温为5℃/min升温至450

‑

550℃,保温1h,继续升温至800

‑

1000℃后保温1h,冷却至室温后取出研磨即可得到结构高度疏松的单原子催化剂。

【附图说明】

13.(以金属钴为例)

14.图1为co/c的xrd图。图中有co峰被检测出,而co单原子催化剂中未见金属峰被检出。

15.图2为co单原子催化剂的透射电镜图。

【具体实施方式】

16.实施例1

17.(1)将0.5g的木质素溶于50ml的质量浓度为0.1wt%的氢氧化钠溶液中,充分溶解后,制得分散均匀的木质素溶液;

18.(2)将0.05mmol六水硝酸镍溶于250ml去离子水中,另外加入六水硝酸镍摩尔质量5倍的无水氯化锌,即0.25mmol,制得低浓度混合镍锌溶液;

19.(3)将低浓度混合镍锌溶液用蠕动泵以10ml/min的速度匀速缓慢滴加入加热至60℃,250rpm的情况下木质素溶液中,滴加结束后,反应2h即可得到木质素

‑

镍锌络合物,静置沉淀陈化;

20.(4)用步骤1中木质素质量的10倍的三聚氰胺即5g,加适量去离子水混合,重新分散稀释已经去掉上层清液的木质素

‑

镍锌络合物,然后进行冷冻干燥,得到结构疏松的木质素

‑

镍锌掺杂氮的气凝胶;

21.(5)将步骤4中的木质素

‑

镍锌掺杂氮的气凝胶在氮气的氛围中进行烧结,程序升温为5℃/min升温至450℃,保温1h,继续升温至900℃后保温1h,冷却至室温后取出研磨即可得到结构高度疏松的镍单原子催化剂。

22.实施例2

23.(1)将1g的木质素溶于60ml的质量浓度为0.5wt%的氢氧化钠溶液中,充分溶解后,制得分散均匀的木质素溶液;

24.(2)将0.1mmol四水醋酸钴溶于260ml去离子水中,另外加入四水醋酸钴摩尔质量6倍的硫酸锌,即0.6mmol,制得低浓度钴锌溶液;

25.(3)将低浓度钴锌溶液用蠕动泵以10ml/min的速度匀速缓慢滴加入加热至60℃,250rpm的情况下木质素溶液中,滴加结束后,反应2h即可得到木质素

‑

钴锌络合物,静置沉

淀陈化;

26.(4)用步骤1中木质素质量的12倍的双氰胺,即12g,加适量去离子水混合,重新分散稀释已经去掉上层清液的木质素

‑

钴锌络合物,然后进行冷冻干燥,得到结构疏松的木质素

‑

钴锌掺杂氮的气凝胶;

27.(5)将步骤4中的木质素

‑

钴锌掺杂氮的气凝胶在氦气的氛围中进行烧结,程序升温为5℃/min升温550℃,保温1h,继续升温至800℃后保温1h,冷却至室温后取出研磨即可得到结构高度疏松的钴单原子催化剂。

28.实施例3

29.(1)将2.5克的木质素溶于100ml的质量浓度为0.8wt%的氢氧化钠溶液中,充分溶解后,制得分散均匀的木质素溶液;

30.(2)将7.5mmol五水硫酸铜溶于280ml去离子水中,另外加入五水硫酸铜摩尔质量4倍的硝酸锌,即25mmol,制得低浓度铜锌溶液;

31.(3)将低浓度铜锌溶液用蠕动泵以10ml/min的速度匀速缓慢滴加入加热至60℃,250rpm的情况下木质素溶液中,滴加结束后,反应2h即可得到木质素

‑

铜锌络合物,静置沉淀陈化;

32.(4)用步骤1中木质素质量的6倍的二甲基咪唑,即15g,加适量去离子水混合,重新分散稀释已经去掉上层清液的木质素

‑

铜锌络合物,然后进行冷冻干燥,得到结构疏松的木质素

‑

铜锌掺杂氮的气凝胶;

33.(5)将步骤4中的木质素

‑

铜锌掺杂氮的气凝胶在氩气的氛围中进行烧结,程序升温为5℃/min升温至500℃,保温1h,继续升温至850℃后保温1h,冷却至室温后取出研磨即可得到结构高度疏松的铜单原子催化剂。

34.实施例4

35.(1)将5克的木质素溶于100ml的质量浓度为0.9wt%的氢氧化钠溶液中,充分溶解后,制得分散均匀的木质素溶液;

36.(2)将15mmol六水氯化铁溶于300ml去离子水中,另外加入六水氯化铁摩尔质量4倍的无水氯化锌,即60mmol,制得低浓度铁锌溶液;

37.(3)将低浓度铁锌溶液用蠕动泵以10ml/min的速度匀速缓慢滴加入加热至60℃,250rpm的情况下木质素溶液中,滴加结束后,反应2h即可得到木质素

‑

铁锌络合物,静置沉淀陈化;

38.(4)用步骤1中木质素质量的9倍的维生素b12,即45g,加适量去离子水混合,重新分散稀释已经去掉上层清液的木质素

‑

铁锌络合物,然后进行冷冻干燥,得到结构疏松的木质素

‑

铁锌掺杂氮的气凝胶;

39.(5)将步骤4中的木质素

‑

铁锌掺杂氮的气凝胶在氮气的氛围中进行烧结,程序升温为5℃/min升温至550℃,保温1h,继续升温至800℃后保温1h,冷却至室温后取出研磨即可得到结构高度疏松的铁单原子催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1