一种Ni基催化剂及其制备方法与在还原胺化中的应用

一种ni基催化剂及其制备方法与在还原胺化中的应用

技术领域

1.本发明属于还原胺化技术领域,具体涉及一种ni基催化剂及其制备方法与在还原胺化中的应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.含氮化合物在有机化学工业中占有巨大的市场份额,其中,伯胺和亚胺类化合物是重要的有机化工原料,主要用于生产合成树脂及塑料、co2吸附剂、炸药、消毒液、药物、香料、化妆品和染料等,具有广泛的应用价值。伯胺类化合物的合成方法包括:羰基化合物还原胺化、醇类胺化、酰胺类还原、腈类还原、芳基卤化物胺化。亚胺,又称席夫碱,其合成方法主要分为:羰基化合物还原胺化、伯胺与羰基化合物缩合、伯胺与醇的氧化

‑

缩合串联。其中,伯胺和亚胺都可以通过羰基化合物的还原胺化反应途径获得,此外,与其它合成方法相比,羰基化合物的还原胺化途径具有原料廉价易得、原子利用率高等优点。但是往往在反应物羰基化合物和目标产物伯胺与亚胺中含多种不饱和官能团(如c=c、c=o、c=n键),在加氢过程中易发生过度加氢反应,导致伯胺和亚胺的产率低,分离困难,成本增加。因此,为了提高伯胺和亚胺的选择性,对c=o键的选择性还原胺化十分必要。然而,目前实现c=o键的选择性还原胺化仍存在巨大挑战。如何解决这一难题,催化剂的合理设计往往是关键。

4.目前,已经报道的还原胺化催化剂主要包括:均相催化剂和金属基非均相催化剂。其中,均相催化剂的使用可以提高还原胺化催化反应的选择性,但是后处理工艺复杂,催化剂成本高、难再生;ru、ir、rh、pt、pd、ni和co金属基非均相催化剂对亚胺的选择性较差。现有技术中公开了一种氮掺杂碳材料负载钴催化剂用于羰基化合物还原胺化制备胺类化合物的方法,在70℃、0.5mpa氢气压力以及28wt%氨水中,由苯甲醛转化为苄胺的产率约为56%。另外,还原胺化反应需要氨气或有机胺的参与,在这种腐蚀性的反应环境中,金属基催化剂的稳定性往往比较差。此外,反应物和产物中的有机胺往往会强吸附在金属基催化剂表面上,导致催化剂加氢能力降低。另外,在催化剂循环使用过程中,金属基催化剂的活性位会发生烧结、流失、氧化和积碳,导致催化剂失活。总之,上述还原胺化过程中,催化剂的活性和选择性仍需进一步提高,才能避免后期的纯化过程,降低成本。另外,还原胺化催化剂的稳定性也是亟待解决的关键问题。

5.相关文献报道,将碳原子沉积或掺杂到金属基催化剂上有利于提高金属基催化剂的活性、选择性和稳定性。现有技术中公开了一种磁性碳/钯

‑

钴多元复合催化剂用于催化还原胺化制备胺类化合物的方法,在100℃和3.0mpa氢气压力下,由苯甲醛转化为苄胺的产率约为100%,此外,以co

‑

mof为前驱体制备的这种碳掺杂催化剂,循环使用10次后的活性基本保持不变,但是,在co

‑

mof前驱体的制备过程中,会产生大量有毒有害废液,易造成环境污染。现有技术中还公开了一种石墨烯包裹ni

‑

nio催化剂用于催化醛酮类化合物还原胺

化制备伯胺的方法,在90℃、2.0mpa氢气压力以及2mol/l的氨溶液中,由苯乙醛转化为苯乙胺的产率约为75%,催化剂循环使用10次后的活性基本保持不变。然而,这种石墨烯包裹ni

‑

nio催化剂的制备过程十分复杂,且表面石墨层的包裹以及nio的覆盖,会导致活性位利用率低。还有文献报道,通过调控金属基催化剂活性相的尺寸,可以调控产物的分布。然而,目前同时实现催化剂的有效掺碳以及尺寸调控,仍具有很大难度。

技术实现要素:

6.为了解决现有技术的不足,本发明提供一种ni基催化剂及其制备方法与在还原胺化中的应用,本发明以聚合物球为模板剂、还原剂、碳源和尺寸控制剂,采用原位沉淀生长法合成类水滑石基前驱体,经惰性气氛中焙烧后,制备具有中空结构且颗粒尺寸和碳含量可控的ni基纳米球。此外,将不添加聚合物球剂合成的前驱体(1)与聚合物物理混合,并在惰性气氛下焙烧,或,(2)在惰性气氛下或还原性气氛下直接焙烧,再经过后期补碳处理,可制备具有不同颗粒尺寸和碳含量的实心ni基纳米催化剂。本发明所提供的ni基催化剂,对醛酮类化合物还原胺化反应具有普遍的适用性,同时具有反应条件温和、转化率和选择性高、反应速率快、重复使用性好等特点。

7.本发明第一方面提供一种制备中空结构ni基催化剂的方法,包括以下步骤:

8.将类水滑石基前驱体ⅰ在惰性气氛下焙烧,得到具有中空结构ni基纳米球催化剂;

9.所述类水滑石基前驱体ⅰ的制备方法为:

10.(a)将表面改性的聚合物球分散在醇类溶剂a中形成分散液a;

11.(b)配置含有ni、x前驱体的溶液,其中x为一种或多种金属元素,记为溶液b;

12.(c)配置混合碱溶液,记为溶液c;

13.(d)将溶液b和溶液c同时滴加到分散液a中形成混合溶液,进行老化、过滤、洗涤、干燥。

14.本发明第二方面提供一种制备实心结构ni基纳米催化剂的方法,包括以下步骤:

15.将类水滑石基前驱体ⅱ(1)与聚合物物理混合,并在惰性气氛下焙烧,或,(2)在惰性气氛下或还原性气氛下直接焙烧,再经过后期补碳处理,得到不同尺寸的ni基实心纳米催化剂;

16.所述类水滑石基前驱体ⅱ的制备方法为:

17.(a)提供一种醇类溶剂a;

18.(b)配置含有ni、x前驱体的溶液,其中x为一种或多种金属元素,记为溶液b;

19.(c)配置混合碱溶液,记为溶液c;

20.(d)将溶液b和溶液c同时滴加到醇类溶剂a中形成混合溶液,进行老化、过滤、洗涤、干燥。

21.本发明第三方面提供一种通过上述制备方法得到的ni基催化剂。

22.本发明第四方面提供一种醛酮催化还原胺化制备伯胺和亚胺的方法,具体为:在反应釜中加入本发明制备得到的ni基催化剂、醛/酮类化合物、溶剂、氢气、氮源,加热搅拌。

23.本发明的一个或多个实施方式至少具有以下有益效果:

24.(1)本发明提供的ni基催化剂的制备方法,利用聚合物球为模板剂、还原剂、碳源和尺寸控制剂,通过原位沉淀生长法制备聚合物球表面嫁接类水滑石的前驱体,经惰性气

氛下焙烧处理后得到ni基空心球催化剂。此外,不添加聚合物球,可制备具有实心结构的ni基催化剂。

25.(2)本发明所述方法制备的催化剂颗粒尺寸和碳含量可控、活性比表面高、制备成本低、易于放大,所制备的催化剂对醛酮类化合物还原胺化反应具有普遍的适用性,同时具有反应条件温和、转化率和选择性高、反应速率快、重复使用性好等特点,重复使用10轮未发现催化剂明显失活,具有工业化应用价值。

26.(3)本发明所提供的制备过程绿色环保,不会产生有毒有害废液,且制备过程简单,能够实现大规模的制备。

27.(4)与实心结构ni基纳米催化剂相比,空心结构ni基催化剂的制备方法更加简便,即通过控制聚合物球的添加量可以同时调控催化剂的颗粒尺寸和碳含量,而实心结构ni基纳米催化剂则需要改变焙烧条件进行调控,且还存在额外补碳的步骤,步骤较为复杂。

附图说明

28.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

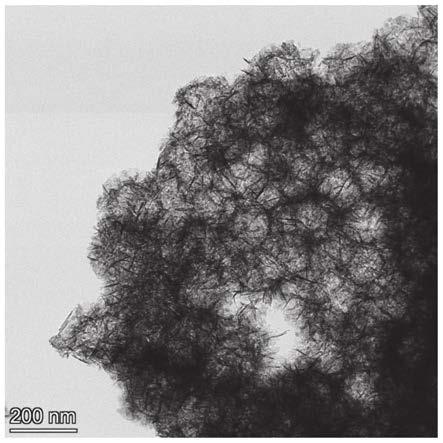

29.图1为本发明实施例1

‑

1中空心结构ni

‑

al基催化剂的tem图像;

30.图2为本发明实施例5

‑

1中实心结构ni

‑

al基纳米催化剂的tem图像。

具体实施方式

31.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

32.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

33.正如背景技术所介绍的,现有技术中已报道的还原胺化催化剂,存在制备过程易产生大量有毒有害废液,造成环境污染、制备过程十分复杂、活性位点利用率低、难以实现有效掺碳以及催化剂尺寸调控等问题,限制了还原胺化技术的发展。

34.为了解决如上的技术问题,本发明第一方面提供一种制备中空结构ni基催化剂的方法,包括以下步骤:

35.(a)将表面改性的聚合物球分散在醇类溶剂a中形成分散液a;

36.进一步的,改性聚合物球的制备方法为:

37.将聚合物球、金属盐m助剂、浓氨水和去离子水混合后加热,获得表面改性的聚合物球;

38.聚合物球在本体系内能够充当模板剂、还原剂、碳源和尺寸控制剂,由于金属离子与聚合物球表面之间存在强静电作用,使ni

2+

、x

n+

和其它金属离子助剂均匀吸附在聚合物表面,并以此为基础在聚合物表面形成的类水滑石结构物质作为催化剂前驱体,可以实现金属元素之间的均匀分散;由于类水滑石均匀覆盖在聚合物球表面,在后续的惰性气氛中

焙烧处理后,可以构筑ni基空心球结构,进而使得所获得的催化剂具有可控的颗粒尺寸和碳含量以及高的活性比表面积、高分散度、高传质,生产成本低,易于分离,循环稳定性好等特点,在生物质转化、医药及精细化学品生产等领域具有广泛的应用前景。

39.如果不添加聚合物球,可制备具有实心结构的ni基催化剂。

40.进一步的,所述聚合物球是由一种至少包含一个羟基基团的芳香化合物与一种或多种脂肪醛缩合后形成的聚合物球(酚醛树脂聚合物球),或者由苯乙烯聚合形成的聚苯乙烯球。

41.进一步地,所述金属盐m助剂选自ni、co、mg、cu、zn、al、fe、zr、ti、cr等中的一种或几种;

42.所述金属盐m助剂选自硝酸盐、乙酰丙酮盐、氯化盐、氰化盐、醋酸盐、羰基盐等中的一种或多种。

43.由于聚合物球既作为模板剂,又作为还原剂、碳源和尺寸控制剂,因此聚合物球的含量会影响最终得到的ni基催化剂的颗粒尺寸和碳含量,为了获得最优的催化效果,所述聚合物球的浓度为0~20g/l,优选为0~11g/l;

44.所述金属盐m助剂的浓度是0.05~2mmol/l,更优选在0.05~1.1mmol/l之间,进一步优选为0.1~0.7mmol/l。

45.所述浓氨水是25~32%的氨水。

46.浓氨水和去离子水的体积比为1:(1~20),优选为1:(1~11)。

47.本发明通过加热一步形成表面改性的聚合物球,所述加热温度是30~150℃,优选为50~80℃;加热时间是1~20h,优选为至少2h,进一步优选为至少5h,以实现金属离子均匀吸附在聚合物球表面,考虑到能耗成本,一般不超过20h,优选不超过8h。

48.在本发明的一个或多个实施方式中,步骤(a)中的醇类溶剂a选自水、甲醇、乙醇、正丙醇、异丙醇中的一种或几种,优选为甲醇。

49.实验表明,将改性后的聚合物球分散到水或甲醇或乙醇或正丙醇或异丙醇等溶液中,进行后续操作,均可以得到具有良好催化效果的ni基催化剂,其中,使用分散到甲醇溶液中的分散液a,得到的ni基空心催化剂具有最均一的形态。

50.(b)配置含有ni、x前驱体的溶液,其中x为一种或多种金属元素,记为溶液b;

51.进一步地,步骤(b)中,x选自al、fe、zr、ti、cr中的一种或几种;

52.所述ni、x前驱体选自硝酸盐、乙酰丙酮盐、氯化盐、醋酸盐中的一种或多种;其中:ni与x的摩尔比是(1~7):1,优选为(2~5):1,更优选为(2~4):1;

53.所述ni和x前驱体的总浓度为0.01~5mol/l。ni和x前驱体的金属总浓度低于0.01mol/l时,金属负载量极低,不适于实际生产应用,金属盐浓度高于5mol/l,金属负载量极高,活性组分易烧结。进一步优选的,ni和x前驱体的金属总浓度在0.1~2mol/l之间。

54.可选地,步骤(b)中的溶液b中除了含有ni、x前驱体之外,还可以含有y前驱体,所述y为选自co、mg、cu、zn等中的一种或多种,y前驱体为二价金属盐,y

2+

金属离子与ni

2+

类似能够形成水滑石结构。

55.当溶液b中含有ni、x和y前驱体时,所述ni、x、y前驱体可分别选自硝酸盐、乙酰丙酮盐、氯化盐、醋酸盐等中的一种或多种;其中(ni+y)与x的摩尔比是(1~7):1,优选为(2~5):1;y与ni的摩尔比是(0~30):1,优选为(0~12):1;所述ni、x、y前驱体的总浓度为0.01

~5mol/l,优选为0.1~2mol/l。

56.进一步地,所述溶液b为含有ni、x前驱体溶解于醇的水溶液所形成的溶液,其中,醇为甲醇、乙醇、正丙醇、异丙醇、正丁醇、2

‑

丁醇、环己醇、乙二醇等中的一种或几种,优选为甲醇,醇与水的体积比为(0~10):(1~20)。

57.(c)配置混合碱溶液,记为溶液c;

58.进一步地,步骤(c)中碱溶液c包括0.01~1.5mol/l naoh、0.1~2.2mol/l na2co3、0.02~2.2mol/l nahco3中的一种或两种。

59.(d)将溶液b和溶液c同时滴加到分散液a中形成混合溶液,溶液b滴加完毕后,进行老化,过滤,洗涤,干燥后得到聚合物球表面嫁接类水滑石的催化剂前驱体ⅰ。

60.进一步地,滴加温度为50~70℃,碱溶液c的滴加速度为4~30ml/min,优选为4~20ml/min,进一步优选为8~12ml/min,进一步优选为6~12ml/min。

61.聚合物球表面嫁接类水滑石的催化剂前驱体制备过程中ph控制在7~11之间。ph值可以根据ni

2+

、x

n+

完全沉淀的ksp值来确定。碱量过低,溶液中的离子不能完全沉淀;碱适当过量,有利于更好的共沉淀;但碱量太高,晶粒较大。进一步优选的,ph控制在9到10之间。

62.进一步的,控制老化时的温度在30~140℃,优选为30~100℃,进一步优选为50~75℃,进一步优选为55~75℃。

63.进一步的,老化温度下老化的时间为8~48h,进一步优选为12~32h。

64.本发明的类水滑石催化剂前驱体的结构为层状双羟基水滑石(ldhs),具有高度有序的二维纳米层状结构,每个金属原子(m)周围有六个羟基形成八面体结构,八面体结构通过共边形成层状板层结构,层间有平衡板层正电荷的层间阴离子填充,板层堆积形成水滑石,通常分子式为[m

2+1

‑

x

m

3+x

(oh)2]

x+

(a

n

‑

)

x/n

mh2o。在本发明中,水滑石/类水滑石的结构被用作制备高分散非均相催化剂的前驱体。ldhs的组成成分易于调控,ldhs板层上的正二价和正三价阳离子在原子水平上高度分散。虽然焙烧处理会导致ldhs的层状结构毁坏,但是基于ldh拓扑结构效应,经过焙烧处理后,仍可以得到高分散的金属纳米晶粒。原子水平的高度分散有利于不同活性组分之间的相互作用。因此,使用ldhs作为前驱体能够成功合成本发明需要的金属基催化剂。

[0065]

(e)将基于类水滑石基前驱体ⅰ在惰性气氛下焙烧,得到具有中空结构ni基纳米球催化剂。

[0066]

进一步的,惰性气体为氮气、氩气、氦气中的一种或几种。

[0067]

进一步的,所述焙烧温度为:200~1000℃,优选为300~1000℃,更优选500~850℃,进一步优选为600~800℃;

[0068]

本发明第二方面提供一种制备实心结构ni基纳米催化剂的方法,具体制备过程为:

[0069]

将类水滑石基前驱体ⅱ(1)与聚合物物理混合,并在惰性气氛下焙烧,得到ni基纳米催化剂,或者(2)在惰性气氛下直接焙烧,再经过后期补碳处理,或者(3)在还原性气氛下还原,再经过后期补碳处理,得到不同尺寸的ni基实心纳米催化剂;

[0070]

所述类水滑石基前驱体ⅱ的制备方法与类水滑石基前驱体ⅰ的制备方法相似,只是不添加表面改性的聚合物球。

[0071]

其中,(1)与聚合物物理混合,并在惰性气氛下焙烧,或者(2)在惰性气氛下直接焙

烧,再经过后期补碳处理,或者(3)在还原性气氛下还原,再经过后期补碳处理,均能够获得ni基实心纳米催化剂,但惰性氛围下和还原性气氛下焙烧得到的催化剂的尺寸和碳含量是不同的。惰性气氛下得到较大ni颗粒尺寸的催化剂,其催化还原胺化的主要产物为二级亚胺,而还原性气氛下得到的较小ni颗粒尺寸的催化剂,其催化还原胺化的主要产物是伯胺。

[0072]

焙烧温度会影响催化剂中各金属离子之间以及金属离子与碳原子之间的相互作用程度;作为优选的实施方式,焙烧和补碳温度为200~1000℃,优选为300~1000℃,更优选500~850℃,进一步优选为600~800℃;

[0073]

焙烧和补碳时间为0.5~15h,更优选为1~15h,进一步优选为4~6h,进一步优选为2~6h。为了实现充分焙烧和补碳,焙烧和补碳时间一般至少0.5h,进一步优选为至少2h。考虑到能耗成本,一般不超过15h,优选不超过10h,更优选不超过6h。

[0074]

进一步地,惰性气体为氮气、氩气、氦气中的一种或几种。

[0075]

进一步地,还原性气体为氢气、co、ch4中的一种或多种。

[0076]

进一步地,补碳的碳源为聚合物、co、ch4、甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇、叔丁醇、聚甲基丙烯酸甲酯、柠檬酸、油酸、顺丁烯二酸、反丁烯二酸、琥珀酸、酒石酸、苹果酸、葡萄糖酸、均苯三酸、木屑、秸秆中的一种或多种。

[0077]

本发明第三方面提供一种通过上述制备方法得到的ni基催化剂,当使用聚合物球为模板剂、还原剂、碳源和尺寸控制剂时,得到的是空心结构ni基催化剂,当不添加聚合物球时,得到的是实心结构ni基纳米催化剂。

[0078]

本发明第四方面提供一种醛酮催化还原胺化制备伯胺和亚胺的方法,具体为:在反应釜中加入本发明制备得到的ni基催化剂、醛/酮类化合物、溶剂、氢气、氮源,加热搅拌。

[0079]

需要特别说明的一点是,发明人在先申请的专利cn 113000049 a中制备的材料为金属氧化物催化剂,在用于转移加氢反应中表现出很好的催化性能,但将其用于还原胺化反应中,发现只能得到中间产物伯亚胺,无法获得目标产物伯胺或二级亚胺。

[0080]

其中,所述醛/酮类化合物为底物,利用还原胺化途径制伯胺和二级亚胺。之后,可采用气相色谱检测反应混合液中各组分的含量。

[0081]

进一步地,所述醛类化合物为糠醛、5

‑

甲基糠醛、5

‑

羟甲基糠醛、苯甲醛、苯乙醛、对甲基苯甲醛、对甲氧基苯甲醛、3

‑

甲氧基苯甲醛、对氨基苯甲醛、对硝基苯甲醛、苯丙醛、2

‑

萘甲醛、2

‑

甲氧基苯甲醛、3,4

‑

二甲氧基苯甲醛、3,5

‑

二甲氧基苯甲醛、2,3,4

‑

三甲氧基苯甲醛、3,4,5

‑

三甲氧基苯甲醛、3

‑

羟基

‑4‑

甲氧基苯甲醛、4

‑

羟基

‑3‑

甲氧基苯甲醛、香草醛、对溴苯甲醛、对氯苯甲醛、3

‑

氯苯甲醛、2

‑

氯苯甲醛、对氟苯甲醛、己醛、辛醛、壬醛、异戊醛、2

‑

甲基丁醛、3,5,5

‑

三甲基己醛、环己烷基甲醛、2

‑

噻吩甲醛、4

‑

吡啶甲醛、胡椒基丙醛、对二甲氨基苯甲醛中的一种或多种。

[0082]

进一步地,所述酮类化合物为环己酮、苯乙酮、苄基丙酮、对甲基苯乙酮、2,3

‑

二氢茚

‑1‑

酮、2

‑

萘乙酮、对甲氧基苯乙酮、2

‑

甲氧基苯乙酮、对甲氧基苯丙酮、覆盆子酮、对羟基苯乙酮、乙酰丁香酮、4

‑

羟基

‑3‑

甲氧基苯乙酮、4

‑

羟基

‑3‑

甲氧基苯丙酮、姜酮、对氯苯乙酮、对氟苯乙酮、仲辛酮、2

‑

壬酮、对硝基苯乙酮、3,4

‑

亚甲二氧苯乙酮、雌酚酮、阿扎哌隆中的一种。

[0083]

比如,ni基催化剂,醛酮为底物,氢气为氢源,氨气为氮源,利用还原胺化途径制伯胺和亚胺。所述醛选自糠醛、5

‑

甲基糠醛、5

‑

羟甲基糠醛、苯甲醛、环己酮中的一种,经还原

胺化得到的对应伯胺产物依次分别为糠胺、5

‑

甲基糠胺、5

‑

羟甲基糠胺、苄胺。

[0084]

进一步地,所述溶剂为甲醇、乙醇、正丙醇、异丙醇、正丁醇、2

‑

丁醇、环己醇、乙二醇、四氢呋喃、苯、甲苯中的一种或多种。

[0085]

所述氮源为氨气、氨水、有机胺中的一种或多种;

[0086]

所述ni基催化剂与醛酮类化合物的质量比为1:(0.05~25),优选为1:(0.1~11),进一步优选为1:(1~11)。

[0087]

醛酮类化合物的浓度优选为0.01~1.2mol/l。

[0088]

反应温度优选为50~140℃。

[0089]

在反应温度下反应时间优选为0.5~48h。为了实现充分反应,反应时间一般至少0.5h,进一步优选为至少1h。考虑到成本,一般不超过48h,优选不超过18h,更优选不超过12h。具体反应时间可能会根据反应温度和溶液成分有所调整。

[0090]

作为优选的实施方式,该方法还包括催化剂再生的步骤:反应后,离心回收催化剂,使用洗涤溶剂洗涤1~3次后得到再生催化剂;

[0091]

优选的,所述洗涤溶剂为甲醇、乙醇、正丙醇、异丙醇、正丁醇、2

‑

丁醇、环己醇、乙二醇、四氢呋喃、苯、甲苯中的一种或多种。

[0092]

本发明合成的催化剂可以采用扫描电镜(sem)、透射电镜(tem)、x

‑

射线衍射(xrd)等表征方法进行表征。

[0093]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0094]

[实施例1

‑

1]

[0095]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol金属盐m助剂(钴、铁或镍硝酸盐中的一种)、7ml浓氨水、28ml去离子水,50℃反应5h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到90ml甲醇中,得到聚合物球(聚苯乙烯球或酚醛树脂球)分散液a。

[0096]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0097]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0098]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0099]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到空心结构的ni

‑

al基催化剂,具体形貌如图1所示。

[0100]

向反应釜中加入0.01g上述得到的ni

‑

al基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0101]

[实施例1

‑

2]

[0102]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、28ml去离子水,50℃反应5h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合

物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到80ml甲醇中,得到聚合物球(聚苯乙烯球或酚醛树脂球)分散液a。

[0103]

除考察了硝酸镍和硝酸铝原子比为3:1(实施例1

‑

1)之外,还考察了2:1和4:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0104]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0105]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0106]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到ni

‑

al基催化剂。

[0107]

向反应釜中加入0.01g ni

‑

al基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0108]

[实施例1

‑

3]

[0109]

催化剂前驱体的制备同实施例1

‑

2。

[0110]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下300~600℃焙烧6h,冷却至室温并钝化2h后得到ni

‑

al基催化剂。

[0111]

向反应釜中加入0.01g ni

‑

al基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0112]

[实施例1

‑

4]

[0113]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、28ml去离子水,50℃反应5h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到90ml甲醇中,得到聚合物球(聚苯乙烯球或酚醛树脂球)分散液a。

[0114]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0115]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0116]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0117]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到颗粒尺寸约7.5nm、碳含量约为0.6wt%中空结构的ni

‑

al基催化剂。

[0118]

向反应釜中加入0.01g上述得到的ni

‑

al基空心球催化剂、1mmol 5

‑

甲基糠醛、5

‑

羟甲基糠醛、苯甲醛、3

‑

甲氧基苯甲醛、对氟苯甲醛、对氯苯甲醛、对溴苯甲醛、3

‑

苯丙醛、4

‑

吡啶甲醛、2

‑

噻吩甲醛或环己酮、10ml甲醇、2.0mpa氢气压力,在80~100℃、加热1~10h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0119]

[实施例1

‑

5]

[0120]

于干容器中加入0.05g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、28ml去离子水,50℃反应5h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到90ml甲醇中,得到聚合物球(聚苯乙烯球或酚醛树脂球)分散液a。

[0121]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0122]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0123]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0124]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到颗粒尺寸约47.5nm、碳含量约为0.4wt%中空结构的ni

‑

al基催化剂。

[0125]

向反应釜中加入0.01g上述得到的ni

‑

al基空心球催化剂、1mmol 5

‑

甲基糠醛、5

‑

羟甲基糠醛、苯甲醛、3

‑

甲氧基苯甲醛、对氟苯甲醛、对氯苯甲醛、对溴苯甲醛、3

‑

苯丙醛、4

‑

吡啶甲醛、2

‑

噻吩甲醛或环己酮、10ml甲醇、2.0mpa氢气压力,在80~100℃、加热1~18h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0126]

[实施例1

‑

6]

[0127]

ni

‑

al基空心球催化剂的制备同实施例1

‑

4。

[0128]

向反应釜中加入0.01g ni

‑

al基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力、260μl 28%氨水或2.8mmol糠胺,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0129]

[实施例1

‑

7]

[0130]

ni

‑

al基空心球催化剂的制备同实施例1

‑

4。

[0131]

向反应釜中加入0.01g ni

‑

al基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、分别加热0.5h和4h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表1所示。

[0132]

[实施例2

‑

1]

[0133]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol金属盐m助剂(钴、铁或锆硝酸盐中的一种)、7ml浓氨水、30ml去离子水,40℃反应2h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到100ml甲醇中,得到分散液a。

[0134]

按[ni

2+

]与[fe

3+

]原子比为3:1,配成总金属浓度为0.2mol/l的混合盐溶液,其中甲醇与水的体积比为1:30,得到溶液b。

[0135]

配置0.17mol/l naoh和0.34mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0136]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为15ml/min,维持混合溶液的ph为9.5。溶液b滴加完成后,继续老化8h。将老化后的悬浊液过滤,洗

涤,50℃干燥6h,得到催化剂前驱体。

[0137]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到ni

‑

fe基空心球催化剂。

[0138]

向反应釜中加入0.1g上述得到的ni

‑

fe基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、分别加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表2所示。

[0139]

[实施例2

‑

2]

[0140]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、30ml去离子水,40℃反应2h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到100ml甲醇中,得到分散液a。

[0141]

按[ni

2+

]与[fe

3+

]原子比为(2~4):1,配成总金属浓度为0.2mol/l的混合盐溶液,其中甲醇与水的体积比为1:30,得到溶液b。

[0142]

配置0.17mol/l naoh和0.34mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0143]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为15ml/min,维持混合溶液的ph为9.5。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃干燥6h,得到催化剂前驱体。

[0144]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到ni

‑

fe基空心球催化剂。

[0145]

向反应釜中加入0.1g ni

‑

fe基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、分别加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表2所示。

[0146]

[实施例3]

[0147]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、30ml去离子水,40℃反应2h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到100ml甲醇中,得到分散液a。

[0148]

按[ni

2+

]与[x

n+

]原子比为3:1(具体x

n+

见表3),配成总金属浓度为0.2mol/l的混合盐溶液,其中甲醇与水的体积比为1:30,得到溶液b。

[0149]

配置0.17mol/l naoh和0.34mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0150]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为15ml/min,维持混合溶液的ph为9.5。溶液b滴加完成后,继续老化8h。将老化后的悬浊液过滤,洗涤,50℃干燥6h,得到催化剂前驱体。

[0151]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到ni

‑

x基空心球催化剂。

[0152]

向反应釜中加入0.1g上述得到的ni

‑

x基空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、分别加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表3所示。

[0153]

[实施例4]

[0154]

于干容器中加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)、0.008mmol硝酸镍、7ml浓氨水、30ml去离子水,40℃反应2h,反应结束后抽滤,洗涤,干燥,得到表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)。将表面改性的聚合物球(聚苯乙烯球或酚醛树脂球)分散到100ml甲醇中,得到分散液a。

[0155]

按[ni

2+

]:[y

2+

]:[x

n+

]原子比为2:1:1(具体y和x见表4),配成总金属浓度为0.2mol/l的混合盐溶液,其中甲醇与水的体积比为1:30,得到溶液b。

[0156]

配置0.17mol/l naoh和0.34mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0157]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为15ml/min,维持混合溶液的ph为9.5。溶液b滴加完成后,继续老化8h。将老化后的悬浊液过滤,洗涤,50℃干燥6h,得到催化剂前驱体。

[0158]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到空心球催化剂。

[0159]

向反应釜中加入0.1g上述得到的空心球催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、分别加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表4所示。

[0160]

[实施例5

‑

1]

[0161]

于干容器中加入90ml甲醇中,得到溶剂a。

[0162]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0163]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0164]

在60℃下,将溶液b和c同时滴加到溶剂a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0165]

将上述制备的催化剂前体置于管式炉的石英管中,在氩气气氛下800℃焙烧6h,冷却至室温并钝化2h后,加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)进行补碳处理,得到具有较大ni颗粒尺寸的实心结构的ni

‑

al基纳米催化剂,具体形貌如图2所示。

[0166]

向反应釜中加入0.01g上述得到的ni

‑

al基实心催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表5所示。

[0167]

[实施例5

‑

2]

[0168]

于干容器中加入90ml甲醇中,得到溶剂a。

[0169]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0170]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0171]

在60℃下,将溶液b和c同时滴加到溶剂a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0172]

将上述制备的催化剂前体置于管式炉的石英管中,在氢气气氛下800℃还原6h,冷却至室温并钝化2h后,加入0.1g聚合物球(聚苯乙烯球或酚醛树脂球)进行补碳处理,得到

具有较小ni颗粒尺寸的实心结构的ni

‑

al基纳米催化剂。

[0173]

向反应釜中加入0.01g上述得到的ni

‑

al基实心催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表5所示。

[0174]

[实施例6]

[0175]

于干容器中加入90ml甲醇中,得到溶剂a。

[0176]

按[ni

2+

]与[al

3+

]原子比为3:1,配成总金属浓度为0.12mol/l的混合盐溶液,其中甲醇与水的体积比为1:19,得到溶液b。

[0177]

配置0.1mol/l naoh和0.2mol/l na2co3混合碱溶液作为沉淀剂,得到溶液c。

[0178]

在60℃下,将溶液b和c同时滴加到分散液a中,并控制溶液c的滴加速度为6ml/min,维持混合溶液的ph为10.0。溶液b滴加完成后,继续老化18h。将老化后的悬浊液过滤,洗涤,50℃真空干燥12h,得到催化剂前驱体。

[0179]

将上述制备的催化剂前体置于管式炉的石英管中,在空气气氛下800℃焙烧6h,冷却至室温并钝化2h后得到实心结构的ni

‑

al基金属氧化物催化剂。

[0180]

向反应釜中加入0.01g上述得到的ni

‑

al基实心金属氧化物催化剂、1mmol糠醛、10ml甲醇、2.0mpa氢气压力,在80℃、加热1h。反应结束后,磁选分离固体催化剂。采用气相色谱检测反应混合液中各组分的含量,结果如表5所示,发现只能得到中间产物伯亚胺,无法获得目标产物伯胺或二级亚胺。

[0181]

表1

[0182]

[0183]

[0184][0185]

表2

[0186][0187]

表3

[0188][0189]

表4

[0190][0191]

表5

[0192][0193][0194]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1