一种具有高抗油污染和稳定性的含氟油水分离膜制备方法

1.本发明涉及油水分离技术领域,具体涉及一种具有高抗油污染和稳定性的含氟油水分离膜制备方法。

背景技术:

2.石化工业为人类文明的发展提供了强大的动力,但频繁发生的漏油事故、有机物泄漏的增加以及工业含油污水排放的增加都会对生态系统造成灾难性的影响,造成巨大的经济损失。此外,在运输领域中,燃油中水的存在增加了发动机故障的风险,从而带来严重的后果。

3.一般油/水混合物分为两类:分层的油/水和乳化的油/水,包括水包油和油包水乳液。液滴粒径相对较大(>20μm)的分层油/水混合物为热力学不稳定,密度较高的相逐渐沉降,而密度较小的相则漂浮到顶部。然而,乳化的油/水混合物是热力学稳定的胶体分散体,由于存在坚固的油/水界面膜和吸附的界面活性成分,乳化液滴通常非常稳定。随着乳化液滴尺寸的减小,乳化液变得更难以分离。因此,迫切需要开发用于油/水分离的新材料和新技术目前,油水分离的方法可分为三种:化学方法(絮凝和分散剂)、生物方法和物理方法(浮选,旋风分离器,脱脂和膜分离)。在这些方法中,膜分离技术因其具有高效、节能、环保、分子级过滤、过滤过程简单、易于控制优良等特征已被公认为有效的油水分离技术之一。但是,膜分离技术易受污染物(例如油和病原微生物)粘附的影响,污染物的粘附导致渗透通量急剧下降,严重限制膜的使用寿命。因此,研制一种具有高抗污染性的防污膜对于油水分离过程极其重要。

技术实现要素:

4.本发明旨在解决油水分离过程中各种油滴粘附造成膜污染、导致膜渗透通量下降的问题,提出了一种具有高抗油污染和稳定性的含氟油水分离膜制备方法。

5.本发明采用以下的技术方案:

6.一种具有高抗油污染和稳定性的含氟油水分离膜制备方法,利用胺单体与高反应活性含氟单体发生反应在膜材料表面原位合成含氟聚合物,具体包括以下步骤:

7.步骤1,基膜的制备:将聚丙烯腈(pan)溶于有机溶剂中,加热搅拌,真空脱泡后得到铸膜液,将铸膜液注入静电纺丝设备中进行静电纺丝,得到基膜;

8.步骤2,基膜的预处理:将基膜浸泡在强氧化钠溶液中水解,制备得到hpan膜;

9.步骤3,油水分离膜的制备:将hpan膜在聚乙烯亚胺(pei)溶液中浸泡5~30min,制备得到pei

‑

hpan膜,再将高反应活性含氟单体溶于有机溶剂中得到含氟单体溶液,通过将pei

‑

hpan膜在含氟单体溶液中浸泡2~30min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

10.优选地,所述步骤1中,基膜为pan纳米纤维、pan微滤膜和pan超滤膜中的至少一种。

11.优选地,所述有机溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡络烷酮和丙酮中的至少一种。

12.优选地,所述步骤2中,强氧化钠溶液的浓度为0.5~2mol/l。

13.优选地,所述步骤3中,聚乙烯亚胺的分子量为1800、10000、70000或750000中的一种,聚乙烯亚胺溶液的浓度为0.5

‑

10wt%。

14.优选地,所述步骤3中,高反应活性含氟单体上含有与胺具有高反应活性的基团。

15.优选地,所述基团为酰氯基团、环氧基、羧基、异氰酸酯基中的至少一种。

16.优选地,所述步骤3中,有机溶剂为正己烷、甲苯、二甲苯、环己烷和isopar h溶剂油中的至少一种。

17.优选地,所述步骤3中,含氟单体溶液的浓度为0.1~5%w/v。

18.本发明的机理为:

19.本发明利用胺单体与含氟活性单体之间的反应活性,在膜材料表面原位合成含氟聚合物,首先将聚丙烯腈(pan)溶于有机溶剂中制备铸膜液,通过静电纺丝制成高孔隙率、高孔道连通性的pan纳米纤维,以pan纳米纤维作为基膜,通过对pan纳米纤维进行碱处理,形成具有充足活性位点的hpan膜,最后利用大分子聚乙烯亚胺(pei)与含氟单体的原位反应,在hpan膜的纳米纤维表面形成氟化合物,制备得到空气中亲水疏油和水下超疏油的f

‑

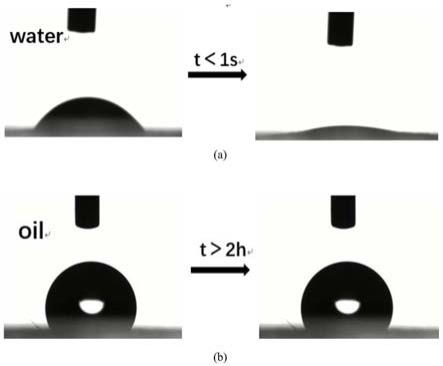

hpan膜。

20.本发明具有的有益效果是:

21.1、本发明方法制备的含氟油水分离膜具有优异的抗油污染能力和稳定性,能够长期稳定运行且保持较高的分离效率,由于含氟聚合物的表面能极低,具有优异的疏油性,在油水分离过程中能够大幅度降低分离过程中的膜污染,但是含氟聚合物难溶于有机溶剂中,所以限制了含氟聚合物在油水分离中的应用,本发明提出的含氟油水分离膜制备方法通过在膜材料表面原位合成含氟聚合物,解决了现有技术中含氟聚合物溶解性差的不足,显著提高了油水分离膜的抗油污染性和稳定性,制备方法简单,易于批量化生产且成本较低,具有良好的应用前景。

22.2、本发明方法制备的含氟油水分离膜能够有效分离水包油乳液,通过对含氟油水分离膜中的f

‑

hpan纳米纤维油水分离性能进行研究,发现其对于乳化剂稳定的水包正己烷乳液、水包十二烷乳液、水包十六烷乳液和水包汽油乳液均具有优异的分离效果,分离后的滤液中油含量均能从10000mg/l降至140mg/l以下。同时,对于水包汽油乳液,本发明含氟油水分离膜中的f

‑

hpan纳米纤维在稳定运行15min后,经过简单的去离子水冲洗后,通量即可恢复到初始水平,具有优异的抗污染性,此外,本发明中的f

‑

hpan纳米纤维还可以连续分离水包汽油乳液超过120min,且维持较高的通量水平和令人满意的分离效率。

23.3、本发明公开的含氟油水分离膜制备方法能够广泛应用于工业污水净化、食品废油处理等方面,具有涂层稳定、抗污染性好、连续运行稳定性高的特定,具有较大的工业应用前景。

附图说明

24.图1为聚丙烯腈纳米纤维的sem图。

25.图2为实施例1中hpan纳米纤维在空气中的接触角;其中,图2(a)为空气中水在

hpan纳米纤维表面的接触角,接触角为62

°

,图2(b)为空气中十二烷在hpan纳米纤维表面的接触角,接触角为43

°

。

26.图3为实施例1中f

‑

hpan纳米纤维在空气中的接触角;其中,图3(a)为空气中水在f

‑

hpan纳米纤维表面的接触角,接触角为51

°

,图3(b)为空气中十二烷在f

‑

hpan纳米纤维表面的接触角,接触角为127

°

。

27.图4为实施例1中f

‑

hpan纳米纤维在水中与二氯甲烷的接触角;其中,接触角为153

°

。

28.图5为hpan与f

‑

hpan纳米纤维在水包汽油乳液中连续运行稳定性的对比图。

具体实施方式

29.下面结合附图和实施例对本发明进行具体的说明:

30.实施例1

31.步骤1,基膜的制备

32.将3.6g的聚丙烯腈(pan)溶于26.4g的n,n

‑

二甲基甲酰胺溶剂中,加热搅拌6h,真空脱泡后得到均匀的pan铸膜液;将pan铸膜液加入至注射器中,注射器上安装有22号针头,利用注射器的针头将pan铸膜液注入静电纺丝设备的助推器中,调整助推器的推进速度为0.08mm/min、针头与静电纺丝设备接收器之间的距离为8cm。在静电纺丝设备的接收器上覆盖一层锡箔纸,接收器的转动速度设置为80r/min,将高压电源的正高压与注射器针头相连接,调整电压为14.0kv,再将高压电源的负电压调整为

‑

1.3kv,启动推注器,在温度为30℃、相对湿度为50%的条件下,利用静电纺丝设备纺丝6h,纺丝完成后从静电纺丝设备的转轮接收器上取下纳米纤维,在60℃下干燥24h,得到含有pan纳米纤维的基膜,图1所示为基膜中聚丙烯腈纳米纤维的sem图。

33.步骤2,基膜的预处理

34.将干燥的基膜浸泡在1mol/l的naoh溶液中,在60℃下水解40min后,用去离子水冲洗至中性,得到hpan膜。

35.步骤3,油水分离膜的制备

36.将hpan膜在0.5wt%分子量为1800的聚乙烯亚胺溶液中浸泡10min,得到pei

‑

hpan膜,选用全氟铣氯作为含氟单体与聚乙烯亚胺反应,将全氟铣氯溶于正己烷溶液中制备得到全氟辛酰氯正己烷溶液,再将pei

‑

hpan膜在全氟辛酰氯正己烷溶液中浸泡5min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

37.为了更好验证采用本发明方法制备的含氟油水分离膜的润湿性表征,分别使用接触角分析仪测量hpan和f

‑

hpan纳米纤维在空气中与水和十二烷的接触角,得到hpan纳米纤维在空气中分别与水、十二烷的接触角(如图2所示),以及f

‑

hpan纳米纤维在空气中分别与水、十二烷的接触角(如图3所示),同时,对f

‑

hpan纳米纤维在水中与二氯甲烷的接触角进行了测量(如图4所示),通过对比图2、图3和图4可以得到,本发明制备的f

‑

hpan纳米纤维在空气中与十二烷的接触角为127

°

、在水中与十二烷的接触角为153

°

,由于含氟聚合物原位聚合到纳米纤维表面,使得本发明制备的f

‑

hpan纳米纤维表现为在空气中亲水疏油且在水下超疏油的状态,具有良好的抗油污染能力。

38.为了更好的验证本发明制备的含氟油水分离膜的油水分离效果以及长期运行的

稳定性,采用实施例1中制备的含氟油水分离膜进行以下实验:

39.首先,制备乳化剂稳定的油

‑

水乳液,分别在500ml去离子水中加入0.05g乳化剂吐温80,搅拌至溶解后分别加入5g正己烷、5g十二烷、5g十六烷和5g汽油,在5000rpm转速下搅拌5h,得到乳化剂稳定的正己烷/水乳液、十二烷/水乳液、十六烷/水乳液、汽油/水乳液。

40.分别利用本发明制备的f

‑

hpan膜分离过滤上述油

‑

水乳液,结果表明,利用本发明制备的f

‑

hpan膜对乳化剂稳定的油

‑

水乳液进行分离过滤,对正己烷

‑

水乳液进行分离过滤时,分离后滤液中的油含量从10000mg/l降至60mg/l;对十二烷

‑

水乳液进行分离过滤时,分离后滤液中的油含量从10000mg/l降至80mg/l;对十六烷

‑

水乳液进行分离过滤时,分离后滤液中的油含量从10000mg/l降至50mg/l;对汽油

‑

水乳液进行分离过滤时,分离后滤液中的油含量从10000mg/l降至140mg/l;由此可见,采用本发明方法制备的f

‑

hpan膜具有良好的油水分离效果以及较高的油水分离效率。

41.再利用水包汽油乳液验证本发明f

‑

hpan膜的长期运行的稳定性,并与hpan膜进行对比,如图5所示,结果表明本发明制备的f

‑

hpan膜能够在2h以内保持长期稳定运行,通量为80kg

·

m

‑2·

h

‑1,且滤液中的油含量使用保持在140mg/l以下,而hpan膜在长期运行过程中通量几乎为0,由此可见,采用本技术方法制备的f

‑

hpan膜在运行过程中能够维持较高的通量水平和油水分离效率。

42.因此,本技术方法制备的f

‑

hpan膜具有油水分离效果好、抗油污染、运行稳定性高的特点,能够有效避免过滤过程中因污染物粘附导致的分离膜渗透通量降低的问题,延长了油水分离膜的使用寿命,在工业污水净化、食品废油处理中具有相当广阔的应用前景。

43.实施例2

44.步骤1,基膜的制备

45.将3.6g的聚丙烯腈(pan)溶于26.4g的n,n

‑

二甲基甲酰胺溶剂中,加热搅拌6h,真空脱泡后得到均匀的pan铸膜液;将pan铸膜液加入至注射器中,注射器上安装有22号针头,利用注射器的针头将pan铸膜液注入静电纺丝设备的助推器中,调整助推器的推进速度为0.08mm/min、针头与静电纺丝设备接收器之间的距离为8cm。在静电纺丝设备的接收器上覆盖一层锡箔纸,接收器的转动速度设置为80r/min,将高压电源的正高压与注射器针头相连接,调整电压为14.0kv,再将高压电源的负电压调整为

‑

1.3kv,启动推注器,在温度为30℃、相对湿度为50%的条件下,利用静电纺丝设备纺丝6h,纺丝完成后从静电纺丝设备的转轮接收器上取下纳米纤维,在60℃下干燥24h,得到含有pan纳米纤维的基膜。

46.步骤2,基膜的预处理

47.将干燥的基膜浸泡在0.5mol/l的naoh溶液中,在60℃下水解40min后,用去离子水冲洗至中性,得到hpan膜。

48.步骤3,油水分离膜的制备

49.将hpan膜在10wt%分子量为10000的聚乙烯亚胺溶液中浸泡30min,得到pei

‑

hpan膜,选用全氟铣氯作为含氟单体与聚乙烯亚胺反应,全氟铣氯溶液的浓度为0.1%w/v,将全氟铣氯溶液与甲苯溶液相混合制备得到全氟辛酰氯甲苯溶液,再将pei

‑

hpan膜在全氟辛酰氯甲苯溶液中浸泡30min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

50.实施例3

51.步骤1,基膜的制备

52.将3.6g的聚丙烯腈(pan)溶于26.4g的n,n

‑

二甲基甲酰胺溶剂中,加热搅拌6h,真空脱泡后得到均匀的pan铸膜液;将pan铸膜液加入至注射器中,注射器上安装有22号针头,利用注射器的针头将pan铸膜液注入静电纺丝设备的助推器中,调整助推器的推进速度为0.08mm/min、针头与静电纺丝设备接收器之间的距离为8cm。在静电纺丝设备的接收器上覆盖一层锡箔纸,接收器的转动速度设置为80r/min,将高压电源的正高压与注射器针头相连接,调整电压为14.0kv,再将高压电源的负电压调整为

‑

1.3kv,启动推注器,在温度为30℃、相对湿度为50%的条件下,利用静电纺丝设备纺丝6h,纺丝完成后从静电纺丝设备的转轮接收器上取下纳米纤维,在60℃下干燥24h,得到含有pan纳米纤维的基膜。

53.步骤2,基膜的预处理

54.将干燥的基膜浸泡在1.5mol/l的naoh溶液中,在60℃下水解40min后,用去离子水冲洗至中性,得到hpan膜。

55.步骤3,油水分离膜的制备

56.将hpan膜在7.5wt%分子量为70000的聚乙烯亚胺溶液中浸泡15min,得到pei

‑

hpan膜,选用全氟铣氯作为含氟单体与聚乙烯亚胺反应,全氟铣氯溶液的浓度为5%w/v,将全氟铣氯溶液与二甲苯溶液相混合制备得到全氟辛酰氯二甲苯溶液,再将pei

‑

hpan膜在全氟辛酰氯二甲苯溶液中浸泡10min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

57.实施例4

58.步骤1,基膜的制备

59.将3.6g的聚丙烯腈(pan)溶于26.4g的n,n

‑

二甲基甲酰胺溶剂中,加热搅拌6h,真空脱泡后得到均匀的pan铸膜液;将pan铸膜液加入至注射器中,注射器上安装有22号针头,利用注射器的针头将pan铸膜液注入静电纺丝设备的助推器中,调整助推器的推进速度为0.08mm/min、针头与静电纺丝设备接收器之间的距离为8cm。在静电纺丝设备的接收器上覆盖一层锡箔纸,接收器的转动速度设置为80r/min,将高压电源的正高压与注射器针头相连接,调整电压为14.0kv,再将高压电源的负电压调整为

‑

1.3kv,启动推注器,在温度为30℃、相对湿度为50%的条件下,利用静电纺丝设备纺丝6h,纺丝完成后从静电纺丝设备的转轮接收器上取下纳米纤维,在60℃下干燥24h,得到含有pan纳米纤维的基膜。

60.步骤2,基膜的预处理

61.将干燥的基膜浸泡在2mol/l的naoh溶液中,在60℃下水解40min后,用去离子水冲洗至中性,得到hpan膜。

62.步骤3,油水分离膜的制备

63.将hpan膜在2.5wt%分子量为750000的聚乙烯亚胺溶液中浸泡5min,得到pei

‑

hpan膜,选用全氟铣氯作为含氟单体与聚乙烯亚胺反应,全氟铣氯溶液的浓度为2.5%w/v,将全氟铣氯溶液与环己烷溶液相混合制备得到全氟辛酰氯环己烷溶液,再将pei

‑

hpan膜在全氟辛酰氯环己烷溶液中浸泡5min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

64.实施例5

65.步骤1,基膜的制备

66.将3.6g的聚丙烯腈(pan)溶于26.4g的n,n

‑

二甲基甲酰胺溶剂中,加热搅拌6h,真

空脱泡后得到均匀的pan铸膜液;将pan铸膜液加入至注射器中,注射器上安装有22号针头,利用注射器的针头将pan铸膜液注入静电纺丝设备的助推器中,调整助推器的推进速度为0.08mm/min、针头与静电纺丝设备接收器之间的距离为8cm。在静电纺丝设备的接收器上覆盖一层锡箔纸,接收器的转动速度设置为80r/min,将高压电源的正高压与注射器针头相连接,调整电压为14.0kv,再将高压电源的负电压调整为

‑

1.3kv,启动推注器,在温度为30℃、相对湿度为50%的条件下,利用静电纺丝设备纺丝6h,纺丝完成后从静电纺丝设备的转轮接收器上取下纳米纤维,在60℃下干燥24h,得到含有pan纳米纤维的基膜。

67.步骤2,基膜的预处理

68.将干燥的基膜浸泡在1mol/l的naoh溶液中,在60℃下水解40min后,用去离子水冲洗至中性,得到hpan膜。

69.步骤3,油水分离膜的制备

70.将hpan膜在0.5wt%分子量为750000的聚乙烯亚胺溶液中浸泡2min,得到pei

‑

hpan膜,选用全氟铣氯作为含氟单体与聚乙烯亚胺反应,全氟铣氯溶液的浓度为1%w/v,将全氟铣氯与异构烷烃溶剂isopar h溶剂油相混合,再将pei

‑

hpan膜在全氟辛酰氯异构烷烃溶液中浸泡2min,热处理后得到在空气中亲油疏水、在水下超疏油的f

‑

hpan膜。

71.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1