一种表面修饰纳米铁锰复合催化剂的制备方法及其应用

1.本发明属于有机污染物处理催化剂技术领域,具体涉及一种表面修饰纳米铁锰复合催化剂的制备方法及其应用。

背景技术:

2.高级氧化技术又称做深度氧化技术,以产生具有强氧化能力的自由基为特点,在高温高压、电、声、光辐照、催化剂等反应条件下,使大分子难降解有机物氧化成低毒或无毒的小分子物质。如今高级氧化的研究热点在于如何制备出可以高效活化氧化剂、环境友好型且易于回收的催化剂。

3.基于硫酸根自由基的高级氧化技术(sr

‑

aops)是一种新型高效的污染物降解技术,处理有机废水的适用范围宽泛,处理效果好,具有很好的应用前景。在活化特质良好且对环境友好的过渡金属中,铁、锰两种材料廉价易得,铁锰复合催化剂制备方法简易,与铁锰单金属催化剂相比,铁锰双金属催化剂展现出更高效的催化活性,因此广泛运用于高级氧化技术中。迄今为止,已有较多关于使用不同形貌的纳米铁锰催化剂活化氧化剂降解污染物的研究报道。基于化学蚀刻的方法为制备新形态的铁锰复合双金属催化剂铺开了新的道路,由于催化剂晶体的内部和各表面之间的化学反应性存在差异,可获得具有例如空心体系、球形、立方形或四面体形态的结构。具有纳米笼状结构的普鲁士蓝类似物(pbas)由于其高孔隙率、较大的表面积及独特的配位结构引起了广泛关注,但由于mn

‑

fe pba稳定性差,容易发生结构的塌陷,在反应过程中不能有效活化过硫酸盐进而降解污染物,限制了其在处理难降解有机废水中的应用。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供了一种表面修饰纳米铁锰复合催化剂的制备方法。

5.本发明的另一目的在于提供上述表面修饰纳米铁锰复合催化剂的应用。

6.本发明的技术方案如下:

7.一种表面修饰纳米铁锰复合催化剂的制备方法,包括如下步骤:

8.(1)向水中加入mnso4·

h2o,获得第一溶液;将k3[fe(cn)6]和pvp溶解于水中,获得第二溶液;

[0009]

(2)将上述第一溶液缓慢滴加至上述第二溶液中,在室温下充分搅拌均匀后静置陈化;

[0010]

(3)将步骤(2)所得的物料进行固液分离,所得固体经洗涤后进行干燥,研磨过筛后,得到mn

‑

fe pba;

[0011]

(4)将浓度为28

‑

30%的nh3·

h2o加入水中获得nh3·

h2o溶液,将步骤(3)所得的mn

‑

fe pba投加至该nh3·

h2o溶液中进行蚀刻反应,随后进行固液分离,所得固体经数次洗涤后进行干燥;

[0012]

(5)在空气气氛下,将步骤(4)所得的物料于300

‑

350℃煅烧1

‑

1.5h,得到所述表面修饰纳米铁锰复合催化剂。

[0013]

在本发明的一个优选实施方案中,所述第一溶液中的mnso4·

h2o的浓度为0.2

‑

0.36mol/l,所述第二溶液中的k3[fe(cn)6]的浓度为0.09

‑

0.12mol/l。

[0014]

进一步优选的,所述k3[fe(cn)6]与mnso4·

h2o的摩尔比为1∶2.2

‑

3。

[0015]

进一步优选的,所述pvp与k3[fe(cn)6]的质量比为1∶1.8

‑

2。

[0016]

进一步优选的,所述第一溶液和第二溶液的体积比为0.8

‑

1.2∶0.8

‑

1.2。

[0017]

在本发明的一个优选实施方案中,所述步骤(4)中的浓度为28

‑

30%的nh3·

h2o与所述mn

‑

fe pba的质量比为1∶1.8

‑

2.1。

[0018]

进一步优选的,所述蚀刻反应的时间为0.6

‑

1h。

[0019]

在本发明的一个优选实施方案中,所述步骤(5)中的煅烧的升温速率为2

‑

5℃/min。

[0020]

本发明的另一技术方案如下:

[0021]

上述制备方法制得的表面修饰纳米铁锰复合催化剂在配合过硫酸盐处理有机污染废水中的应用。

[0022]

在本发明的一个优选实施方案中,所述过硫酸盐的加入量使其终浓度为0.62

‑

1.0g/l,所述表面修饰纳米铁锰复合催化剂的加入量使其终浓度为0.2

‑

0.4g/l。

[0023]

本发明的有益效果是:

[0024]

1、相较于mn

‑

fe pba,本发明经化学蚀刻后制得的表面修饰纳米铁锰复合催化剂能更高效的活化过硫酸盐产生活性自由基,提高了对目标污染物的降解效率。

[0025]

2、本发明通过化学蚀刻作用,使mn

‑

fe pba的形貌结构发生变化,与污染物、过硫酸盐接触的反应面积增大,有利于反应的进行。

[0026]

3、本发明在处理有机废水时所需过硫酸盐、催化剂的投加量较少,节约了处理成本。

附图说明

[0027]

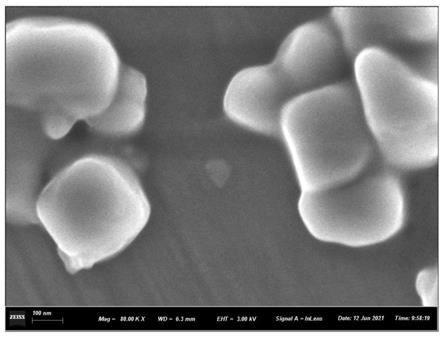

图1为本发明实施例1制备的mn

‑

fe pba的扫描电子显微镜照片。

[0028]

图2为本发明实施例1制备的mn

‑

fe pba

‑

350的扫描电子显微镜照片。

[0029]

图3为本发明实施例1制备的mn

‑

fe pba

‑

etched

‑

350的扫描电子显微镜照片。

[0030]

图4为本发明实施例2中不同体系处理水中双酚a的效果图。

[0031]

图5为本发明实施例3中自由基的猝灭实验结果图。

具体实施方式

[0032]

以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

[0033]

实施例1

[0034]

(1)向100ml水中加入0.02mol mnso4·

h2o,获得第一溶液;将0.009mol k3[fe(cn)6]和1.48g pvp溶解于100ml水中,获得第二溶液;

[0035]

(2)将上述第一溶液缓慢滴加至第二溶液中,在常温下磁力搅拌1h后,于室温下陈化24h;

[0036]

(3)将步骤(2)所得的物料通过离心进行固液分离,所得沉淀物用蒸馏水或无水乙醇洗涤3次后,在60℃环境下进行干燥12h,研磨过60目筛后,制得如图1所示的mn

‑

fe pba;

[0037]

(4)取与mn

‑

fe pba质量比为1∶2.1且浓度为28

‑

30%的nh3·

h2o加入100ml水中,将上述mn

‑

fe pba投加至新制得的nh3·

h2o溶液中进行化学蚀刻反应,随后通过离心进行固液分离,所得沉淀物经数次洗涤后进行干燥,随后收集;

[0038]

(5)将步骤(4)所收集的物料置于管式炉当中,在空气气氛下,于350℃煅烧1h,得到如图3所示的所述表面修饰纳米铁锰复合催化剂(mn

‑

fe pba

‑

etched

‑

350),同时将mn

‑

fe pba于350℃煅烧1h(mn

‑

fe pba

‑

350),所得产物如图2所示。

[0039]

实施例2

[0040]

本实施例选用双酚a溶液作为水中难降解有机污染物进行试验,采用本实施例1制得的催化剂对含有双酚a的水体进行处理。本实施例按下列分组进行试验:

[0041]

pms组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再向反应中加入浓度为0.62g/l过硫酸盐,在不同时间点取反应溶液1ml,加入1ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率低于10%;

[0042]

mn

‑

fe pba组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入实施例1的步骤(3)制得的mn

‑

fe pba至浓度为0.2g/l,在不同时间点取反应溶液1ml,加入1ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率低于10%;

[0043]

mn

‑

fe pba

‑

350组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入实施例1制得的mn

‑

fe pba

‑

350至浓度为0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率低于20%;

[0044]

mn

‑

fe pba

‑

etched

‑

350组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入实施例1制得的mn

‑

fe pba

‑

etched

‑

350至浓度为0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率为26%;

[0045]

mn

‑

fe pba/pms组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入0.62g/l过硫酸盐和实施例1步骤(3)所得的mn

‑

fe pba0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率为19%;

[0046]

mn

‑

fe pba

‑

350/pms组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在60min后的降解效率为90%;

[0047]

mn

‑

fe pba

‑

etched

‑

350/pms组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

etched

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图4所示,双酚a在30min后的降解效率为

100%。

[0048]

实施例3

[0049]

本实施例分列空白组、乙醇组、叔丁醇组和l

‑

组氨酸组进行自由基的猝灭实验。具体如下:

[0050]

空白组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

etched

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图5所示,双酚a在30min后的降解效率为100%。

[0051]

乙醇组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液及0.2mol的乙醇溶液,乙醇溶液可作为硫酸根自由基(so4·

‑

)的猝灭剂,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

etched

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图5所示,双酚a的降解效率在60min后为96%,说明硫酸根自由基(so4·

‑

)被乙醇溶液捕获,造成降解率的下降。

[0052]

叔丁醇组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液及0.2mol的叔丁醇溶液,叔丁醇可作为羟基自由基(

·

oh)的猝灭剂,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

etched

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图5所示,双酚a的降解效率在60min后为85%,说明羟基自由基(

·

oh)被叔丁醇溶液捕获,造成降解率的下降。

[0053]

l

‑

组氨酸组:在室温25℃、ph=7的条件下,向反应器中加入100ml含有20mg/l的双酚a溶液及0.2mol的l

‑

组氨酸,l

‑

组氨酸可作为单线态氧(1o2)的猝灭剂,再加入0.62g/l过硫酸盐和实施例1步骤(5)所得的mn

‑

fe pba

‑

etched

‑

350 0.2g/l,在不同时间点取反应溶液1.0ml,加入1.0ml甲醇溶液中以终止反应,随后用高效液相色谱仪检测处理效果;如图5所示,双酚a的降解效率在60min后为24%,说明单线态氧(1o2)被l

‑

组氨酸捕获,造成降解率的下降。

[0054]

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1