一种制备吗啉用负载型催化剂及其制备方法与流程

1.本发明涉及精细化工技术领域,具体而言,涉及一种制备吗啉用负载型催化剂及其制备方法。

背景技术:

2.吗啉是一种重要的精细化工中间体,在医药、橡胶、纺织等工业具有广泛的用途。目前生产吗啉的主要方法是二甘醇催化氨化法,在催化剂的作用下,二甘醇与氨气反应制得吗啉,该制备方法中,影响吗啉收率的主要因素是催化剂。

3.目前二甘醇法制备吗啉所使用的多为负载型催化剂,即以氧化铝为载体,负载上cu、ni、fe、zn等活性组分。该类催化剂具有较好的催化活性,但该类负载型催化剂,通常是将载体浸入到金属盐溶液中,使得金属离子负载在载体上,金属离子与载体通过物理吸附,其吸附力较差,催化剂的稳定性差。并且,二甘醇法制备吗啉的过程中,容易产生副产物,导致吗啉的收率低,产品的纯度低。

技术实现要素:

4.本发明的目的在于提供一种制备吗啉用负载型催化剂及其制备方法,该催化剂是将活性组分负载在多孔载体上,多孔载体中包含有金属框架材料和螯合树脂,为活性组分提高更多的结合位点,并且活性组分的金属离子通过配位键与载体结合,提高了活性组分的负载强度和分散均匀性,进而提高催化剂的稳定性。

5.本发明通过以下技术方案实现:一种制备吗啉用负载型催化剂,包括多孔载体和负载于所述多孔载体上的活性组分;

6.所述多孔载体包括氧化铝、铝基螯合树脂和金属框架材料;

7.所述多孔载体的质量分数为40

‑

60%,所述活性组分的质量分数为40

‑

60%。

8.进一步的,所述多孔载体的孔隙率为70

‑

90%。多孔结构的载体,其有效表面积多,可吸附更多的活性组分。

9.进一步的,所述活性组分为cu、ni、fe、zn中的一种或多种的硫酸盐或硝酸盐。

10.进一步的,所述氧化铝、铝基螯合树脂和金属框架材料的质量比为,1:(0.5

‑

1):(0.5

‑

1)。

11.进一步的,所述氧化包括α

‑

al2o3、β

‑

al2o3和γ

‑

al2o3,其质量比为(0.1

‑

0.5):(0.1

‑

0.5):1。

12.本发明的另一个目的在于,提供一种上述负载型催化剂的制备方法,包括以下步骤,

13.s1:将氧化铝、铝基螯合树脂、交联剂、单体以及水,球磨成浆料,向浆料中加入聚氨酯泡沫颗粒,搅拌均匀,倒入模具中凝结固化;随后在1200

‑

1400℃下烧结,得到基材;

14.s2:将有机配体化合溶于溶剂中,得到有机配体溶液,将上述步骤s1得到的基材浸入到有机配体溶液中,在70

‑

100℃下,浸泡24

‑

72h,得到所述多孔载体;

15.s3:配置含有活性组分的溶液,将步骤s2制得的多孔载体浸泡到溶液中,200

‑

300℃烧结,干燥,得到所述催化剂。

16.在本发明中,氧化铝、铝基螯合树脂、交联剂、单体以及水,球磨成浆料后,在加入多孔的聚氨酯泡沫,成型后通过烧结,聚氨酯泡沫挥发,形成孔洞,单体和交联剂反应生产聚合物,聚合物在烧结过程中挥发,使得基体形成孔洞。螯合树脂在烧结过程中,挥发分解,在基体内、基体表面,孔隙表面形成单质铝或铝的化合物,在有机配体溶液中,有机配体溶液在基体表面与铝化合物原位生长成金属框架材料。由于铝化合物是在烧结过程中形成的,其与载体的结合力度强,进而提高了金属框架材料与载体的连接强度。金属框架材料上的基团具有一点的配位能力,可以与活性组分溶液中的金属离子配位,金属离子以配位键的方式,负载在基体上,其结合力度强。并且在制备载体过程中,载体原料中的铝基螯合树脂均匀分布在载体上,进而金属框架材料能均匀分布,使得活性组分也能均匀的分别在载体上,提高活性组分的分散性,减少活性组分的团聚,进而提高催化活性。

17.进一步的,所述有机配体为羧基配体化合物、羟基配体化合物中的一种或两种的混合,所述溶液为水或乙醇,或乙醇水溶液。

18.进一步的,所述单体为丙烯酰胺,所述交联剂为n,n

’‑

亚甲基双丙烯酰胺。

19.进一步的,所述聚氨酯泡沫颗粒的粒径为1

‑

2cm,所述聚氨酯泡沫颗粒具有多个开口孔,其孔隙率为70

‑

90%。

20.本发明的另一个目的在于,提供一种该催化的应用,具体的,利用催化剂,以二甘醇法制备吗啉,将负载型催化剂置于固体反应床的管式反应器中,将气相反应物通入到管式反应器中,气相反应物在负载型催化剂表面发生气

‑

固相催化反应,制得吗啉。

21.本发明的催化剂以多孔氧化铝陶瓷为载体,活性组分负载在多孔载体上,将该催化剂至于管式反应器中,反应物从管式反应器的一端进入,气体反应物与催化剂的接触更加均匀充分,再者,由于载体的多孔结构,气体在催化剂中停留的时间长,反应更加充分,得到的吗啉的纯度更高,副产物更少。

22.本发明的技术方案至少具有如下优点和有益效果:

23.本发明的负载型催化剂,其活性组分与载体的结合强度高,温度性好,活性组分分散更均匀,催化剂的催化活性好,得到的产物纯度高。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.实施例1

26.催化及剂的制备:

27.s1将氧化铝、铝基螯合树脂、交联剂、单体以及水,球磨成浆料,向浆料中加入聚氨酯泡沫颗粒和催化剂,搅拌均匀,倒入模具中凝结固化;随后在一定温度下烧结,得到基材;

28.s2:将有机配体化合溶于溶剂中,得到有机配体溶液,将上述步骤s1得到的基材浸入到有机配体溶液中,在一定温度下,浸泡24

‑

72h,得到所述多孔载体;

29.s3:配置含有活性组分的硝酸溶液,将步骤s2制得的多孔载体浸泡到溶液中,再进干燥后,得到所述催化剂。

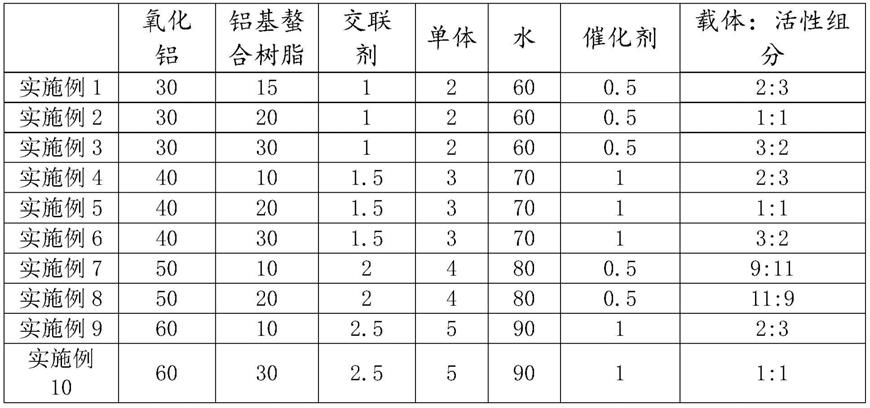

30.按照上述制备方法和表1中的原料配比,制得实施例1

‑

10号催化剂。

31.表1实施例1

‑

10催化剂原料配比

[0032][0033]

其中,在表1中,各原料均以重量份数计算。表1中的铝基螯合树脂指的是,常规的螯合树脂,吸附上金属铝离子形成的。在实施例1

‑

3中,氧化铝为0.1:0.1:1的α

‑

al2o3、β

‑

al2o3和γ

‑

al2o3构成。在实施例4

‑

6氧化铝为0.1:0.5:1的α

‑

al2o3、β

‑

al2o3和γ

‑

al2o3构成。在实施例7

‑

8中,氧化铝为0.5:0.1:1的α

‑

al2o3、β

‑

al2o3和γ

‑

al2o3构成。在实施例9

‑

10中,氧化铝为0.5:0.5:1的α

‑

al2o3、β

‑

al2o3和γ

‑

al2o3构成。

[0034]

在实施例1

‑

3中,活性组分分别为cu、ni、fe的硝酸盐。在实施例4

‑

6中,活性组分为zn的硝酸盐。在实施例7

‑

8中,活性组分均为硝酸铜和硝酸镍的混合物,在实施例9

‑

10中,活性组分均为硝酸铜,硝酸铁,硝酸镍和硝酸锌的混合物。

[0035]

二甘醇法制备吗啉:

[0036]

将催化剂填充在管式反应器中,加热管式反应器,管内反应温度为210

±

5℃,氨醇进料比10:1,反应压力为1.7mpa。将气相反应物从管式反应器的一端通入,经催化反应后,得到反应物。

[0037]

对比例1:

[0038]

以γ

‑

al2o3作为载体,将载体浸入到硝酸铜溶液,随后煅烧,得到cu为活性组分,γ

‑

al2o3为载体的催化剂。

[0039]

对比例2:

[0040]

与实施例1不同之处在于,在本对比例中,载体中不加入铝基螯合树脂,其余的组分以及制备方法与实施例1的相同。

[0041]

对比例3:

[0042]

与实施例2不同之处在于,在制备本对比例的催化剂时,不进行步骤s2操作,直接将s1得到的基材,浸入到活性组分溶液中,其余的与实施例2相同。

[0043]

实验例:

[0044]

测量实施例1

‑

10和对比例1

‑

3制备的反应物中,吗啉的纯度、收率,其结果如表2所示。

[0045]

表2实施例1

‑

10和对比例1

‑

3的催化剂的催化性能

[0046] 实施例1实施例2实施例3实施例4实施例5二甘醇转化率(%)99.198.497.896.397.9吗啉收率(%)90.290.589.588.490.2 实施例6实施例7实施例8实施例9实施例10二甘醇转化率(%)99.498.398.198.599.1吗啉收率(%)93.493.894.594.398.7 对比例1对比例2对比例3//二甘醇转化率(%)80.282.483.4//吗啉收率(%)88.187.286.3//

[0047]

从表3中可以看出,本发明实施例1

‑

10的催化剂应用到二甘醇法制备吗啉,其二甘醇的转化率大于95%,二甘醇的转化率高,并且吗啉的收率大于90%,说明该催化剂用于制备吗啉,反应过程中,副产物少,吗啉收率高。

[0048]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1