数控机床用油水分离系统的制作方法

1.本发明涉及数控机床用油水分离技术领域,具体为数控机床用油水分离系统。

背景技术:

2.在现有的机床加工过程中,需要保持机床的工作性能,防止其磨损过大,就会在机床上添加润滑油,而机床的切削液却很容易在加工的过程中混入润滑油,从而导致切削液不纯,经过长时间的放置,在切削液中很容易繁殖真菌,特别是在夏天,温度比较高,切削液还很容易发臭,影响工作环境,危害操作者的身体健康,也造成了润滑油和切削液的浪费,增加了加工成本,一些人提出用蒸馏的方式进行分离,也有人提出用过滤的方式分离,但是这两种方式对环境具有一定的污染且浪费能源。

3.为此,本发明的设计者有鉴于上述缺陷设计出一种数控机床用油水分离系统和方法,以克服上述缺陷。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了数控机床用油水分离系统和方法,解决了润滑油切削液难以分离、对环境造成污染、浪费能源的问题。

6.(二)技术方案

7.为达到以上目的,本发明采取的技术方案是:数控机床用油水分离系统,包括分离箱主体、制冷器、顶盖、润滑油检测器、切削液检测器,所述分离箱主体一侧设置有制冷器,所述分离箱主体上方设置有顶盖,所述分离箱主体一侧面设置有润滑油检测器、切削液检测器;

8.所述分离箱主体内部设置有油水混合物储存腔,所述油水混合物储存腔内部滑动连接有梯形托盘,所述梯形托盘与油水混合物储存腔之间设置有液压伸缩杆;

9.所述油水混合物储存腔下方设置有润滑油储存腔、切削液储存腔,所述分离箱主体一侧设置有转接箱,所述转接箱与切削液储存腔之间设置有连接孔。

10.优选的,所述制冷器下方设置有支撑台,所述制冷器一侧设置有制冷端,所述制冷端与油水混合物储存腔相贯通,从而实现了制冷器的支撑及冷空气向油水混合物储存腔内的传输。

11.优选的,所述顶盖与油水混合物储存腔相匹配,所述顶盖上设置有油水混合物注入接口,所述油水混合物储存腔通过油水混合物注入接口与外界相贯通,从而实现了油水混合物向油水混合物储存腔内的注入。

12.优选的,所述润滑油储存腔与油水混合物储存腔之间设置有导液孔,所述导液孔上安装有电磁阀,从而实现了液态油的过滤。

13.优选的,所述分离箱主体一侧面设置有润滑油排出接口,所述润滑油排出接口与润滑油储存腔相贯通,从而实现了润滑油的排出。

14.优选的,所述转接箱内设置有加热器,从而对凝固的切削液进行升温使其液化。

15.优选的,所述润滑油排出接口一侧设置有切削液排出接口,所述切削液排出接口与切削液储存腔相贯通,从而实现了切削的排出。

16.优选的,所述梯形托盘上开设有排液孔,所述梯形托盘上方设置有挡板,从而实现液态润滑油的过滤。

17.优选的,所述转接箱内旋转连接有搅拌叶,所述搅拌叶一侧连接有电机,从而加快固态切削液的融化。

18.本发明还公开了数控机床用油水分离方法,其通过如上所述的数控机床用油水分离系统实现,包含如下步骤:

19.s1:将油水混合物通过油水混合物注入接口注入油水混合物储存腔;

20.s2:启动制冷器,通过制冷端向油水混合物储存腔内打冷,使其内温度降低至零下摄氏度后水结冰,润滑油依旧为液态;

21.s3:启动液压伸缩杆,使得梯形托盘向上移动,此时固态切削液被缓缓托起,液态润滑油从排液孔流到梯形托盘下方,打开电磁阀后润滑油流入润滑油储存腔,而固态切削液经固态切削液排出口、转接箱、连接孔排入固态切削液储存腔;

22.s4:通过润滑油检测器、切削液检测器分别进行检测,将不合格的液体继续通过s1、s2、s3重新分离即可。

23.(三)有益效果

24.本发明的有益效果在于:

25.1、该数控机床用油水分离系统和方法,通过将油水混合物通过油水混合物注入接口注入油水混合物储存腔,启动制冷器,通过制冷端向油水混合物储存腔内打冷,使其内温度降低至零下摄氏度后水结冰,润滑油依旧为液态,使得梯形托盘向上移动,此时固态切削液被缓缓托起,液态润滑油从排液孔流到梯形托盘下方,打开电磁阀后润滑油流入润滑油储存腔,而固态切削液经固态切削液排出口、转接箱、连接孔排入固态切削液储存腔,通过润滑油检测器、切削液检测器分别进行检测,将不合格的液体继续通过s1、s2、s3重新分离即可,从而实现了润滑油、切削液的分离。

26.2、该数控机床用油水分离系统和方法,整个分离过程中不必通过多次过滤,减少了润滑油、切削液与外部空气的接触,进而减少了润滑油、切削液在空气中的蒸发,保护了环境。

27.3、该数控机床用油水分离系统和方法,分离过程中不必进行蒸馏,节约了能源。

附图说明

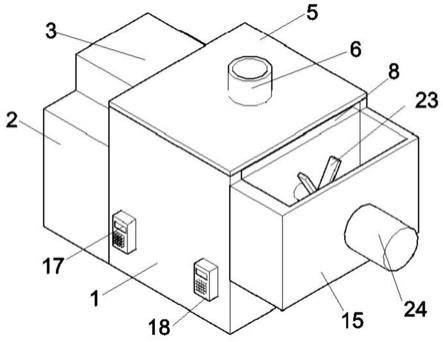

28.图1为本发明整体的结构示意图;

29.图2为本发明梯形托盘结构示意图;

30.图3为本发明整体的结构剖析图;

31.图4为本发明排液孔结构示意图;

32.图5为本发明结构方法流程图。

33.图中:1、分离箱主体;2、支撑台;3、制冷器;4、油水混合物储存腔;5、顶盖;6、油水混合物注入接口;7、制冷端;8、固态切削液排出口;9、润滑油储存腔;10、导液孔;11、电磁

阀;12、梯形托盘;13、液压伸缩杆;14、固态切削液储存腔;15、转接箱;16、连接孔;17、润滑油检测器;18、切削液检测器;19、切削液排出接口;20、润滑油排出接口;21、排液孔;22、挡板;23、搅拌叶;24、电机。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如图1

‑

5所示,本发明提供一种技术方案:数控机床用油水分离系统,包括分离箱主体1、制冷器3、顶盖5、润滑油检测器17、切削液检测器18,分离箱主体1一侧设置有制冷器3,分离箱主体1上方设置有顶盖5,分离箱主体1一侧面设置有润滑油检测器17、切削液检测器18;

36.分离箱主体1内部设置有油水混合物储存腔4,油水混合物储存腔4内部滑动连接有梯形托盘12,梯形托盘12与油水混合物储存腔4之间设置有液压伸缩杆13;

37.油水混合物储存腔4下方设置有润滑油储存腔9、切削液储存腔14,分离箱主体1一侧设置有转接箱15,转接箱15与切削液储存腔14之间设置有连接孔16。

38.制冷器3下方设置有支撑台2,制冷器3一侧设置有制冷端7,制冷端7与油水混合物储存腔4相贯通,制冷端7位于油水混合物储存腔4上侧,从而实现了制冷器3的支撑及冷空气向油水混合物储存腔4内的传输;顶盖5与油水混合物储存腔4相匹配,顶盖5上设置有油水混合物注入接口6,油水混合物储存腔4通过油水混合物注入接口6与外界相贯通,从而实现了油水混合物向油水混合物储存腔4内的注入;润滑油储存腔9与油水混合物储存腔4之间设置有导液孔10,导液孔10上安装有电磁阀11,从而实现了液态油的过滤;分离箱主体1一侧面设置有润滑油排出接口20,润滑油排出接口20与润滑油储存腔9相贯通,从而实现了润滑油的排出;转接箱15内设置有加热器,从而对凝固的切削液进行升温使其液化;润滑油排出接口20一侧设置有切削液排出接口19,切削液排出接口19与切削液储存腔14相贯通,从而实现了切削的排出;梯形托盘12上开设有排液孔21,梯形托盘12上方设置有挡板22,从而实现液态润滑油的过滤;转接箱内旋转连接有搅拌叶23,搅拌叶一侧连接有电机24,从而加快固态切削液的融化。通过将油水混合物通过油水混合物注入接口6注入油水混合物储存腔4,启动制冷器3,通过制冷端向油水混合物储存腔4内打冷,使其内温度降低至零下15摄氏度后水结冰,润滑油依旧为液态,使得梯形托盘12向上移动,此时固态切削液被缓缓托起,液态润滑油从排液孔21流到梯形托盘12下方,打开电磁阀11后润滑油流入润滑油储存腔14,而固态切削液经固态切削液排出口8、转接箱15、连接孔16排入固态切削液储存腔14,通过润滑油检测器18、切削液检测器17分别进行检测,将不合格的液体继续通过s1、s2、s3重新分离即可,从而实现了润滑油、切削液的分离;整个分离过程中不必通过多次过滤,减少了润滑油、切削液与外部空气的接触,进而减少了润滑油、切削液在空气中的蒸发,保护了环境;分离过程中不必进行蒸馏,节约了能源。

39.本发明还公开了数控机床用油水分离方法,其通过如上的数控机床用油水分离系统实现,包含如下步骤:

40.s1:将油水混合物通过油水混合物注入接口6注入油水混合物储存腔4;

41.s2:启动制冷器3,通过制冷端向油水混合物储存腔4内打冷,使其内温度降低至零下15摄氏度后水结冰,润滑油依旧为液态;

42.s3:启动液压伸缩杆13,使得梯形托盘12向上移动,此时固态切削液被缓缓托起,液态润滑油从排液孔21流到梯形托盘12下方,打开电磁阀11后润滑油流入润滑油储存腔14,而固态切削液经固态切削液排出口8、转接箱15、连接孔16排入固态切削液储存腔14;

43.s4:通过润滑油检测器18、切削液检测器17分别进行检测,将不合格的液体继续通过s1、s2、s3重新分离即可。

44.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,这些电机等电气设备均采用现有市售产品,故不在介绍其型号和电性连接关系,以上仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1