一种固液快速分离设备的制作方法

1.本发明涉及环保设备技术领域,特别是用于废水固液分离的一种固液快速分离设备。

背景技术:

2.近年来,钢渣辊压破碎

‑

余热有压热闷技术和装备由于其自动化程度高、绿色环保、流程紧凑、大规模应用于各大钢铁企业钢渣处理过程。但是,与之配套的水处理工艺和设备在运行过程中存在较大问题。钢渣辊压破碎过程中,产生的粉尘通过喷淋塔后产生的废水含有大量的悬浮固体。该悬浮固体密度大,成分复杂,极易沉积,导致污泥在回水井和沉淀池大量沉积、板结,污泥输送泵管堵塞,污泥压滤机利用效率不高。

技术实现要素:

3.针对上述现有技术的不足,本发明提供一种固液快速分离设备,该设备可以解决钢渣辊压破碎过程中产生的废水含有大量的悬浮固体易板结、堵塞泵管的技术问题,实现钢渣辊压除尘废水的快速固液分离。

4.本发明技术方案:

5.一种固液快速分离设备,包括

6.箱体,所述箱体内设置竖置挡板且挡板与箱体底部留有过水口,所述挡板将箱体隔为进水部和处理部,所述进水部设置进水口;所述处理部设置向外斜的斜坡状前端板、靠前端板一侧设置溢流出水槽;

7.刮泥链板装置,包括两条平行设置由链轮带动的链条,两条所述链条之间连接固定平行设置的刮板;所述刮板支撑于箱体内壁且在链条带动下移动,依次经过进水部后壁、进水部底板、处理部底板、前端板,将淤泥刮至箱体外;

8.所述链条包括多个链节,所述链节首尾相连、依次铰接;所述刮板为角钢;一翼垂直于运动方向、可拆卸地固定于链条上,另一翼平行于运动方向且远离刮泥面;所述刮板垂直于运动方向的一翼的两端固定在所述链节上。

9.作为优选,所述链轮设置为四组,包括后端板顶部的第一链轮、底部的第二链轮、底板前端的第三链轮,以及第四链轮,所述第四链轮设置在前端板上方,且第三链轮与第四链轮的中心连线平行于前端板。

10.作为优选,所述箱体顶部设置承托链条的链条托板,所述进水口低于链条托板设置。设置链条托板,可承接第一链轮与第四链轮之间的因重力下垂的链条,减少链条运行的阻滞。

11.作为优选,所述刮板为多个均匀设置。细长矩形板可一次性沿宽度方向刮淤泥,而多个刮板有利于刮清淤泥。

12.作为优选,还包括第四链轮上方的链板清理装置,所述链板清理装置包括与刮板平行设置的链板清理刮板,所述链板清理刮板为柔性材料;所述刮板运行至链板清理刮板

位置时与其接触。当刮板运行至链板清理刮板位置时,刮板顶部与链板清理刮板底部接触,依靠摩擦力刮掉刮板上剩余的淤泥,防止淤泥被带回箱体内重复清理,可提高清理效率。由于链板清理刮板为柔性材料,刮板照常运行通过,链板清理刮板变形并将淤泥刮出,之后恢复原状。

13.作为优选,所述挡板底沿低于进水口、所述进水口低于出水槽。挡板的作用是拦截水和淤泥,延长废水在进水部的停留时间,进而使淤泥沉积,因此应低于进水口设置;进水口低于出水槽则有益于溢流,使出水尽可能澄清。

14.作为优选,所述出水槽槽体贴于箱体侧壁设置且在顶部敞开作为溢流口,所述出水槽内位于箱体侧壁上设置出水口。

15.作为优选,底板下设底座横梁和底座纵梁;链条托板下设置链条横托梁。

16.作为优选,每组链轮通过转轴带动,所述转轴两端通过轴承及轴承盒支撑在箱体侧壁。

17.本发明的有益效果:

18.和现有技术相比,具有分离速度快、分离彻底、易操作维护的显著优点。

附图说明

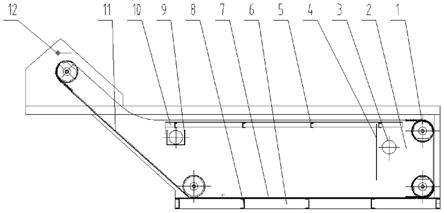

19.附图1是本发明涉及的一种固液快速分离设备侧面结构示意图。

20.附图2是图1的设备俯视结构示意图。

21.附图3是本发明的链板清理装置清理刮板的结构示意图。

22.图中:1

‑

链轮,2

‑

侧板,3

‑

进水口,4

‑

挡板,5

‑

链条横托梁,6

‑

底座纵梁,7

‑

底板,8

‑

底座横梁,9

‑

出水槽,10

‑

链条托板,11

‑

前端板,12

‑

链板清理装置,13

‑

主传动轴,14

‑

减速机,15

‑

刮板,16

‑

链条,17

‑

从传动轴,18

‑

后端板,19

‑

轴承盒,20

‑

槽钢,21

‑

链板清理刮板。

具体实施方式

23.下面结合附图对本发明作详细说明,但并不作为对本发明限制的依据。

24.如附图1~2所示,一种固液快速分离设备,包括一个进水口3,一个出水槽9、一块前端板11、一块后端板18,两块侧板2、一块底板7,底板7下面设底座横梁8和底座纵梁6。进水口3的后端安装挡板4,除尘废水中的尘泥通过重力作用和挡板4的拦截,沉积于箱体底部。尘泥通过自动链条刮泥机刮板15和链板清理装置12,将沉泥排出。设备出水通过出水槽9溢流流出,刮泥机排出的污泥通过泥斗沥水后外运。

25.上述自动链条刮泥机工作时,在电机驱动下,通过减速机14来调节刮泥机刮泥速率,主传动轴13带动从传动轴17、链轮1,进而带动刮板15转动进行刮泥,刮板15通过链板清理装置12对链板上的沉泥进行清理。

26.主传动轴13为所述第四链轮之间的转轴;从传动轴17为其余各组链轮的转轴。

27.上述的一种固液快速分离设备,安装于辊压除尘器排水点下方,每个辊压除尘器下方配置两台固液分离设备,一用一备。除尘废水通过重力自流进入固液分离设备,沉泥由于密度大,易沉积特点,很快沉积于箱体底部。自动链条刮泥机通过plc控制系统对刮泥速率和间隔时间进行调整,从而保证刮泥机效率最高,刮泥效果最好。

28.本发明的一种固液快速分离设备,包括

29.箱体,所述箱体内设置竖置挡板4且挡板4与箱体底部留有过水口,所述挡板4将箱体隔为进水部和处理部,所述进水部设置进水口3;所述处理部设置向外斜的斜坡状前端板11、靠前端板11一侧设置溢流出水槽;

30.刮泥链板装置,包括两条平行设置由链轮1带动的链条16,两条所述链条16之间连接平行设置的刮板15;所述刮板15支撑于箱体内壁且在链条16带动下移动,依次经过进水部后壁、进水部底板、处理部底板、前端板11,将淤泥刮至箱体外;

31.所述链条16包括多个链节,所述链节首尾相连、依次铰接;所述刮板15为角钢;一翼垂直于运动方向、可拆卸地固定于链条16上,另一翼平行于运动方向且远离刮泥面;所述刮板15垂直于运动方向的一翼的两端固定在所述链节上。

32.进一步地,所述链轮1设置为四组,包括后端板18顶部的第一链轮、底部的第二链轮、底板前端的第三链轮,以及第四链轮,所述第四链轮设置在前端板11上方,且第三链轮与第四链轮的中心连线平行于前端板11。

33.作为本发明的一种实施方式,第四链轮的轴承盒19通过支撑杆固定在箱体上。

34.所述箱体后端板18固定竖置槽钢20增加强度。

35.进一步地,所述箱体顶部设置承托链条16的链条托板10,所述进水口3低于链条托板10设置。

36.进一步地,所述刮板15为多个均匀设置。所述刮板15在其横截面方向上,一翼垂直于运动方向用来刮泥,另一翼平行于运动方向且远离刮泥面,用来围挡刮起的淤泥防止从刮板15顶部冒出。垂直于运动方向的一翼两端通过螺钉可拆卸地固定于链条上。

37.进一步地,还包括第四链轮上方的链板清理装置12,所述链板清理装置12包括与刮板15平行设置的链板清理刮板21,所述链板清理刮板21为柔性材料;所述刮板15运行至链板清理刮板21位置时与其接触,依靠摩擦力刮掉刮板上剩余的淤泥,防止淤泥被带回箱体内重复清理,可提高清理效率。由于链板清理刮板为柔性材料,刮板照常运行通过,链板清理刮板变形并将淤泥刮出,之后恢复原状。

38.进一步地,所述挡板4底沿低于进水口3、所述进水口3低于出水槽9。

39.进一步地,所述出水槽9槽体贴于箱体侧壁设置且在顶部敞开作为溢流口,所述出水槽9内位于箱体侧壁上设置出水口。

40.进一步地,底板7下设底座横梁8和底座纵梁6;链条托板10下设置链条横托梁5。

41.进一步地,每组链轮1通过转轴带动,所述转轴两端通过轴承及轴承盒19支撑在箱体侧壁。

42.实施例

43.本实施例提供的固液快速分离设备,设备箱体宽1.5~2.5m,箱体长4~8m,箱体高度1.5~2.5m,箱体长宽比2.5:1~3:1,宽高比为1:1。

44.本实施例提供的固液快速分离设备,水力停留时间3~10min,优选为5min,表面负荷为8~12m3/(m2·

h),优选为10m3/(m2·

h)。

45.本实施例提供的固液快速分离设备,自动链条刮泥机静置沉淀间隔为20~90分钟,优选为60分钟,刮泥运行时间为1~3分钟,优选为2分钟,出泥含水率为75~90%。

46.下面通过试验进一步阐述说明:

47.选取武汉某钢铁企业辊压除尘废水,经过固液分离设备处理后,进出水悬浮物分

别见下表:

48.水样编号12345辊压除尘废水悬浮物(mg/l)1360253021759673400固液分离设备出水(mg/l)146183171125207去除率(%)89.2692.7792.1487.0793.91

49.其中辊压除尘废水最大进水量为80m3/h,固液分离设备宽1.8米,底座长4.5米,有效水深1.2米,水力停留时间为6分钟,表面负荷为10m3/(m2·

h),自动链条刮泥机静置沉淀间隔45分钟,刮泥运行时间为2分钟,出泥含水率为83%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1