一种重汽导流罩涂胶粘接设备及其控制方法与流程

1.本发明涉及一种机械制造设备,更具体地说,它涉及一种通过导流罩加热涂胶的粘接机。

背景技术:

2.随着工业技术的发展,现代的工业技术发展地越来越完善,尤其是汽车材料制造领域,由于汽车的大量需求,用于制造汽车的板材就需要工程化批量生产,而且板材在组装的时候需要在板材上涂上粘合剂,粘合剂容易挥发,工作人员长时间处于被污染的空气中,会对工作人员的肺部和皮肤造成损伤,目前,市场上对于板材表面孔洞中的粘接剂加热方法为,通过加热棒直接对板材隔空进行加热,这种方法虽然可以加热板材粘接板材,但是隔空加热不能精准控制加热温度,造成能源大幅度浪费,而且在冬夏时令,温度差异较大,不能控制实际加热温度,加热时由于空气逸散,会使工作人员加速吸入挥发的粘接剂。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种通过闭合风道加热粘接剂的粘接设备。

4.为实现上述目的,本发明提供了如下技术方案:一种重汽导流罩涂胶粘接设备,包括机架、电控柜、等离子控制器、压料机构、承载机构、喷胶机构和熔胶机构,机架顶部设置有安装板,压料机构设置于机架顶端,压料机构包括上模与翻转机构,承载机构设置于机架底端,承载机构包括下模与下模底架,喷胶机构设置在机架侧壁上,喷胶机构为机械手,熔胶机构包括风机、加热模块和风道。

5.本发明进一步设置为:加热模块设置于风机上,风道包括风道本体、进风口与出风口,风机与进风口之间设置有进风管道,进风管道内设置有进风温度传感器,风道本体内设置有温压传感器。

6.本发明进一步设置为:承载机构包括设置在机架底部的下模底架和下模,下模通过螺丝固定在下模底架上,风道通过连接柱固定在下模底架上,下模底架上设置有限位孔。

7.本发明进一步设置为:机械手为六轴机器人,六轴机器人通过螺丝固定在机架侧壁上,六轴机器人末端执行器上设置有胶枪与等离子头,等离子头用于清洁待加工基材表面,等离子头与等离子控制器无线连接。

8.本发明进一步设置为:压料机构包括升降油缸、翻转油缸、液压站和上模,设置在机架顶端的升降油缸与翻转油缸通过螺丝固定在上模上,液压站通过螺丝固定在机架顶部。

9.本发明进一步设置为:定义所述风道本体方向为x方向,风道本体宽度方向为y方向,风道本体厚度方向为z方向,进风管道设置于x方向上,进风管道内设置有若干个进风温度传感器,风道本体上设置有贯通半圆柱型凹槽,进风口为“l”型管道,进风口的一端设置于y方向上且进风口贯穿于风道本体内部,进风口另外一端设置在z方向上且与风道本体底

部贯通连接,出风口与温压传感器设置在半圆柱型凹槽上。

10.本发明进一步设置为:机架为通过外包钣金固定连接而成的立方体架,竖直方向的外包钣金上设置有安全光幕,主机架顶部周侧设置有安全围栏,压料机构、承载机构、喷胶机构和熔胶机构通过电导线连接与电控柜相互电性连接。

11.本发明进一步设置为:一种适用于重汽导流罩涂胶粘接设备的控制方法,包括以下步骤,s1、安装基材阶段,人员操控电控柜,控制翻转机构将上模翻转,将顶板基材通过固定装置设置于上模上,控制上模翻转复位,将底板基材通过固定装置设置于下模上;s2、压料阶段,人员操控电控柜,控制压料机构下降直至顶板基材与底板基材贴合;s3、加热阶段,人员设定预设加热温度h1、预警温度h2和预设加热时间t,风机与加热模块启动,当温度传感器检测温度达到h值时,六轴机器人向基材表面的凹槽孔内注胶,通过加热模块加热形成的热风通过风道本体上各个进风口进入管道,热风在腔室内流动加热基材与基材内的热熔胶;s4、降温冷却阶段,当热风温度达到预警温度h2或者加热时间达到t值时后,出风口自启降温,当热风温度小于预警温度h2时,出风口自闭,继续加热;加热结束后,等离子控制器控制六轴机器人清洁基材表面;s5、复位阶段,人员操控电控柜控制上模升起复位,取下复合板,粘接完成。

12.通过采用上述技术方案,通过机械控制翻转机构,上模可在压料机构上自由转动,供工作人员上料,当工作人员固定好待加工基材时,翻转机构复位至与水平平齐,压料机构垂直下降至与下模贴合,进行压料。

13.熔胶机构内设置的温度传感器可精确控制送风温度,风道内设置的温压传感器可监控实时热风温度与风道内气体压力,当热风累积而温度过高或者气体压力过大时,可自动打开出风口排风,从而保证热风在风道内加热基材与熔胶时,保证不会因为季节温差导致熔胶温度过高或者过低而达不到加工标准。

14.喷胶机构在喷胶的同时可清理基材表面残留的熔胶,保证基材表面清洁无污染,还可以保证空气无污染。

附图说明

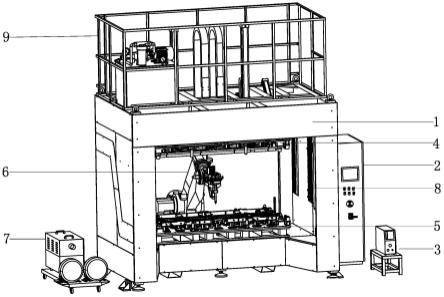

15.图1为一种重汽导流罩涂胶粘接设备的结构示意图;图2为一种重汽导流罩涂胶粘接设备内部的结构示意图;图3为风道结构示意图;图4为一种重汽导流罩涂胶粘接设备的控制方法;图中附图标记为:1、机架;2、电控柜;3、等离子控制器;4、压料机构;5、承载机构;6、喷胶机构;7、熔胶机构;8、安全光幕;9、安全围栏;31、等离子头;41、升降油缸;42、翻转油缸;43、液压站;44、上模;45、安装板;51、下模;52、下模底架;61、六轴机器人;62、胶枪;71、风机;72、加热模块;73、风道;74、进风管道;75、风道本体;76、进风口;77、出风口;78、进风温度传感器;79、温压传感器。

具体实施方式

16.参照图1至图3对本发明一种重汽导流罩涂胶粘接设备做进一步说明。

17.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

18.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

19.下面结合图1至图3对本发明一种重汽导流罩涂胶粘接设备做详细说明,包括机架1、电控柜2、等离子控制器3、压料机构4、承载机构5、喷胶机构6和熔胶机构7,设置于机架1上的各个控制机构与电控柜2按照电器接线要求相连,电机柜内设置有开关设备、测量仪表、保护电器和辅助设备,电控柜2设置于机架1旁侧,电机柜的设置可保证设备正常工作,同时方便保养与维修,机架1为矩形外包钣金拼接而成,左右两侧与顶面覆盖设置有钣金钣,左右两侧的钣金钣可保证设备防水防灰,顶面的钣金钣被设置为安装板45,用于安装承载压料机构4,在其周侧设置有安全围栏9,安全围栏9用于当设备需要维修时,保护维修人员安全。

20.压料机构4贯穿设置于机架1顶部的钣金钣上,压料机构4包括升降油缸41、翻转油缸42、液压站43、升降框架、升降滑轨、升降导向机构、吸附模组和上模44,液压站43通过螺丝固定在安装板45上,液压站43用于为压料机构4在按压上模44时提供液压力,升降滑轨设置为4条,分别设置于机架1左右两侧的侧壁上,升降框架设置与升降滑轨适配的四角,4条升降滑轨可增加升降框架的稳定性,可保证设备不易损坏,升降滑轨同时可对升降框架进行轨道限定,保证可使基材准确对接,上模44通过翻转机构与升降框架活动连接,升降油缸41通过螺丝固定在上模44上,升降油缸41贯穿于安装板45,翻转机构包括转轴与连接块,转轴设置在升降框架较长一侧,转轴与上模44通过连接块转动连接,上模44表面设置有吸附模块与限位孔,吸附模块与限位孔用于固定安装待加工基材,翻转油缸42通过螺丝固定在升降框架上,翻转机构可使上模44延转轴翻转90

°

,可使上模44垂直于地面且面向工作人员,方便工作人员安装固定待加工基材。

21.熔胶机构7包括风机71、加热模块72和风道73,风机71设置于机架1外,风机71与风道73之间设置有进风管道74,风道73包括风道本体75、进风口76和出风口77,定义所述风道本体75方向为x方向,风道本体75宽度方向为y方向,风道本体75厚度方向为z方向,进风管道74设置于x方向上且长度与风道本体75长度相同,进风管道74上设置有多个进风口76,当风机71工作时,保证风道73内同一时间整体均匀接收热风,进风口76为“l”型进风口76,进风口76一端设置于y方向上,另外一端设置于z方向上,设置于z方向的一端与风道本体75贯通连接,进风口76处设置有若干个进风温度传感器78,风道本体75为贯通半圆柱型凹槽,半圆柱型凹槽用于存储热风供基材加热,风道本体75内设置有进风温压监控器,用于监控实时进风温度,风道本体75上x方向上均匀设置有若干出风口77,当风机71工作时,进风温度

监控器实测风道本体75内温度过高或者压力过大时,可自动打开出风口77降压降温,当基板粘接完毕时,风机71继续工作,加热模块72关闭,使冷风进入风道73内,用于复合板降温,同时加速粘胶固化,风机71输出口也设置有出风温度传感器78,三道温度传感器78的设定可精准控制熔胶机构7内的温度,智能管理温度,自动进风排风,保证能源不被浪费。

22.承载机构5包括设置在机架1底部的下模底架52和下模51,下模底架52上设置有若干个限位孔,下模51通过螺丝固定在下模底架52上,风道73通过连接柱固定在下模底架52上,承载机构5被设置为承载下模51与压料机构4。

23.喷胶机构6的机械手设置为六轴机器人61,六轴机器人61通过螺丝固定在机架1侧壁上,六轴机器人61末端执行器上设置有胶枪62与等离子头31,六轴机器人61可保证全方位打胶,等离子头31用于清洁待加工基材表面,等离子头31与等离子控制器3无线连接,等离子控制器3设置于机架1旁侧。

24.一种适用于重汽导流罩涂胶粘接设备的控制方法,包括以下步骤:s1、安装基材阶段,人员操控电控柜,控制翻转机构将上模翻转,将顶板基材通过固定装置设置于上模上,控制上模翻转复位,将底板基材通过固定装置设置于下模上;s2、压料阶段,人员操控电控柜,控制压料机构下降直至顶板基材与底板基材贴合;s3、加热阶段,人员设定预设加热温度h1、预警温度h2和预设加热时间t,风机与加热模块启动,当温度传感器检测温度达到h1值时,六轴机器人向基材表面的凹槽孔内注胶,通过加热模块加热形成的热风通过风道本体上各个进风口进入管道,热风在腔室内流动加热基材与基材内的热熔胶;s4、降温冷却阶段,当热风温度达到预警温度h2或者加热时间达到t值时后,出风口自启降温,当热风温度小于预警温度h2时,出风口自闭,继续加热;加热结束后,等离子控制器控制六轴机器人清洁基材表面;s5、复位阶段,人员操控电控柜控制上模升起复位,取下复合板,粘接完成。

25.步骤s1中,通过电控柜控制翻转机构翻转,使上模翻转至面向工作人员,工作人员将待加工顶板基材通过吸附装置或者限位夹固定在上模上,同理可将底板基材固定在下模上。

26.步骤s2中,通过电控柜控制压料机构进行基材压料,压料机构通过升降导向机构垂直升降使顶板基材与底板基材贴合,同时风机与加热模块启动进行预加热。

27.步骤s3中,设热风温度为h,预设加热温度为h1,预警温度为h2,预设加热时间为t,加热模块加热直至热风温度h达到预设加热温度h1,加热模块持续加热,保证热风温度h高于预设加热温度h1,电控柜通过内预先设置的涂胶数据控制六轴机器人对孔洞处打胶,热风进入风道本体,对涂胶进行加热,加速涂胶熔化。

28.步骤s4中,当加热时间达到预设加热时间t后,加热模块关闭,风机持续向风道内吹冷风,加速基材板降温固定,同时六轴机器人通过末端执行器上设置的等离子头对复合板表面进行清洁,保证表面无污染;当热风温度h大于预警温度h2时,出风口自启,排出多余热风,使风道内热风温度降低,保证不损伤基材,当热风温度h下降小于预警温度h2时,出风口关闭,保持风道内密闭,继续加热基材。

29.步骤s5中,粘接完毕形成复合板后,人员操控电控柜控制上模升起复位,工作人员

取下复合板,完成一次加工,准备下一次加工任务。

30.以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1