气态烷烃在处理含氯丙烯和氧气的尾气中的应用的制作方法

1.本发明涉及混合气体净化领域,具体涉及气态烷烃在处理含氯丙烯和氧气的尾气中的应用。

背景技术:

2.环氧氯丙烷是重要的有机化工原料,主要用于合成环氧树脂、甘油、氯醇橡胶、硝化甘油炸药等多种产品。

3.环氧氯丙烷的主要工业生产方法为氯丙烯法,占全球环氧氯丙烷产能的90%以上,其工艺过程包括丙烯氯化制氯丙烯、氯丙烯次氯酸化生成二氯丙醇和二氯丙醇皂化合成环氧氯丙烷3个主要步骤。目前,为了实现环氧氯丙烷生产过程的绿色化,将主要产生废水和废渣的氯醇化和皂化两个反应步骤去掉,由3-氯丙烯(简称氯丙烯)直接环氧化一步反应合成环氧氯丙烷,从而显著地减少废水的排放量,同时又不会产生氯化钙废渣。

4.氯丙烯直接环氧化合成环氧氯丙烷新技术是使用氯丙烯、氨和双氧水在低压条件下,甲醇为溶剂,并采用钛硅分子筛催化剂(以下简称催化剂),在固定床列管反应器内一步合成环氧氯丙烷,其化学反应方程式为:

5.clch2ch=ch2+h2o2→

clch2choch2+h2o

6.该工艺直接合成环氧氯丙烷,相较于传统的制备工艺,大大缩短了工艺流程,且反应条件温和、选择性、转化率高、不副产氯化钙废渣、减少废水排放,具有较高的技术经济性和环保效益,有望取代传统的生成工艺。

7.在正常条件下,环氧化反应在高转化率、高选择性下进行,但当原料配比不当和/或催化剂活性下降时,主反应速率下降,而主要发生以下副反应:

8.2h2o2→

2h2o+o2↑

9.clch2choch2+ch3oh

→

clch2chohch2och310.clch2choch2+h2o

→

clch2chohch2oh

11.随着主反应转化率和选择性下降,双氧水分解释放出氧气,与环氧氯丙烷、氯丙烯、甲醇等可燃气体混合存在燃爆风险。

12.sh 3009-2013《石油化工可燃性气体排放系统设计规范》5.3.1中规定,“氧气含量大于2%(v%)的可燃性气体”不应排入全厂可燃气体排放系统,如火炬、焚烧炉等。氧气在环氧氯丙烷生产工艺的循环气中累积,易造成燃烧爆炸发生,目前工艺多采用氮气稀释后定期排放至焚烧炉的措施避免氧气积累,此方法不但造成有机气体浪费还造成voc处理负荷大,污染环境。另外,为了脱氧,目前工业生产中还主要采用三种脱氧方式,即化学吸附脱氧、活性炭高温脱氧和催化脱氧。化学吸附脱氧主要利用脱氧剂(如cn1955150a),使其与氧气发生化学反应,消耗体系中的氧气从而达到脱氧的目的,但该方法存在吸附剂寿命短,无法大规模连续使用的缺点。活性炭高温脱氧主要用于惰性气体进行脱氧,在高温条件下活性炭与氧气发生反应从而达到脱除氧气的目的,但投资高,操作难,温度不易控制等缺点限制了其发展。催化脱氧是在催化剂的作用下使得环境中的氧气与氢气、一氧化碳、烃类等气

体发生反应而实现脱除(如刘应杰等,液态丙烯脱氧催化剂的研制,工业催化,2016,24(1):61

–

64),该方法适用于大多数混合气体体系,通过高效的催化反应可将绝大部分氧气脱除,易于实现连续生产,有利于提高生产效率,降低生产成本。

13.目前的催化脱氧技术为了保证工艺安全性,在进入脱氧反应器之前,多采用氮气对混合气进行稀释,以降低混合气燃爆的风险。但是,使用氮气作为稀释气所起到的降低燃爆风险的作用非常有限,5万吨/年环氧氯丙烷装置氮耗设计值为5000t以上。因此,为了提高轻烃临氢催化脱氧技术的工艺安全性,有必要针对这一体系开发更有效、更安全的处理方法。

技术实现要素:

14.本发明的目的是为了克服现有技术存在的有效性和安全性的问题,提供一种气态烷烃在处理含氯丙烯和氧气的尾气中的应用。

15.为了实现上述目的,本发明一方面提供了一种处理含氯丙烯和氧气的尾气的方法,该方法包括:

16.(1)在气态烷烃的存在下先脱除所述尾气中的氯丙烯,获得脱除氯丙烯的气体产物;

17.(2)在氢气发生氧化反应的条件下,使所述气体产物与氢气接触进行反应,脱除尾气中的氧气;

18.(3)将步骤(2)中未参与反应的气体作为气态烷烃来源返回步骤(1)。

19.本发明第二方面提供了气态烷烃在降低含氯丙烯和氧气的尾气脱氧过程中的燃爆风险中的应用。

20.本发明提供的方法不仅能够脱除环保型环氧氯丙烷工艺中的氧气,避免氧气积累,还能够避免此工艺的大量氮气消耗,同时减少该工艺中循环氯丙烯的排放量,提高氯丙烯的利用率,大大提高整套工艺的经济效益,同时还能避免装置发生气相燃爆,提高了工艺的安全性能。本发明的方法具有操作简单、成本低廉、可长周期连续脱氧、操作安全可靠性高等技术特点且气态烷烃可循环利用,具有很好的应用前景。

21.在温度100℃、压力0.5mpa、氢气体积占比10体积%的条件下,引入气态烷烃与尾气混合,氧气浓度高达10-20体积%也不易发生燃爆;而采用氮气稀释尾气中的氧气,氧气浓度最高只能为5体积%,否则极易发生燃爆;因此气态烷烃大大降低了混合气的燃爆危险性。

附图说明

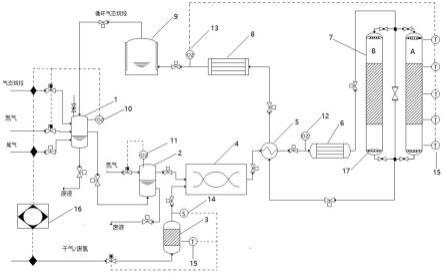

22.图1是根据本发明的一种实施方式用于实施本发明的处理方法的系统的结构示意图。

23.附图标记说明

24.1-气液分离罐,2-洗氯罐,3-脱硫反应器,4-气体混合器,5-换热器,6-加热器,7-脱氧反应器,8-冷凝器,9-储液罐,10、11、12、13-氧含量在线检测控制系统、14-硫含量在线检测系统、15-温度控制系统、16-流量控制系统、17-气体分布器。

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.在本发明中,在未作相反说明的情况下,使用的术语“脱除某物质”并非意指绝对地除去某物质,而是将某物质的含量降低至本领域技术人员公知的较低水平。“氯丙烯”指3-氯丙烯。“压力”均指绝对压力。

27.本发明提供了一种处理含氯丙烯和氧气的尾气的方法,其特征在于,该方法包括:

28.(1)在气态烷烃的存在下先脱除所述尾气中的氯丙烯,获得脱除氯丙烯的气体产物;

29.(2)在氢气发生氧化反应的条件下,使所述气体产物与氢气接触进行反应,脱除尾气中的氧气;

30.(3)将步骤(2)中未参与反应的气体作为气态烷烃来源返回步骤(1)。

31.根据本发明,步骤(1)中,对所述气态烷烃的用量没有特别的要求,但根据一种优选的实施方式,所述气态烷烃的用量使得尾气中氧气的体积占气态烷烃与尾气的总体积的10体积%以下,更优选为0.5-6.5体积%。

32.根据本发明,所述气态烷烃可以从外界引入。但当所述含氧气体中带有气态烷烃时,可能无需从外界引入气态烷烃,或者从外界引入的气态烷烃的量可以相应减少,也即,本发明中的“气态烷烃”可以仅指含氧气体中带有的气态烷烃,也可以仅指从外界引入的气态烷烃,还可以指含氧气体中带有的气态烷烃及从外界引入的气态烷烃的混合气。

33.根据本发明,所述气态烷烃选自c1-c4(c1、c2、c3、c4)的烷烃,特别是直链烷烃,优选为甲烷、乙烷和丙烷中的至少一种。

34.根据本发明,步骤(1)中,可以采用现有技术中常见的方法脱除尾气中的氯丙烯,例如气液分离法、醇洗法等方法。为了防止尾气中的氯丙烯影响后续步骤中的催化剂的活性,控制脱除氯丙烯的气体产物中氯丙烯的含量低于0.2体积%。

35.根据本发明,所述方法适用于含氯丙烯和氧气的尾气的处理,特别是容易发生燃爆的尾气的处理。所述尾气中氧气的含量可以为0.5-10体积%。所述尾气中氯丙烯的含量可以为1-10体积%。所述尾气中一般还含有甲醇、水、环氧氯丙烷等。本发明的方法特别适用于双氧水法环氧氯丙烷工艺的循环尾气的处理,能够更有效地降低双氧水法环氧氯丙烷工艺的循环尾气的燃爆风险。因此,根据本发明一种具体的实施方式,所述尾气为双氧水法环氧氯丙烷工艺的循环尾气。

36.根据本发明,脱除氯丙烯的方式可以为气液分离,气液分离可以脱除尾气中的大部分氯丙烯(氯丙烯的含量至少在2体积%以下)。所述气液分离可以在气液分离罐中进行。气液分离的压力可以为0.5-1.2mpa,气液分离的温度可以为15-25℃。气液分离得到的液相产物经过进一步分离,可以回收利用。

37.此外,为了防止尾气中的氯离子影响后续步骤中的催化剂的活性,控制所述方法还可以包括将尾气进行洗氯处理(醇洗),以便进一步除去尾气中的含氯化合物(包括氯丙烯、氯丙烷等)。洗氯处理可以在洗氯罐中进行,可以使用乙醇作为洗液。洗氯处理的条件使

得气体中氯丙烯的含量在0.2体积%以下。洗氯处理可以设置在气液分离操作之后。

38.根据本发明,步骤(2)中,对氢气的用量没有特别的要求,只要能够尽可能地使气体产物中的氧气与氢气反应生成水即可,优选情况下,所述氢气的用量使得氢气与尾气中的氧气的摩尔比为2-5,更优选为2-2.6。

39.根据本发明,步骤(2)中,所述氢气可以由其他工艺产生的含氢气的废气(如炼厂废氢和/或炼厂干气)提供,为了防止废气中的含硫化合物影响后续步骤中的催化剂的活性,控制含氢气的废气(如干气和/或废氢)中的含硫化合物的含量在20ppm以下,氢气的体积含量可以为20-100体积%。也即所述氢气由脱除含硫化合物后的干气和/或废氢提供。脱除含硫化合物的方式可以为本领域常见的脱除方式,例如,可以采用以活性氧化锌为主并含有氧化锰、氧化镁的脱硫剂(如辽宁海泰科技发展有限公司t306s型氧化锌脱硫剂),控制脱硫反应温度150-500℃,压力0.1-10mpa,气体体积空速500-5000h-1

。在使用以上脱硫剂的工艺中,控制体积空速2000-3000h-1

,脱硫反应温度150-240℃,出口h2s含量可达到20ppm以下;控制脱硫反应温度260-300℃,出口h2s含量可达到10ppm以下;控制脱硫反应温度320-380℃,出口h2s含量可达到5ppm以下;控制脱硫反应温度400-500℃,出口h2s含量可达到1ppm以下。

40.根据本发明,步骤(2)中,所述接触在催化剂的存在下进行,本发明所述的催化剂不特定针对某种催化剂,只要其在适宜的温度范围内具有催化氧气与氢气反应生成水的作用,从而达到脱除氧气的目的即可。所述催化剂选自贵金属催化剂(如铂系催化剂和/或钯系催化剂)和非贵金属催化剂(如钼系催化剂、铜系催化剂、镍系催化剂、锰系催化剂等)中的至少一种。催化剂的活性组分可以是pt、pd、ru、rh、ir、ag、fe、ni、mn、cu、ce、碱金属及碱土金属中的一种或多种。以金属元素计,活性组分的负载量可以为0.001-95g/100g载体。催化剂的载体可以是氧化铝、硅铝分子筛、全硅分子筛、磷铝分子筛、高岭土、硅藻土和蒙脱土中的一种或多种。催化剂的外形可以是球形、齿球形、拉西环、圆柱形、三叶草形或四叶草形中的任意一种。

41.根据本发明一种优选的实施方式,为了进一步提高脱氧效果,降低烃类物质的加氢选择性并延长催化剂的使用寿命,所述催化剂包括载体和负载在该载体上的活性组分和活性助剂,所述活性组分包括贵金属,所述活性助剂包括碱金属和/或碱土金属,所述催化剂满足下式i和式ii:

42.0.8《d1/(d1+d2+d3)《0.98

ꢀꢀ

式i

43.5.2d1+2.5d2+160d3《w1/w2《100

ꢀꢀ

式ii

44.其中:

45.d1表示孔径小于20nm的孔所占的孔容占总孔容的百分比;

46.d2表示孔径为20-50nm的孔所占的孔容占总孔容的百分比;

47.d3表示孔径大于50nm的孔所占的孔容占总孔容的百分比;

48.w1表示催化剂中活性助剂的重量含量;

49.w2表示催化剂中活性组分的重量含量。

50.根据本发明,为了进一步提高氧气脱除率,优选地,d1为82-96%(如82%、84%、86%、88%、89%、91%、93%、96%或上述数值之间的任意值)。优选地,d2为0-20%(如1%、2%、4%、4.6%、8%、8.5%、9%、11%、12%、15%、17%、18%、19%、20%或上述数值之间

的任意值)。优选地,d3为0-5%(如0.1%、0.15%、0.25%、0.4%、0.8%、0.9%、1%、1.2%、2%、3%、4%、5%或上述数值之间的任意值)。

51.根据本发明,为了进一步提高氧气脱除率,优选地,w1/w2=6-100,更优选w1/w2=10-75(如10、12、15、20、25、30、32、38、40、50、60、68、70、72、75或上述数值之间的任意值)。

52.根据本发明,载体、活性组分和活性助剂的含量没有特别的要求。优选地,以催化剂的总量为基准,以金属元素计的活性组分的含量为0.01-5重量%,更优选为0.1-1重量%。

53.优选地,以催化剂的总量为基准,以金属元素计的活性助剂的含量为0.1-20重量%,更优选为5-10重量%。

54.优选地,以催化剂的总量为基准,载体的含量为75-99.8重量%,更优选为85-94重量%。

55.本发明中,未作相反说明的情况下,催化剂的总量=以金属元素计的活性组分量+以金属元素计的活性助剂量+载体量。

56.根据本发明,优选地,以金属元素计,活性助剂和活性组分的重量比为6-100:1。

57.根据本发明,优选地,所述活性助剂为碱金属和碱土金属,所述碱金属与碱土金属的重量比为5-10:1,更优选地,所述碱金属与碱土金属的重量比为6-9:1。通过配合碱金属与碱土金属能够进一步改善催化剂的脱氧性能。进一步优选地,所述活性助剂选自na、k和cs中的至少一种以及mg、ca和ba中的至少一种;最优选为na和mg的组合,或者k和ca的组合。

58.根据本发明,所述活性组分选自本领域常见的贵金属,优选地,所述活性组分选自pt、pd、ru、rh、ag和ir中的至少一种;更优选地,所述活性组分选自pt、pd和ru中的至少一种。

59.根据本发明的另一种优选的实施方式,所述催化剂还可以包括第四周期viii族过渡金属,更优选为fe。所述第四周期viii族过渡金属与活性组分的重量比为3-50:1。引入第四周期viii族过渡金属能够进一步改善催化剂的抗硫性能。本发明中,当催化剂中含有第四周期viii族过渡金属时,w1表示仅表示碱金属和碱土金属的重量含量,不包括第四周期viii族过渡金属的重量含量。

60.根据本发明,优选地,所述载体选自氧化铝(伽马-氧化铝)、二氧化硅、二氧化钛和碳纳米管中的至少一种。

61.根据本发明,优选地,所述催化剂的比表面积为120-260m2/g。优选地,所述催化剂的孔容为0.4-0.8cm3/g。优选地,所述催化剂的平均孔径为6-25nm。

62.本发明还提供了一种制备上述催化剂的方法,该方法包括:将载体前驱体与改性剂在450-1000℃下进行第一焙烧;再将活性组分前驱体和活性助剂前驱体负载到第一焙烧产物上,得到催化剂前驱体;然后将所述催化剂前驱体进行第二焙烧;其中,所述改性剂为氯化铵和/或尿素。

63.优选地,所述载体前驱体选自拟薄水铝石、硅溶胶、水玻璃、铝溶胶、钛酸四丁酯和活性炭中的至少一种。

64.优选地,所述第一焙烧的时间为1-10h。

65.优选地,所述第一焙烧在空气中进行。

66.优选地,所述第一焙烧的方式为:将载体前驱体与改性剂以200-600℃/h(如200

℃/h、210℃/h、250℃/h、290℃/h、310℃/h、350℃/h、390℃/h、410℃/h、500℃/h、600℃/h或上述数值之间的任意值)的升温速率升温至450-1000℃(如450℃、490℃、510℃、550℃、590℃、610℃、640℃、660℃、700℃、800℃、900℃、1000℃或上述数值之间的任意值),并在该温度下焙烧1-10h(如1h、2h、3h、4h、5h、6h、8h、10h或上述数值之间的任意值)。

67.优选地,所述载体前驱体与改性剂的重量比为5-10:1。

68.本发明的上述制备方法中,为了获得活性组分和活性助剂如上所述的催化剂,本领域技术人员能够根据活性组分和活性助剂的种类对活性组分前驱体和活性助剂前驱体进行选择,在此不再赘述。

69.优选地,所述活性组分前驱体选自活性组分的硝酸盐、氯化物、醋酸盐和金属乙酰丙酮化物中的至少一种。

70.更优选地,所述活性组分前驱体选自氯化钯和/氯铂酸。

71.优选地,所述活性助剂前驱体选自活性助剂的硝酸盐、氯化物和醋酸盐中的至少一种。

72.优选地,所述活性组分前驱体和活性助剂前驱体的用量使得制得的催化剂中,以金属元素计的活性组分的含量为0.01-5重量%,以金属元素计的活性助剂的含量为0.1-20重量%,载体的含量为75-99.8重量%;更优选地,以金属元素计的活性组分的含量为0.1-1重量%,以金属元素计的活性助剂的含量为5-10重量%,载体的含量为85-94重量%。

73.优选地,所述活性组分前驱体和活性助剂前驱体的用量使得制得的催化剂中,以金属元素计,活性助剂和活性组分的重量比为6-100,优选为10-75。

74.优选地,所述活性助剂前驱体中碱金属前驱体和碱土金属前驱体的用量使得制得的催化剂中,所述碱金属与碱土金属的重量比为5-10:1;更优选地,所述碱金属与碱土金属的重量比为6-9:1。

75.优选地,第二焙烧的温度比第一焙烧的温度低0-50℃。优选地,第二焙烧的升温速率比第一焙烧的升温速率低140-240℃。更优选地,所述第二焙烧的过程包括:在300-800℃进行第二焙烧1-5h;或者,先以60-160℃/h升温至300-800℃,再进行恒温1-5h。

76.优选地,所述第二焙烧在空气中进行。

77.优选地,所述将活性组分前驱体和活性助剂前驱体负载到所述载体上的方法为浸渍法;更优选地,该方法包括将活性组分前驱体和活性助剂前驱体负载到所述载体上的过程:

78.(1)配制含有活性组分前驱体和活性助剂前驱体的浸渍液,所述浸渍液的ph值在0.5-4或9-13;

79.(2)将所述载体浸渍所述浸渍液,浸渍完成后进行任选的干燥。

80.更优选地,所述配制含有活性组分前驱体和活性助剂前驱体的浸渍液的过程包括:将活性组分前驱体溶于酸溶液或碱溶液中,然后与活性助剂前驱体混合,再引入水调节体系ph值在0.5-4或9-13。优选地,所述酸溶液选自盐酸、硝酸和醋酸中的至少一种,和/或,所述碱溶液选自氨水、氢氧化钠和碳酸钠中的至少一种。

81.更优选地,所述浸渍的时间为0.5-10h。

82.根据本发明的另一种优选的实施方式,所述催化剂的制备方法还可以包括:将第四周期viii族过渡金属进行负载的步骤。负载第四周期viii族过渡金属的方法可以为常规

的浸渍法,但优选所述第四周期viii族过渡金属与改性剂一起与载体前驱体接触进行第一焙烧,也即优选地,将含有改性剂和第四周期viii族过渡金属前驱体的浸渍液浸渍载体前驱体,然后干燥并在450-1000℃下进行第一焙烧。所述第四周期viii族过渡金属优选为fe。优选地,所述第四周期过渡金属前驱体的用量使得制得的催化剂中,所述第四周期的过渡金属与活性组分的重量比为3-50:1。

83.根据本发明,步骤(2)中,对所述接触的条件没有特别的要求,但为了进一步尽可能地回用气态烷烃并降低燃爆风险,所述接触的条件使得步骤(2)中未参与反应的气体中的氧气含量在0.15体积%以下。根据本发明更优选的实施方式,所述反应的温度低于致稳气(气态烷烃)催化燃烧的起燃温度,以避免致稳气与氧气发生催化燃烧反应。根据本发明一种优选的实施方式,所述接触的条件包括:气体的总体积空速为500-50000h-1

,压力为0.1-5mpa,温度为30-500℃。进一步优选地,气体的总体积空速为1000-20000h-1

,压力为0.1-3mpa;温度为50-300℃。所述接触可以在脱氧反应器中进行,所述脱氧反应器的长径比优选为4-20,更优选为6-12。

84.根据本发明,为了进一步提高步骤(2)中的反应效率,所述方法还可以包括:在所述气体产物与氢气接触之前,将所述气体产物与氢气先进行混合,再将混合后的气体进行预热,预热后的气体置于氢气发生氧化反应的条件下进行反应。其中,预热使得气体的温度达到步骤(2)中使用的催化剂的起活温度(通常为50-200℃)。预热的方式可以包括:先与步骤(2)获得的产物进行换热,再进行加热以达到预期温度。换热可促使步骤(2)获得的产物中的水冷凝,便于回收。

85.根据本发明,步骤(2)中未反应的气体主要为气态烷烃,直接回用将能够进一步降低处理的能耗。因此,所述方法进一步包括:(3)将步骤(2)中未参与反应的气体作为气态烷烃来源返回步骤(1),也即直接将步骤(2)中未参与反应的气体与尾气混合,再进行脱除氯丙烯的步骤。步骤(2)中未反应的气体经冷凝后,温度可降至45℃以下,经循环泵至气液分离,进行重复使用。

86.根据本发明,步骤(2)中氢气发生氧化反应的条件也即氢气与氧气反应生成水的条件。反应生成的水可定时排至废水收集系统(污水处理系统)。

87.根据本发明,步骤(2)的反应可以在固定床反应器中进行。所述固定床反应器例如可以为绝热床、汽包式列管等。

88.本发明还提供了气态烷烃在降低含氯丙烯和氧气的尾气脱氧过程中的燃爆风险中的应用。气态烷烃的具体选择如前所述,在此不再赘述。

89.以下将通过实施例对本发明进行详细描述。以下实施例中,环氧氯丙烷反应器出口尾气(也即双氧水法环氧氯丙烷工艺的循环尾气)中3-氯丙烯的含量为10体积%、甲醇52体积%、水30体积%、环氧氯丙烷7.4体积%、氧气的含量为0.6体积%;炼厂干气中氢气的含量为55体积%;炼厂废氢中氢气的含量为95体积%;气体组分的分析方法为安捷伦色谱分析;氧气转化率的计算公式为100%-(加氢反应后残余氧气/气液分离罐出口原有氧气)

×

100%。

90.催化剂的制备方法为:将用挤条法制得的φ2

×

4mm的al2o3球50g,用50ml 5重量%的koh溶液浸渍处理50分钟,然后在干燥箱中200℃下干燥。取pdcl2配成溶液,调节溶液ph值为3,然后倾倒至浸渍后的al2o3载体上,在200℃条件下干燥6小时,在500℃下焙烧4小时,

在150℃下用h2还原2小时,冷却至室温,得到pd含量不同的两种脱氧催化剂ty-102(0.1g/100gal2o3)和ty-202(0.2g/100g al2o3)。

91.实施例1-3和对比例1-2

92.按照图1所示的步骤处理尾气,具体操作如下:

93.气液分离:将环氧氯丙烷反应器出口尾气和气态烷烃在气液分离罐1中进行气液分离,经气液分离后气相中的氧气、气态烷烃和氯丙烯的含量如表1所示;

94.洗氯处理:气液分离罐1中的气相引入以乙醇作为洗液的洗氯罐2进行氯丙烯的进一步脱除,得到的气体产物中氧气、气态烷烃和氯丙烯的含量如表1所示;

95.脱硫和预热:将炼厂干气或炼厂废氢引入脱硫反应器3(装填有辽宁海泰科技发展有限公司t306s型氧化锌脱硫剂)进行脱硫处理,将脱硫处理后的炼厂干气/废氢与上步获得的气体产物一起引入气体混合器4(炼厂干气/废氢的用量使得氢气与氧气的摩尔比为2.2),并预热至起活温度;

96.脱氧:将预热(混合气先与脱氧反应器的产物在换热器5中进行换热,再引入加热器6中进行加热)后的气体通过气体分布器17引入脱氧反应器7中进行反应,脱氧反应器的反应后物料经冷凝器8冷凝得到水和含气态烷烃的气体,得到的水到达储液罐9后,定时排至化工园区废水收集系统,含气态烷烃的气体经循环泵回用至气液分离罐1,进行重复使用。

97.以上各个步骤的具体操作条件如表1所示,通过氧含量在线检测控制系统10、11、12、13实时检测各个阶段的氧气含量,硫含量在线检测系统14检测脱硫反应器出口气体的硫含量、温度控制系统15控制脱氧反应器的温度、流量控制系统16控制气态烷烃、尾气和氢气的流量,气液分离罐1和洗氯罐2分别设置有氮气入口,以便在有必要的时候通入氮气终止反应。表1中,气态烷烃的用量以“尾气中氧气的体积占气态烷烃与尾气的总体积的百分比”表示。“稳定运行时间”反应的是连续处理尾气达到该时长时也未出现燃爆现象。

98.表1

[0099][0100][0101]

实施例4

[0102]

按照实施例1的方法进行尾气脱氧,不同的是,未经过洗氯处理,结果如表2所示。

[0103]

表2

[0104] 实施例4出口氧气含量(体积%)0.15氧气转化率(%)97.7

出口氢气含量(体积%)1.3出口氯丙烯含量(体积%)1.4出口气态烷烃含量(体积%)97.1稳定运行时间1600h(催化剂开始失活)5万吨/年环氧氯丙烷装置气态烷烃单程消耗设计值(t)占比%1.8

[0105]

实施例5

[0106]

按照实施例1的方法进行尾气脱氧,不同的是,干气未经过脱硫,结果如表3所示。

[0107]

表3

[0108] 实施例5出口氧气含量(体积%)0.16氧气转化率(%)97.6出口氢气含量(体积%)1.3出口硫化氢含量(ppm)90出口气态烷烃含量(体积%)98.5稳定运行时间500h(催化剂开始失活)5万吨/年环氧氯丙烷装置气态烷烃单程消耗设计值(t)占比%1.8

[0109]

表2和表3中,“催化剂开始失活”定义为氧气转化率开始低于85%。从以上结果可以看出,本发明的方法使用过程中可解决双氧水法环氧氯丙烷工艺循环尾气中氧气积累易引起可燃气体燃烧爆炸的工况,利用纯氢、炼厂废氢、干气,催化加氢脱氧,气态烷烃循环使用,获得低风险、低能耗、低物耗的效果,具有明显优势,使双氧水法环氧氯丙烷工艺更加安全、经济、有效。

[0110]

制备例1

[0111]

(1)制备载体:将拟薄水铝石粉与氯化铵固体按照重量比5:1混合后以300℃/h的升温速率升温至500℃,并在该温度下焙烧5h,得到载体。

[0112]

(2)制备浸渍液:按照催化剂中各组分的化学计量比进行投料,将氯化钯溶于0.1mol/l稀盐酸中,完全溶解后加入硝酸钠和硝酸镁,搅拌均匀,再引入水调节ph值在3,得到浸渍液。

[0113]

(3)制备催化剂c1:将载体置于浸渍液中,浸渍5h,浸渍完成后,在120℃下搅拌蒸干,再在80℃烘箱中干燥12h,得到催化剂前驱体;然后在空气中进行焙烧,焙烧条件包括:先以100℃/h升温至500℃,再恒温保持3h。

[0114]

制备例2-3

[0115]

按照制备例1的方法进行催化剂c2和c3的制备,不同的是,催化剂中各组分的化学计量比与制备例1不同,且催化剂的制备条件不同,具体如表4所示。

[0116]

表4

二甲基甲酰胺。

[0132]

对比制备例3

[0133]

按照制备例1的方法进行催化剂c11的制备,不同的是,将硝酸镁和硝酸钠替换成硝酸铁。

[0134]

测试例1

[0135]

将上述制备例和对制备比例制备的催化剂的结构参数进行表征,结果如表5所示。将上述制备例和对比制备例制备的催化剂的元素组成进行表征,活性组分金属元素含量、活性助剂金属元素含量如表5所示,余量为载体。

[0136]

比表面积和孔径分布测试:采用美国麦克ii 3020的物理吸附仪,进行比表面积分析和孔结构。具体测试条件包括在-196℃(液氮温度)下,用n2吸附法测定表面积和孔结构,样品在300℃下抽真空预处理至压力小于10-3

pa,测定方法为静态法。根据吸附等温线采用bet法计算比表面积和孔结构。

[0137]

催化剂中各组分含量采用icp-aes方法进行测试。

[0138]

表5

[0139][0140][0141]

注:r表示碱金属与碱土金属的重量比

[0142]

进一步分析获得,制备例4和对比制备例3中铁元素含量与w2的比值分别为3和50。

[0143]

测试例2

[0144]

(1)将上述制备例和对比制备例制备的催化剂用于含氧气的气体的脱氧处理,脱氧处理的条件包括:反应温度为60℃,压力为0.3mpa,气体体积空速为5000h-1

,含氧气的气体含有氧气和烃类气体,将甲烷(致稳气)、氢气(还原气)与含氧气的气体混合,混合后气体中氢气和氧气的摩尔比为2.2:1,甲烷与氧气的体积比为15。含氧气的气体中氧气浓度和反

应后氧气浓度如表6所示。

[0145]

(2)将上述制备例和对比制备例制备的催化剂进行寿命测试测定,按照步骤(1)中脱氧处理的条件进行测试,催化剂的寿命用催化剂失活的时间表征,催化剂失活是指:在催化剂的氧气转化率低于初始转化率的80%时,即认为催化剂失活,此时脱氧处理运行的总时长为催化剂的寿命,大于某时长意指处理时间达该时长催化剂未失活,但实验不再继续。结果如表6所示。

[0146]

表6

[0147][0148][0149]

注:示出的气体含量值或者选择性均指体系运行至催化剂失活时的检测平均值

[0150]

通过表6的结果可以看出,采用本发明优选实施方式的制得的催化剂,脱氧性能得到进一步提升,同时催化剂的选择性和使用寿命进一步提高。虽然基于篇幅原因没有示出催化剂对含氯丙烯和氧气的气体的脱氧效果,但是其能够获得与丙烯体系相似的效果。

[0151]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1